Az automatikus röntgeninspekció (AXI) egy automatizált ellenőrzési technológia, amely az X-sugarakat használja megfigyelő eszközként. Ugyanazon működési elven alapul, mint az automatikus optikai ellenőrzés (AOI), de a látható fényre való támaszkodás helyett az X-sugarak erős behatoló képességét használja arra, hogy az objektumok mélyére lásson. Ha az AOI hasonló ahhoz, mintha a szemmel néznénk a felületet, az AXI hasonló ahhoz, mintha röntgengépet szerelnénk a nyomtatott áramkörre (PCBA). Az X-sugarak könnyedén áthatolnak a látható fény számára áthatolhatatlan anyagokon, például alkatrészcsomagoláson és PCB alapanyagon. Az X-sugár elnyelésének különbségeit különböző anyagok között rögzítve világos képet állítanak elő a belső szerkezetekről, lehetővé téve a rejtett problémák, például méretbeli eltérések, pozícióeltolódások és rejtett hibák pontos azonosítását.

Ez az átfogó ellenőrzési lehetőség rendkívül fontos a nyomtatott áramkörök gyártása során. Feltárja a rejtett hibákat, mint például a forrasztási üregek és laza csatlakozók, amelyek a csomagolás alatt és a többrétegű lemezek belsejében rejtőznek. Ez a minőségellenőrzés szempontjából elengedhetetlen vizuális eszközzé válik.

Ahogy az elektronikai gyártás egyre nagyobb sűrűség és miniatürizálás felé fejlődik, tömbalapú tokozású eszközök, mint például BGÁk, QFN-ek, CSP-k és flip chip-ek, mind elterjedtebbé váltak. Ezek esetében a forraszkapcsolatok a tok alján helyezkednek el, így a hagyományos ellenőrző berendezések, mint például az AOI, hatástalanná válnak, mivel nem képesek fényt átbocsátani. Ezen felül az alkatrészek tokozásának további zsugorodása és a nyomtatott áramkörök (PCB) vezetékelési sűrűségének növekedése kiemeli az AXI elválaszthatatlan szerepét: az Röntgensugarak könnyedén áthatolnak a tokoláson, közvetlenül a forraszkapcsolati területekhez jutva, így pontosan ellenőrizve a rejtett forraszkapcsolatok minőségét, és megelőzve az áramkör meghibásodását okozó forraszproblémákat.

Az Röntgensugárzás áthatoló képalkotó képességét kihasználva az AXI pontosan rögzítheti a különféle PCBA-szerelési hibákat, de nem kizárólag a következőket:

1. Forrasztási minőségi problémák: például a forrasz hiánya, hideg forraszvarratok, összeérés és buborékok;

2. Rejtett hibák: Nagy sűrűségű elrendezések esetén a csapok eltolódása és a padok nem egyenesek, amelyeket szabad szemmel nehéz észlelni;

3. Szerkezeti rendellenességek: A különböző anyagok különböző mértékben nyelik el az Röntgen-sugarakat. Minél nagyobb az anyag sűrűsége, annál erősebb az elnyelés, így élesebb képárnyékok keletkeznek. Ezek az eltérések felhasználhatók a nyomtatott áramkörök belső rétegelválasztódásának és idegen anyag-bekeveredésének azonosítására.

Ezek a vizsgálatok nemcsak hibákat képesek felismerni, hanem a képelemzésen keresztül a gyökér okokat is visszakövetik, így adatokat szolgáltatnak a folyamatok optimalizálásához.

Az AXI technológia fejlődése a hagyományos 2D-s képalkotástól a 3D-s ellenőrzésig tart:

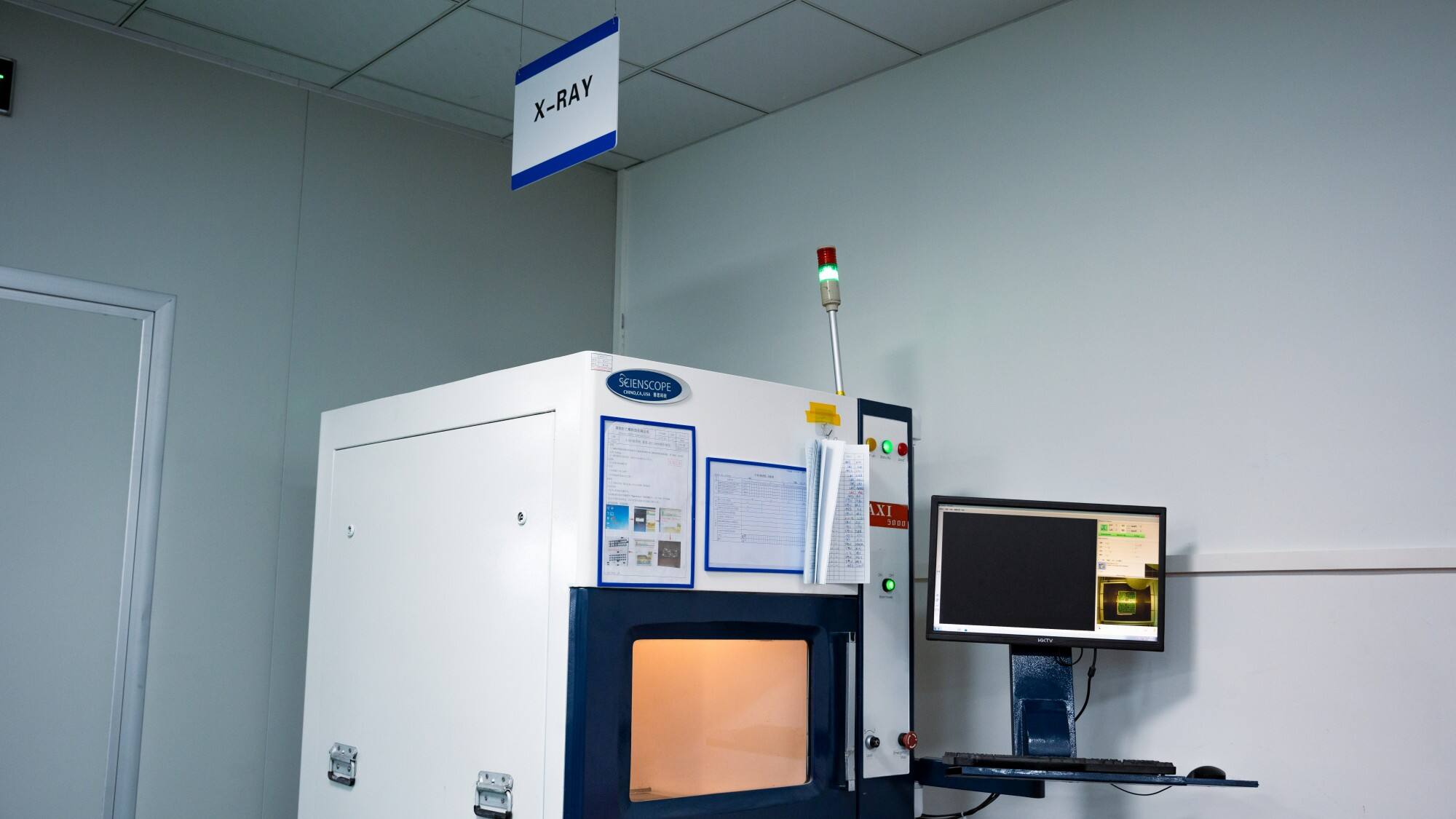

A PCBA gyártás során az AXI a termék megbízhatóságának "utolsó védelmi vonala". A PCBally garantálja, hogy a gyárból kikerülő összes PCBA terméken alapos AXI vizsgálatot végeznek. Legyen szó BGA alatti rejtett forrasztott kapcsolatokról vagy finom hibákról nagy sűrűségű elrendezésekben, ezek pontosan azonosításra és kijavításra kerülnek, így biztosítva, hogy minden termék megfeleljen a tervezési szabványoknak és alkalmazási követelményeknek.