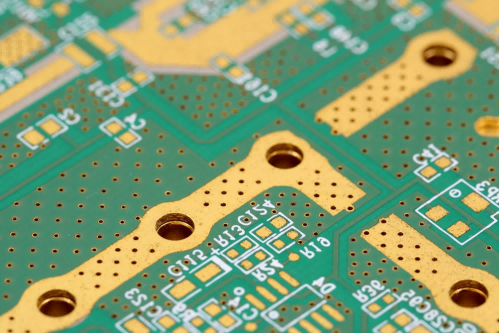

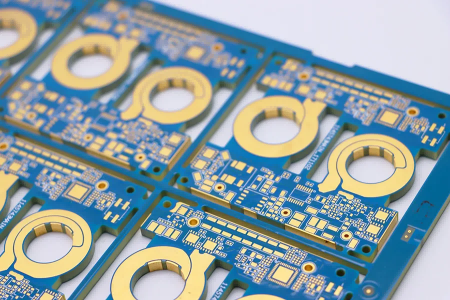

A Heavy Copper PCB egy különleges típusú nyomtatott áramkör. Ahogy a neve is jelzi, fő jellemzője, hogy a rézlemez vastagsága meghaladja a hagyományos PBC vastagságát. A hagyományos PCB rézlemezének vastagsága általában 0,5 és 2 uncia között van (azaz 17,5 és 70 mikron), míg a Heavy Copper PCB vastagsága nagyobb, mint 2 uncia. Amikor a rézlemez vastagsága eléri az 10 uncia vagy annál nagyobb értéket, ezt a típusú PCB-t Extreme Copper PCB-nek nevezzük, ami a Heavy Copper PCB fejlettebb változata. Egyes extrém esetekben a rézlemez vastagsága akár 20 uncia (kb. 700 μm) is lehet, ami messze meghaladja a hagyományos Heavy Copper PCB rétegvastagsági szabványát.

Ahogy az új energia, az ipari automatizálás és más területek a nagy teljesítmény és a szélsőséges környezeti alkalmazkodás irányába fejlődnek, a Heavy Copper PCB és rendkívül vastag rétegű PCB-k kulcsfontosságúvá váltak a nagy áramterhelés és a hatékony hőelvezetés igényének kielégítésében. A Heavy Copper PCB alkalmazási területei folyamatosan bővülnek, magukban foglalva az ipari vezérlést, új energiaellátási berendezéseket, autóipari elektronikát és orvostechnikai berendezéseket, és a különböző rézvastagságú termékek eltérő alkalmazási környezetekre igazodnak. Az ultravastag rézrétegű PCB-k még szigorúbb feltételekre alkalmazhatók.

A villamos tulajdonságok, mechanikai szilárdság és feldolgozási alkalmazhatóság teljes körű kielégítése érdekében a Heavy Copper PCB-k általában magas Tg értékű FR-4 alapanyagból (Tg ≥ 150°C) készülő szigetelő alaplemezeket használnak. Egyes esetekben kerámia töltőanyaggal vagy fém alapú kompozit anyagokkal, illetve poliimid (PI) anyagokkal való felerősítést alkalmaznak a hőállóság, a hővezető képesség és a mechanikai igénybevétellel szembeni ellenállás növelése, valamint a vastag rétegű rézlemez laminálási és magas hőmérsékleten történő üzemeltetési igényekhez való alkalmazkodás érdekében.

Az elektronikai termékek teljesítményével szemben támasztott egyre szigorúbb követelmények fényében a Heavy Copper PCB az átlagos rézvastagságú nyomtatott áramkörökkel szembeni felülmúlhatatlan jellemzőivel vált a villamos teljesítmény, hőelvezetési képesség, megbízhatóság, környezeti alkalmazhatóság, méret és integráció követelményeinek kulcsfontosságú megoldásává. Kiemelkedő előnyei közé tartoznak:

A réz fólia vastagságának növelése közvetlenül növeli a vezető keresztmetszeti területét, lehetővé téve, hogy a Heavy Copper PCB (nehéz réz tartalmú nyomtatott áramkör) árama és feszültsége messze meghaladja a szokásos PCB-két. Például ipari teljesítménymodulok és elektromos teherautók energiarendszerei nagy áramokat (gyakran 5A felett) kell átvigyenek. A szokásos rézvezetékek (0,5-2 uncia) hajlamosak a túlmelegedés miatti égésre, míg a Heavy Copper PCB-k (különösen 4 uncia felett) csökkenthetik az ellenállást a rézréteg vastagságának növelésével, így elkerülve az áramütés kockázatát; magas feszültségű alkalmazásokban (például teljesítményvezérlő rendszerek) a vastag réz fizikai szerkezete jobban ellenáll az elektromos térerőnek és csökkenti a szigetelés meghibásodásának kockázatát.

A réz kiváló hővezető anyag (hővezető-képessége körülbelül 401W/(m・K)), és a vastag réteg réz hatékony "hőelvezető csatornaként" használható, jelentősen javítva a hűtési hatékonyságot. A nagy teljesítményű eszközök által működés közben termelt hő gyorsan elterjedhet a teljes nyomtatott áramkörön (PCB) a vastag réz lemez segítségével, csökkentve az eszköz félvezető átmeneti hőmérsékletét (a hagyományos PCB-khez képest a hőmérséklet-emelkedés 10-20℃-kal csökkenthető); hőmérsékletváltozásnak kitett környezetben (például -40℃-tól 125℃-ig) a vastag réz hőelvezető képessége csökkenti a hőstresszt, csökkenti a melegedés és hűlés váltakozásából származó vezetéktöréseket, valamint javítja a hosszú távú üzemeltetés stabilitását.

A Heavy Copper PCB fizikai felépítése ellenállóbbá teszi azt, különösen szigorú megbízhatósági követelményeket támasztó alkalmazásokban. A rétegréteg vastagságának növelése növeli a nyomközök és átmenő furatok mechanikai szilárdságát, amelyek így ellenállnak a rezgésnek és ütésnek (például autómotorháztartás, sík közlekedési eszközök), csökkentve a mechanikai igénybevételből fakadó vezetéktöréseket; a vastag réteg és a hordozó közötti kötőerő is stabilabb, így a fóliaréteg nem válik le könnyen forrasztás, javítás és más folyamatok során, csökkentve a funkcionális hibák kockázatát.

A Heavy Copper PCB-k keményebb környezeti viszonyok ellenállását mutatják, jelentősen meghaladva a hagyományos PCB-ket:

A nagy teljesítményű berendezések tervezése során a Heavy Copper PCB-k képesek egyetlen vezetéken keresztül nagy áramokat szállítani, ezzel helyettesítve az „több párhuzamos vezeték” kialakítását a hagyományos PCB-kben, ezáltal csökkentve a rétegek számát (például 8-ról 6 rétegre), a nyák méretét, és lehetővé téve a berendezések miniatürizálását. Emellett segít csökkenteni az alkatrészek számát (például hűtőborda és vezetékcsatlakozók számának csökkentése) és optimalizálni az egész rendszer költségeit. Bár a Heavy Copper PCB gyártási költsége magasabb, az élettartamra vetített költség alacsonyabb.

Bár a Heavy Copper PCB jelentős előnyökkel rendelkezik nagy áram terhelhetősége és megbízhatósága szempontjából, anyagjellemzői és gyártási folyamata egyes elkerülhetetlen korlátokat is jelentenek. Ezek a hátrányok korlátozzák alkalmazhatóságát bizonyos specifikus forgatókönyvekben, amelyek főként a következő három területen jelennek meg:

A Heavy Copper PCB rézlemeze vastag, és ezért nehezen készíthetők el vékony és szűk vonalak a maratás során, így a vonalszélesség és a vonaltávolság legalább 6 mil kell legyen; ugyanakkor a nagy sűrűségű nyomtatott áramkörök esetében gyakran szükséges vonalszélesség és vonaltávolság 4 milnél kisebb, ami olyan, mintha egy „nagy fickót” arra kérnénk, hogy rugalmasan végigmegyjen egy „szűk sikátorban” – ez lehetetlen. Ezért a Heavy Copper PCB csak olyan helyeken használható, mint például teljesítménymodulok, ahol nem szükséges a sűrű nyomkövetés, és nem alkalmas például okostelefon-alaplapokhoz, ahol nagy sűrűségű jelátvitel szükséges.

A Heavy Copper PCB gyártási folyamata lényegesen nagyobb folyamati pontosságot igényel, mint a hagyományos PCB esetében, és a legfőbb kihívások a következők:

Az anyagok tekintetében a használt rézfolttal szemben a hagyományos nyomtatott áramköröknél jóval nagyobb mennyiséget használnak. Feldolgozás szempontjából a bonyolult maratási és rétegelt lemeztechnológiák meghosszabbítják a gyártási időszakot, a selejtarány pedig magas, ami tovább növeli a feldolgozási költségeket.

Annak érdekében, hogy teljes mértékben ki lehessen használni a Heavy Copper PCB előnyeit, elkerüljék a gyártási nehézségeket és biztosítani lehessen a teljesítményt, a Heavy Copper PCB tervezésekor számos célzott előírást be kell tartani a funkcionalitás és a gyárthatóság közötti egyensúly érdekében:

1. A minimális vonalvastagság ne legyen kisebb 0,3 mm-nél, ezzel elkerülve, hogy a maratás nehézségei miatt a vonalak megszakadjanak;

2. A szomszédos vezetékek közötti minimális távolság ne legyen kisebb 0,25 mm-nél, megelőzve ezzel a rövidzárlat kockázatát a nem teljesen lemaratott részek miatt;

3. A rögzítő lyuk körüli rézlemez és a lyuk széle közötti távolság ≥0,4 mm kell legyen, és a lyuk szélétől 1,5 mm-es körzetben nem lehet vékony vezeték a mechanikai szilárdság növelése érdekében;

4. A vezeték és a nyomtatott áramkör széle közötti távolság ≥3 mm kell legyen (különleges esetekben enyhíthető 1,5 mm-re, de ilyenkor a vezeték szélessége ≥1,5 mm kell legyen) a szélstressz okozta rézlemez lehullásának elkerülése érdekében;

5. A magasfrekvenciás tápegységek és a nagy kondenzátorok közötti távolság 5 mm legyen a jelzaj csökkentése érdekében;

6. A földvezeték szélessége ne legyen kisebb 0,5 mm-nél, a földelés megbízhatóságának és a hőelvezetés hatékonyságának biztosítása érdekében;

7. A forrasztópont nem lehet közvetlenül csatlakoztatva a nyers rézlemezhez vagy más forrasztópontokhoz a forrasztási rövidzárlat elkerülése érdekében;

8. Magas teljesítményű alkatrészekhez külön hőelvezető szerkezetet kell tervezni, és alacsony sűrűségű vezetékrendszert kell alkalmazni a vastag rézlemez technológiai jellemzőkhez való alkalmazkodás érdekében.

Funkció |

Képesség |

| Réz vastagság | 3 oz~12 oz(105 μm~420 μm) |

| Rétegek száma | 4~12 réteg |

| Alapanyag és dielektromágneses anyag | FR4、CEM3 |

| Nyomvonal vastagság/távolság | ≥4mil(0,1mm) |

| Mechanikus fúrás | ≥1,0mm |

| Lézer lyukastatás | ≥ 0,3mm |

| Laminálási hőmérséklet | 180~190℃ |

| Laminálási nyomás | 300~400 PSI (2~2,8 MPa) |

| Forrasztmaszk távolság | ≥ 3mil (0,075 mm) |

| Fóliás nyomtatási távolság | ≥ 0,15 mm |

| Felszín befejezése | HASL, OSP, ENIG |

| Tesztelés és ellenőrzés |

A.I. Elektromos teszt Röntgenellenőrzés Hőciklus-próba Műgéphatóság |

| Speciális folyamat |

Lyukkitöltés Kék rúd módszer Beágyazott réz Hőkezelési terv |

| Kész termék csomagolás | Hab/Buborék pad |

A nehéz réz tartalmú PCB gyártás területén a Linghangda sok ügyfél számára az ideális választássá vált mély múltjának, kiváló technikai erőforrásainak és a komplex és magas színvonalú szolgáltatásoknak köszönhette. Az alábbiakban részletesen ismertetjük a Linghangda választásának teljes körű indokait:

Ha Ön Heavy Copper PCB gyártásához keres partnert, vegye fel a kapcsolatot bármikor a Linghangda értékesítési csoportjával, és mi azonnal árajánlatot küldünk Önnek.