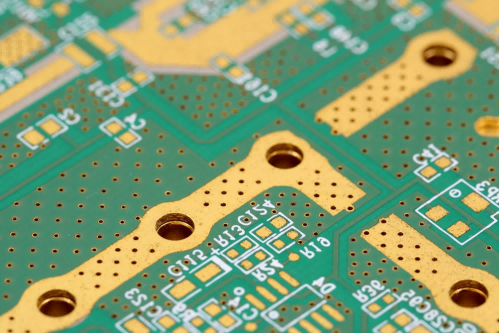

Тяжелая медная печатная плата — это особый тип печатной платы. Как следует из названия, ее основной особенностью является то, что толщина медной фольги превышает толщину традиционных печатных плат. Толщина меди на традиционных печатных платах обычно составляет от 0,5 до 2 унций (то есть от 17,5 до 70 микрон), тогда как толщина медной фольги в Heavy Copper PCB больше 2 унций. Когда толщина медной фольги достигает 10 унций или более, этот тип печатной платы называется Extreme Copper PCB, что является усовершенствованным типом Heavy Copper PCB. В некоторых экстремальных случаях толщина медной фольги может достигать 20 унций (около 700 мкм), что намного превышает стандарт толщины медного слоя обычных Heavy Copper PCB.

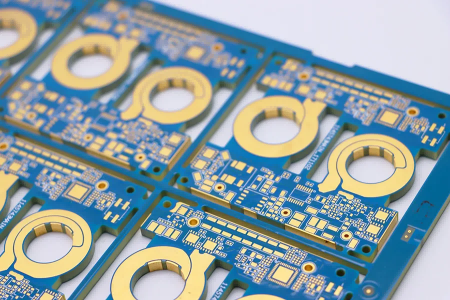

По мере развития новых источников энергии, промышленной автоматизации и других областей в направлении высокой мощности и адаптации к экстремальным условиям, печатные платы Heavy Copper и с чрезвычайно толстым медным слоем становятся ключом к удовлетворению требований по высокой токоведущей способности и эффективному отводу тепла. Сценарии применения плат Heavy Copper также постоянно расширяются и включают промышленную автоматику, оборудование новых источников энергии, автомобильную электронику и медицинское оборудование, при этом изделия с различной толщиной медного слоя применяются в разных условиях. Платы с ультратолстым медным слоем применяются в более жестких условиях.

Для всестороннего соответствия требованиям электрических характеристик, механической прочности и технологической адаптируемости, тяжелые печатные платы с толстым медным слоем (Heavy Copper PCB) обычно изготавливаются на основе изоляционных материалов с высокой температурой стеклования FR-4 (Tg ≥ 150°C). В некоторых случаях применяются керамические наполнители, металлические композитные материалы или материалы на основе полиимида (PI), чтобы повысить термостойкость, теплопроводность и устойчивость к механическим напряжениям, а также обеспечить соответствие требованиям прессования толстых медных слоев и эксплуатации при высоких температурах.

В условиях постоянно ужесточающихся требований к характеристикам электронных изделий, тяжелые печатные платы с толстым медным слоем становятся ключевым решением для удовлетворения требований к электрическим параметрам, теплоотводу, надежности, устойчивости к внешним воздействиям, размерам и интеграции благодаря характеристикам, недостижимым для обычных печатных плат с толстыми медными слоями. К их значительным преимуществам относятся:

Увеличение толщины медной фольги напрямую увеличивает площадь поперечного сечения проводника, что позволяет платам с тяжелой медью проводить ток и напряжение, намного превышающие возможности обычных печатных плат. Например, оборудование, такое как промышленные силовые модули и системы электропитания грузовиков, должно передавать большие токи (часто превышающие 5 А). Обычные медные провода (0,5-2 унции) склонны к перегоранию из-за перегрева, тогда как печатные платы с тяжелой медью (особенно свыше 4 унций) могут уменьшить сопротивление за счет увеличения толщины медного слоя и избежать риска перегрузки по току; в условиях высокого напряжения (например, в системах силового управления) физическая структура толстой медной фольги лучше выдерживает электрическое поле и снижает риск пробоя изоляции.

Медь является отличным теплопроводным материалом (теплопроводность составляет около 401 Вт/(м・К)), а толстый медный слой может использоваться как эффективный «канал отвода тепла», что значительно повышает эффективность охлаждения. Тепло, выделяемое высокомощными устройствами во время работы, может быстро распределяться по всей печатной плате через толстую медную площадку, снижая температуру перехода устройства (по сравнению с обычными печатными платами, повышение температуры можно снизить на 10–20 °C); в условиях циклических перепадов температуры (например, -40 °C ~ 125 °C) тепловая пластичность толстого медного слоя позволяет снизить тепловое напряжение, уменьшить разрывы проводников, вызванные попеременным нагреванием и охлаждением, и повысить стабильность длительной работы.

Физическая структура тяжелой медной печатной платы обеспечивает ей более высокую устойчивость к повреждениям, особенно в сценариях с жесткими требованиями к надежности. Увеличение толщины медного слоя повышает механическую прочность проводников и переходных отверстий, позволяет выдерживать вибрации и удары (например, в моторных отсеках автомобилей, оборудовании железнодорожного транспорта) и снижает вероятность обрывов линий, вызванных механическими напряжениями; сила сцепления толстой меди с основой более стабильна, а значит, отслаивание фольги маловероятно во время процессов пайки, доработки и т.д., что снижает риск возникновения функциональных дефектов.

Тяжелые медные печатные платы демонстрируют более высокую устойчивость в тяжелых условиях эксплуатации, намного превосходя обычные печатные платы:

При проектировании высокомощного оборудования тяжелые печатные платы с увеличенным сечением проводников могут пропускать большие токи через одиночный проводник, заменяя конструкцию с "множеством параллельных проводов" в обычных печатных платах, тем самым уменьшая количество слоев печатной платы (например, с 8 до 6 слоев), уменьшая размер платы и обеспечивая миниатюризацию оборудования. Это также способствует уменьшению количества компонентов (например, уменьшению радиаторов и проводных соединителей) и оптимизации общей стоимости системы. Несмотря на то, что стоимость производства тяжелых печатных плат выше, стоимость их полного жизненного цикла ниже.

Хотя тяжелые печатные платы обладают значительными преимуществами в передаче высокого тока и надежности, их уникальные свойства материалов и производственные процессы также создают некоторые неизбежные ограничения. Эти недостатки ограничивают их применимость в конкретных сценариях, что в основном проявляется в следующих трех аспектах:

Фольга из толстого медного печатного узора обладает большой толщиной, поэтому при травлении сложно изготовить тонкие и узкие линии, из-за этого ширина линий и расстояние между ними должны быть больше 6 мил; однако ширина линий и расстояние, необходимые для плотной разводки, зачастую меньше 4 мил, что похоже на просьбу к "крупному парню" гибко пройти по "узкому переулку", что невозможно. Таким образом, толстые медные печатные платы можно использовать только в таких местах, как силовые модули, где не требуется плотная разводка, но они не подходят для сценариев, требующих высокоплотной передачи сигналов, например, для материнских плат смартфонов.

Производственный процесс толстых медных печатных плат требует гораздо более высокой точности технологического процесса по сравнению с обычными печатными платами, основные трудности сосредоточены в следующем:

Что касается материалов, то объем используемой медной фольги значительно превышает объем обычных печатных плат. Что касается обработки, сложные процессы травления и ламинирования увеличивают производственный цикл, а высокий уровень брака дополнительно повышает затраты на обработку.

Чтобы в полной мере использовать преимущества печатных плат с тяжелым медным покрытием, избежать трудностей производственного процесса и обеспечить рабочие характеристики, при проектировании печатных плат с тяжелым медным покрытием следует соблюдать ряд целевых технических характеристик, чтобы обеспечить баланс между функциональностью и технологичностью:

1. Минимальная ширина линии не должна быть меньше 0,3 мм, чтобы избежать обрыва линии из-за трудностей травления;

2. Минимальное расстояние между соседними проводниками не должно быть меньше 0,25 мм, чтобы предотвратить короткое замыкание, вызванное неполным травлением;

3. Расстояние между медной фольгой вокруг фиксирующего отверстия и краем отверстия должно быть ≥0,4 мм, и в пределах 1,5 мм от края отверстия не должно быть тонких проводов для повышения механической прочности;

4. Расстояние между проводником и краем печатной платы должно быть ≥3 мм (в особых случаях может быть сокращено до 1,5 мм, но в этом случае ширина проводника должна быть ≥1,5 мм), чтобы избежать отслаивания медной фольги из-за напряжения на крае;

5. Расстояние между высокочастотными силовыми устройствами и большими конденсаторами должно составлять 5 мм для уменьшения помех в сигналах;

6. Ширина заземляющего проводника не должна быть меньше 0,5 мм, чтобы обеспечить надежность заземления и эффективность отвода тепла;

7. Пайку не следует непосредственно соединять с открытой медной фольгой или другими контактными площадками, чтобы избежать короткого замыкания при пайке;

8. Для компонентов высокой мощности необходимо предусмотреть специальную конструкцию для отвода тепла и использовать схему с низкой плотностью разводки, чтобы соответствовать особенностям технологии толстой медной фольги.

Особенность |

Способность |

| Толщина меди | 3 унции~12 унций(105 мкм~420 мкм) |

| Количество слоев | 4~12 слоев |

| Основа и диэлектрик | FR4、CEM3 |

| Ширина/расстояние между трассами | ≥4mil(0,1 мм) |

| Механическое сверление | ≥1,0 мм |

| Лазерное бурение | ≥ 0,3 мм |

| Температура ламинирования | 180~190℃ |

| Давление ламинирования | 300~400 PSI(2~2.8MPa) |

| Расстояние между проводниками при пайке | ≥ 3mil (0.075mm) |

| Расстояние при трафаретной печати | ≥ 0.15mm |

| Покрытие поверхности | HASL, OSP, ENIG |

| Тестирование и инспекция |

AOI Электрическое испытание Рентгеновская инспекция Тест циклических температур Механическая прочность |

| Специальный процесс |

Заполнение отверстий Метод синей полосы Встроенная медь Конструкция системы теплового управления |

| Упаковка готовой продукции | Пенопластовая/пузырьковая прокладка |

В области производства печатных плат с тяжелой медью компания Linghangda благодаря глубокому опыту, отличным техническим возможностям и всесторонним высококачественным услугам стала идеальным выбором для многих клиентов. Ниже приведены подробные объяснения всех причин выбора Linghangda:

Если вы ищете партнера для производства тяжелых медных печатных плат, пожалуйста, свяжитесь с нашей командой продаж Linghangda в любое время, и мы сразу же предоставим вам план сметы.