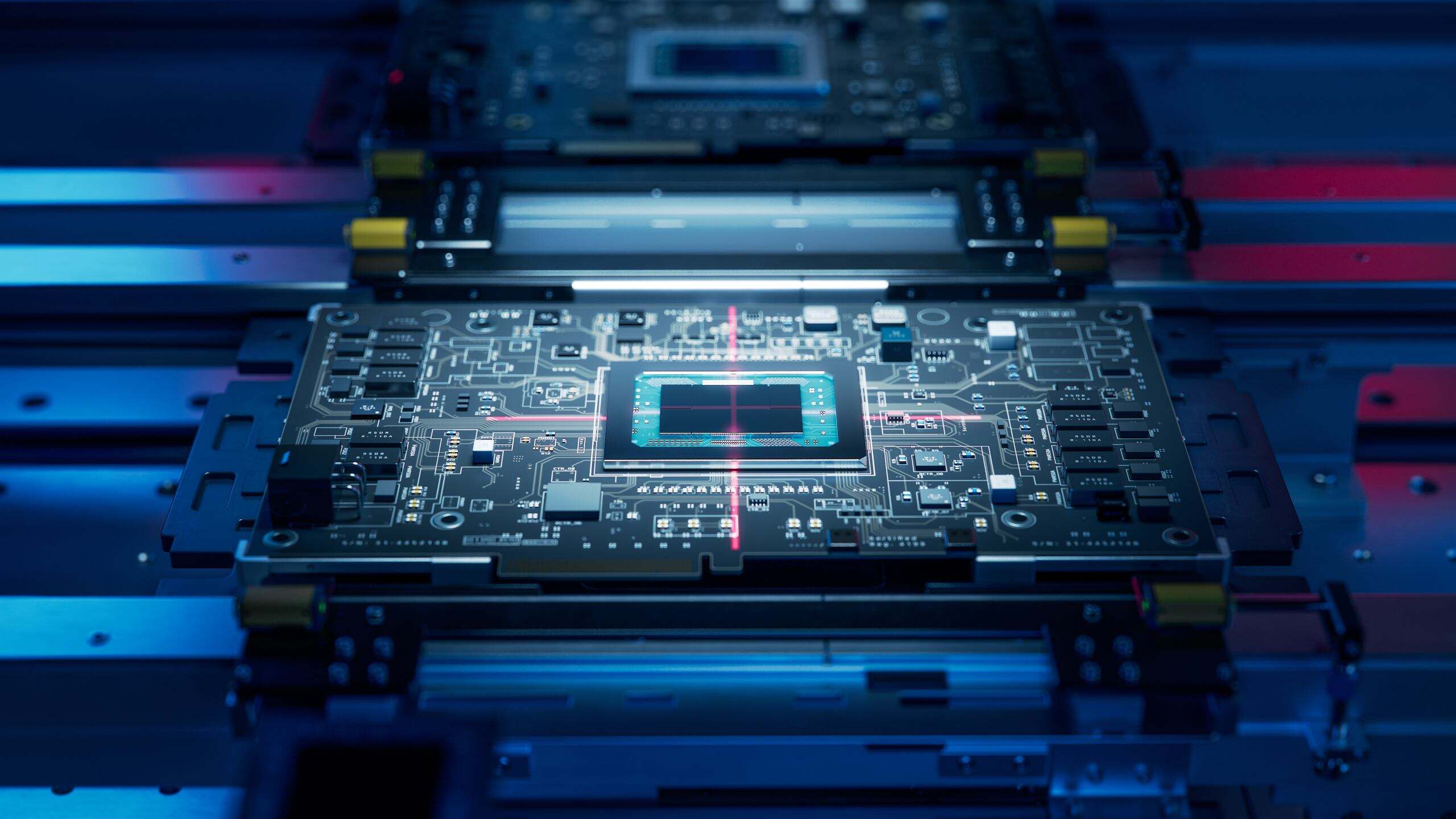

PCBA означает сборка печатной платы. В процессе массового производства сборки печатных плат из-за множества переменных в оборудовании и работе операторов невозможно гарантировать, что каждая плата будет полностью соответствовать требованиям. Поэтому после сборки необходимо использовать различное испытательное оборудование и инструменты для проверки соответствия плат проектным спецификациям и техническим параметрам.

Тестирование PCBA включает проверку электрических характеристик собранных печатных плат, подтверждая, что входные и выходные значения соответствуют установленным стандартам.

Функциональное тестирование PCBA тестирует не только отдельные компоненты, но и оценивает производительность всей платы в реальных условиях использования. Функциональное тестирование гарантирует, что практически 100% плат соответствуют требованиям производительности перед отправкой, что особенно важно для OEM/ODM клиентов.

Тестирование PCBA на линии позволяет проверить, соответствуют ли собранные платы требованиям проекта. С использованием контрольных точек и программного обеспечения хост-компьютера или сбора тестовых данных с плат определяется, правильно ли завершен производственный процесс. Это важный этап проверки после процессов сборки SMT и DIP.

Чтобы предотвратить отгрузку некачественных изделий, функциональное тестирование PCB является важным этапом, который не может пропустить ни один надежный завод. Можно сказать, что репутация торговой марки компании тесно связана с качеством PCBA, поэтому функциональное тестирование часто рассматривается как конечное звено во всем производственном процессе.

Это предварительный осмотр, выполняемый визуально вручную. Его преимущества — простота и удобство, однако недостатки заключаются в том, что мелкие дефекты могут быть пропущены, а классификация и запись данных затруднены, что делает его все менее подходящим для современной высокоплотной сборки.(18

AOI подходит для выявления распространенных поверхностных дефектов, таких как неправильная полярность, отсутствующие и смещенные компоненты. Данный метод интуитивно понятен и удобен для диагностики, однако он имеет ограничения при обнаружении целостности паяных соединений.

Этот метод достиг значительных успехов в скорости, точности и надежности в последние годы. Он особенно подходит для тестирования прототипов или небольших партий без использования приспособлений и в настоящее время является наиболее эффективным вариантом.

С использованием специализированного испытательного оборудования создается имитируемая рабочая среда для тестируемой печатной платы, проверяются ее рабочие характеристики в различных условиях эксплуатации, чтобы обеспечить правильное функционирование всей платы.

Этот метод отличается низкой стоимостью, высокой эффективностью и точностью тестирования, что делает его подходящим для обнаружения обрывов и коротких замыканий. Однако данный метод не поддерживает функциональное тестирование, а стоимость использования приспособлений высока, поэтому необходимо взвесить все «за» и «против», прежде чем принимать решение о его применении.(18

Для тестирования сборки печатных плат обычно используется следующее оборудование:

Тестирование ICT может обнаруживать обрывы, короткие замыкания и повреждения компонентов, обеспечивая широкий спектр применения и простоту эксплуатации. Оно также позволяет точно определять точки неисправности, что облегчает ремонт.

Этот тестер обеспечивает имитацию рабочей среды для тестируемой печатной платы, проверяя ее рабочие параметры в различных условиях проектирования для подтверждения правильной работы всей платы.

Он имитирует реальные условия эксплуатации продукта при помощи высоких и низких температур, циклов нагревания и охлаждения, а также скачков напряжения, чтобы выявить возможные дефекты пайки и несоответствия параметров компонентов. Такое тестирование помогает исключить бракованные изделия и проверить долгосрочную стабильность и надежность печатной платы.

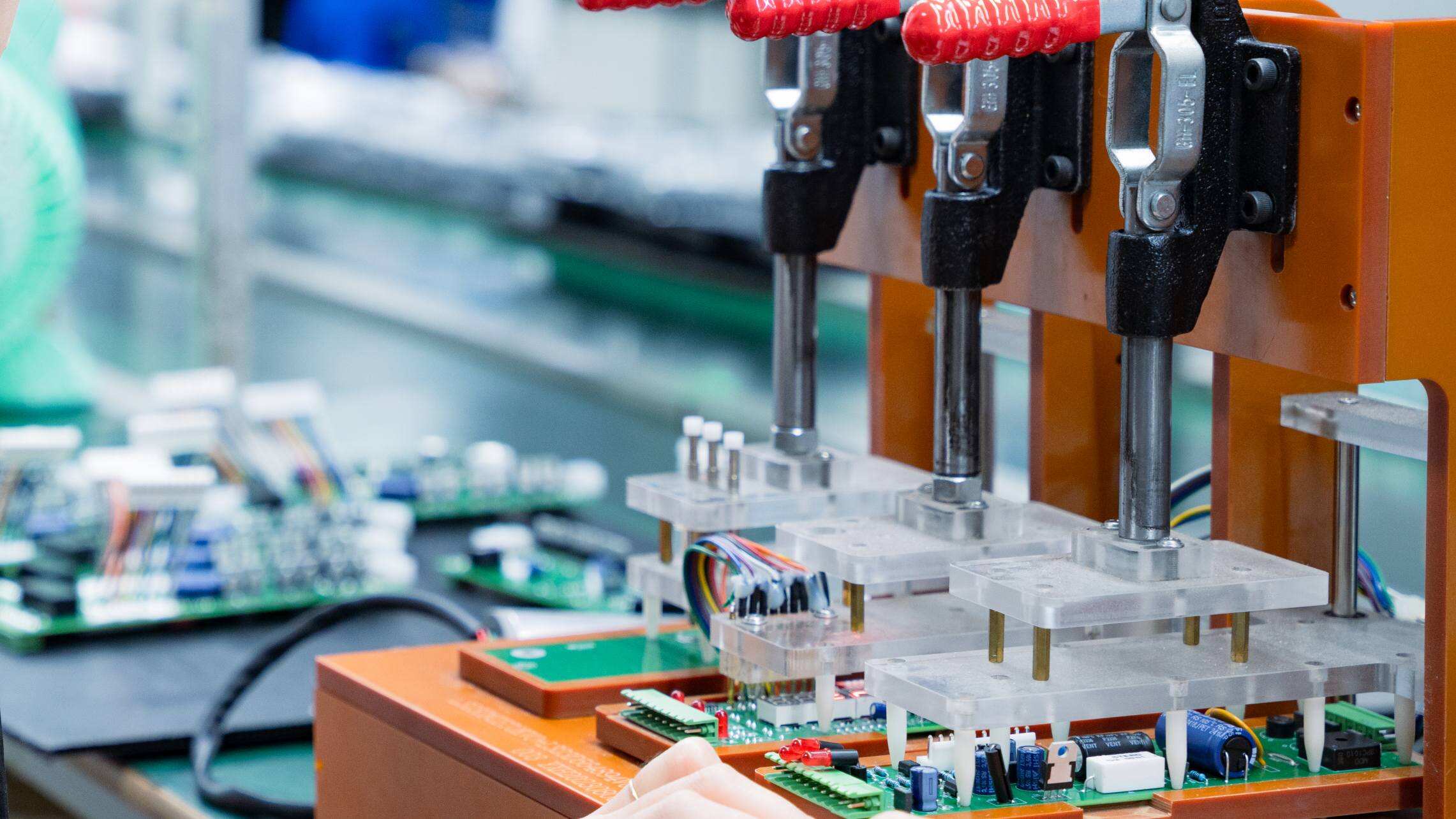

Принцип тестового приспособления для печатной платы очень прост: металлические щупы подключаются к контактным площадкам или точкам тестирования на печатной плате. После подачи питания на плату, тестируемая цепь активируется, и измеряются ключевые параметры, такие как напряжение и ток, чтобы определить, работает ли тестируемая цепь должным образом.

Тестовые приспособления для печатных плат изготавливаются на заказ в соответствии с размером печатной платы, расположением точек тестирования и требованиями к тестовым параметрам. Обычно они изготавливаются из акрила, пластика, металлических щупов, дисплея, проводов и простой контрольной печатной платы.

Тестовые приспособления для печатных плат широко используются на всех этапах процесса сборки индивидуальных печатных плат, особенно для проверки работоспособности всей платы после установки компонентов методом поверхностного монтажа (SMT) и пайки выводов (DIP).

• Тестирование ICT: щупы тестового приспособления контактируют с точками тестирования для проверки правильности пайки всей платы.

• Тестирование FCT: проверяет, что вся плата работает должным образом.

• Эффективность производства и коэффициент квалификации: Качество испытательной оснастки напрямую влияет на эффективность и процент прохождения тестирования ICT. Поэтому производители PCBA предъявляют чрезвычайно высокие требования к точности и стабильности испытательной оснастки. Выберите PCBally для тестирования PCBA

Как производитель печатных плат и сборщик, PCBally твердо убежден, что тестирование PCA имеет решающее значение для обеспечения качества продукции. Оно подтверждает рабочие характеристики изделия, контролирует качество, снижает затраты на послепродажное обслуживание и ремонт, дает клиентам уверенность и способствует созданию взаимовыгодного сотрудничества