PCBA significa Printed Circuit Board Assembly (Montagem de Placas de Circuito Impresso). Durante o processo de montagem de PCB em massa, devido a inúmeras variáveis nos equipamentos e operadores, é impossível garantir que cada placa de circuito esteja totalmente qualificada. Portanto, após a montagem, é necessário utilizar diversos equipamentos e ferramentas de teste para verificar se as placas atendem às especificações de projeto e aos parâmetros técnicos.

O teste de PCBA envolve a verificação do desempenho elétrico das placas de circuito montadas, verificando se os valores de entrada e saída atendem aos padrões especificados.

O teste funcional de PCBA não testa apenas componentes individuais, mas também avalia o desempenho de toda a placa em condições reais de uso. O teste funcional garante que praticamente 100% das placas atendam aos requisitos de desempenho antes do envio, sendo crucial para clientes OEM/ODM.

Os testes em linha de PCBA verificam se as placas montadas atendem aos requisitos de projeto. Ao utilizar pontos de teste e software do computador host ou coletar dados de teste das placas, determina-se se o processo de produção foi concluído corretamente. É uma etapa crucial de inspeção após os processos de montagem SMT e DIP.

Para evitar que produtos defeituosos sejam enviados, o teste funcional de PCB é uma etapa crucial que nenhuma fábrica confiável pode pular. Pode-se dizer que a reputação da marca de uma empresa está intimamente relacionada à qualidade de seu PCBA, por isso o teste funcional é frequentemente considerado o último elo em todo o processo de produção.

Este é um exame preliminar realizado por inspeção visual manual. Embora suas vantagens sejam simplicidade e facilidade, suas desvantagens são a possibilidade de perder pequenos defeitos e a dificuldade em classificar e registrar dados, tornando-o cada vez mais inadequado para montagens densas modernas.(18

A AOI é adequada para detectar defeitos superficiais comuns, como polaridade incorreta, peças faltando e peças desalinhadas. Este método é intuitivo e fácil de diagnosticar, mas possui limitações ao detectar continuidade nas soldas.

Esse método registou avanços significativos em velocidade, precisão e fiabilidade nos últimos anos. É especialmente adequado para testes sem fixação de protótipos ou pequenas quantidades, sendo atualmente a opção mais eficiente.

Utilizando equipamentos de teste especializados, é fornecido um ambiente operacional simulado para a placa de circuito em teste, verificando seu desempenho sob diversas condições de operação para garantir o correto funcionamento de toda a placa.

Esse método oferece baixo custo, alta eficiência e testes precisos, sendo adequado para detectar circuitos abertos e curtos. No entanto, esse método não permite testes funcionais e o custo do uso de fixações é alto, portanto é necessário avaliar os prós e contras antes de decidir pela sua adoção.(18

Os seguintes equipamentos são comumente utilizados nos testes de montagem de PCB:

Os testes ICT podem detectar interrupções, curtos-circuitos e danos nos componentes, oferecendo uma ampla gama de aplicações e operação simples. Além disso, podem localizar com precisão os pontos de falha, facilitando os reparos.

Este fornece um ambiente operacional simulado para a placa de circuito (PCB) em teste, verificando seus parâmetros de funcionamento sob diversas condições de projeto, a fim de confirmar o correto funcionamento de toda a placa.

Este simula o ambiente real do produto por meio de temperaturas elevadas e baixas, ciclos de calor e frio, e picos de energia, identificando assim possíveis defeitos de soldagem e desvios nos parâmetros dos componentes. Esse teste ajuda a eliminar produtos defeituosos e verifica a estabilidade e confiabilidade a longo prazo da placa de circuito.

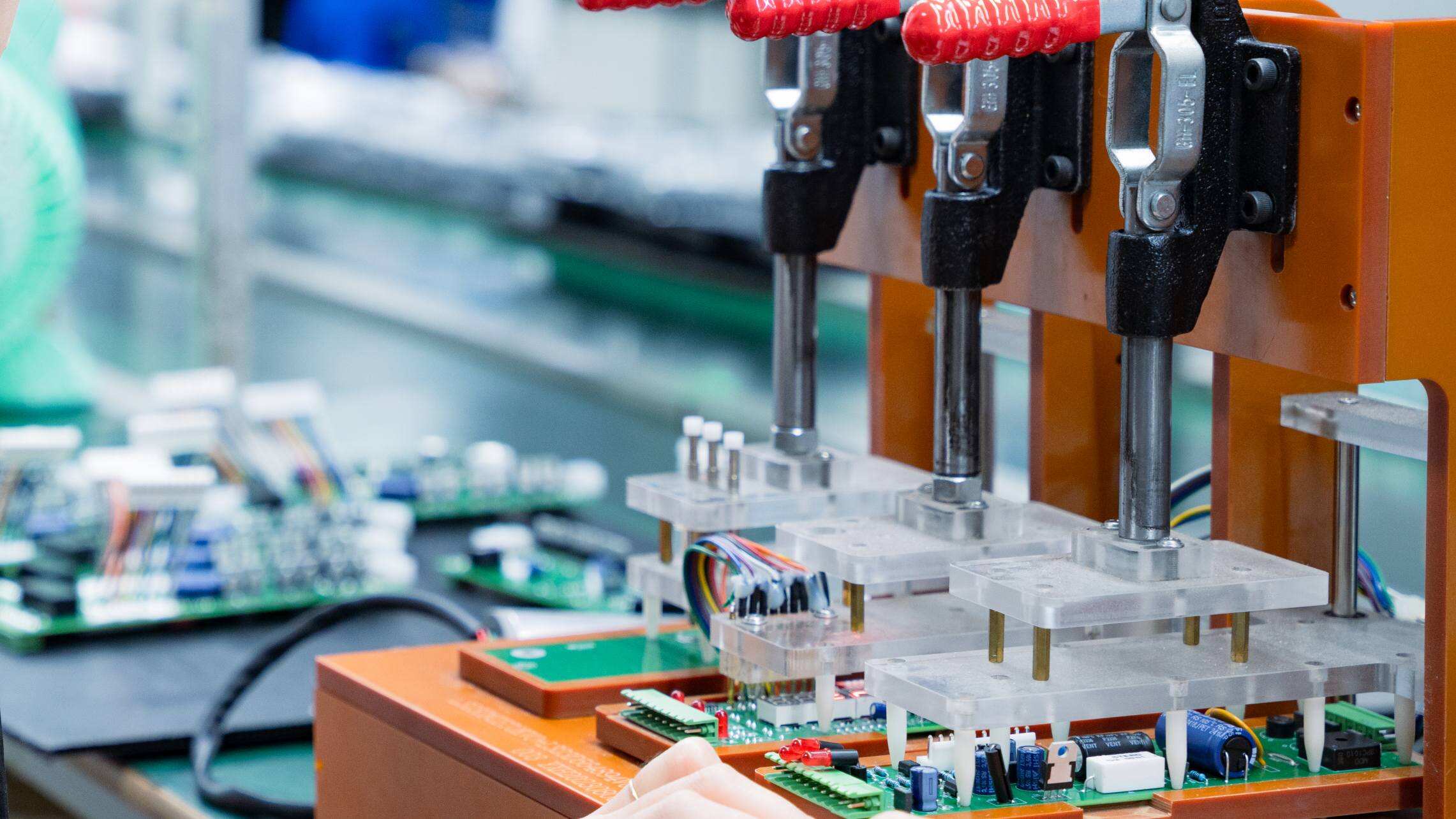

O princípio de um fixture de teste de PCBA é muito simples: sondas metálicas conectam-se a áreas ou pontos de teste na placa de circuito. Após energizar a placa, o circuito de teste é ativado e parâmetros importantes, como tensão e corrente, são medidos para determinar se o circuito de teste está funcionando corretamente.

Fixtures de teste de PCBA são fabricados sob medida, com base no tamanho da placa de circuito, localização dos pontos de teste e requisitos dos parâmetros de teste. Geralmente são construídos com acrílico, plástico, sondas metálicas, um display, fios e uma placa de circuito de controle simples.

Os fixtures de teste de PCBA são amplamente utilizados em todo o processo de montagem personalizada de PCBs, especialmente para testar a funcionalidade de toda a placa após a colocação SMT e DIP.

• Teste ICT: As sondas do fixture entram em contato com os pontos de teste para verificar se toda a placa foi soldada corretamente.

• Teste FCT: Verifica se toda a placa funciona conforme esperado.

• Eficiência na Produção e Taxa de Qualificação: A qualidade do fixture de teste impacta diretamente a eficiência e a taxa de aprovação do teste ICT. Por isso, fabricantes de PCBA impõem exigências extremamente altas quanto à precisão e estabilidade do fixture de teste. Escolha o PCBally para Testes de PCBA

Como fabricante de placas PCB e montagem, a PCBally acredita firmemente que o teste PCA é crucial para garantir a qualidade do produto. Ele confirma o desempenho do produto, controla a qualidade, reduz os custos de serviço e reparo pós-venda, oferece tranquilidade aos clientes e promove parcerias mutuamente benéficas