No projeto e fabricação de PCBs, as vias são utilizadas como "pontes" para conectar diferentes camadas. Se estiverem expostas, podem facilmente se tornar um risco oculto que afeta a qualidade da montagem. Durante a soldagem, a pasta de solda pode cair no orifício, resultando em soldas insuficientes ou até mesmo na incapacidade de formar soldas eficazes, tal como uma rachadura em uma barragem vaza água. Uma vez que esses problemas ocorram, afetarão diretamente a condutividade e a confiabilidade do circuito.

Via covering technology, em termos simples, é envolver ou preencher os vias com uma máscara de solda ou materiais especiais, o que pode efetivamente impedir que a pasta de solda penetre e reduzir o risco de curto-circuitos acidentais. De acordo com os requisitos funcionais e cenários de aplicação dos vias, existem três métodos comuns de cobertura:

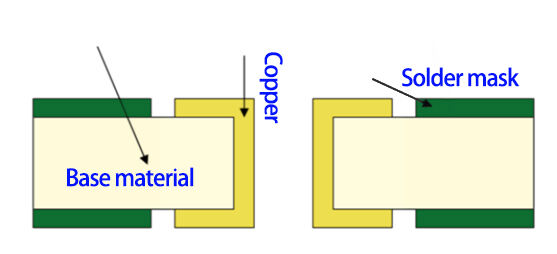

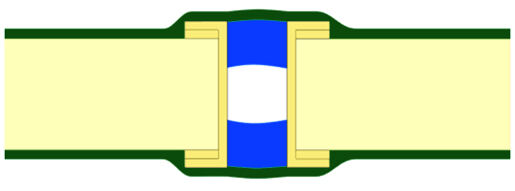

Via Tenting cobre diretamente os vias com tinta de máscara de solda, sem etapas adicionais de processo, como se estivesse cobrindo os vias com uma camada de "gaze". Existem duas formas específicas:

1. Blindagem unilateral: um lado do via é coberto com tinta de máscara de solda, enquanto o outro lado permanece aberto, adequado para cenários com requisitos leves de dissipação de calor;

2. Blindagem bilateral: ambos os lados do via são completamente cobertos com tinta de máscara de solda, oferecendo maior proteção e adequado para vias de sinal comuns, podendo efetivamente evitar que a pasta de solda entre acidentalmente no orifício.

Este método é de baixo custo e simples no processo, sendo o método básico de proteção mais amplamente utilizado em PCBs convencionais. Observação ao projetar: O arquivo de abertura da janela da camada de solder mask deve marcar claramente a área que não precisa ser coberta, evitando conflitos entre o processo de blindagem e os requisitos de projeto

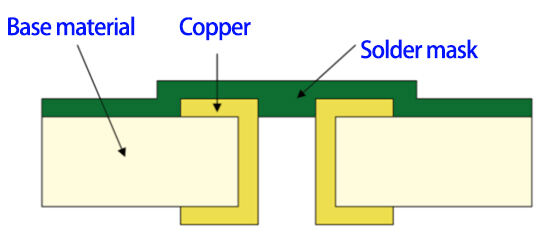

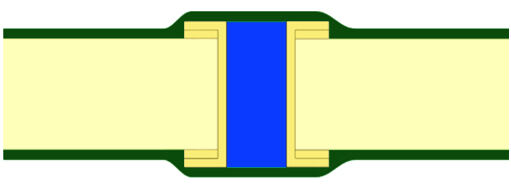

Via Tapada consiste em "semi-preencher" a via com materiais não condutivos, como resina epóxi e tinta de solder mask, algo como tampar a via com um "tampão macio". Existem dois métodos específicos:

1. Tampar por um lado: preencher parcialmente a via com material não condutivo por um lado, cobrir a superfície com solder mask e manter o outro lado aberto;

2. Tampar pelos dois lados: preencher parcialmente ambos os lados da via e cobrir com solder mask.

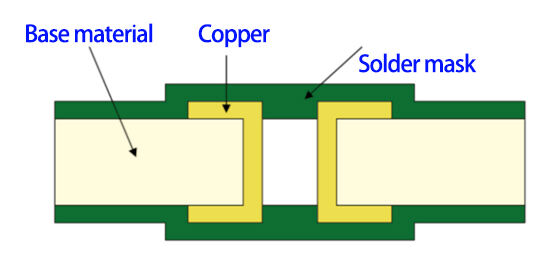

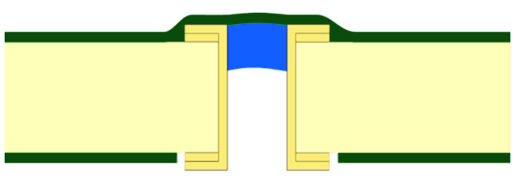

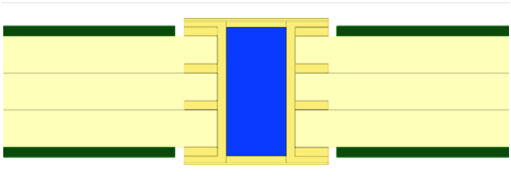

O preenchimento de furos consiste em preencher completamente o furo com material não condutivo, o que equivale a adicionar um "núcleo sólido" ao furo. Este processo é especialmente indicado para áreas com layout de alta densidade, como BGA. Se os furos nestes locais ficarem expostos, a pasta de solda fluirá do pad para dentro do furo durante a soldagem, resultando em soldas insuficientes que formam soldas frias, ou até mesmo ausência total de solda, afetando significativamente a qualidade de montagem do PCB. Suas principais formas são:

1. Preenchimento completo + cobertura opcional: preenche o furo totalmente com material não condutivo, e a superfície pode ser coberta com máscara de solda (ou não coberta, dependendo dos requisitos de soldagem);

2. Preenchimento + Selagem: Este é um processo mais sofisticado – primeiro eletrodeposita e limpa o furo, depois pressiona o material não condutivo e solidifica-o, e finalmente lixa a face de extremidade do orifício plana e metaliza-a, tornando a superfície ao mesmo tempo plana e soldável. Este método é especialmente adequado para projetos do tipo "Via-in-Pad", e também pode suportar encapsulamento com furos micro empilhados, abrindo caminho para fiação densa entre BGAs.

Escolher o método correto de cobertura de via requer um julgamento abrangente com base em fatores como diâmetro da via, número de camadas do PCB e requisitos de montagem. Seja blindagem básica ou preenchimento avançado, o núcleo é reduzir os riscos de soldagem e melhorar a confiabilidade do PCB. Este também é o princípio ao qual sempre aderimos na seleção de processos, garantindo que cada PCB possa suportar o teste da aplicação real.