W projektowaniu i produkcji PCB, otwory przelotowe służą jako „mosty” łączące różne warstwy. Jeżeli są odsłonięte, mogą stanowić ukryte zagrożenie dla jakości montażu. Podczas lutowania pasta lutownicza może dostać się do otworu, co prowadzi do niewystarczającej ilości lutu lub nawet uniemożliwia utworzenie skutecznych połączeń lutowych, podobnie jak szczelina w tamie powoduje przeciek wody. Gdy wystąpią takie problemy, bezpośrednio wpływają one na przewodność i niezawodność obwodu.

Technologia pokrywania via polega, mówiąc prosto, na otoczeniu lub wypełnieniu otworów maską lutowniczą lub specjalnymi materiałami, co skutecznie zapobiega przedostawaniu się pasty lutowniczej i zmniejsza ryzyko przypadkowych zwarcia. W zależności od wymagań funkcjonalnych i scenariuszy zastosowania otworów, wyróżnia się trzy powszechne metody pokrywania:

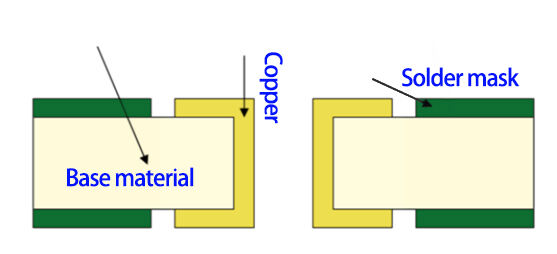

Via Tenting polega na bezpośrednim pokryciu otworów tuszem do masek lutowniczych bez dodatkowych etapów procesu technologicznego, jakby nakrywając otwory warstwą "gazy". Istnieją dwa konkretne warianty tej metody:

1. Ochrona jednostronna: jedna strona otworu jest pokryta tuszem do masek lutowniczych, a druga pozostaje otwarta, co jest odpowiednie w przypadkach o niewielkich wymaganiach związanych z odprowadzaniem ciepła;

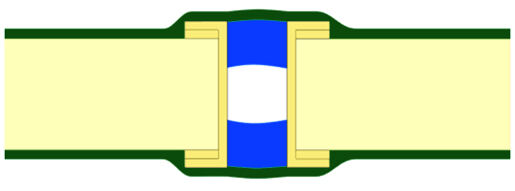

2. Ochrona dwustronna: obie strony otworu są całkowicie pokryte tuszem do masek lutowniczych, co zapewnia większy poziom ochrony i jest odpowiednie dla standardowych otworów sygnałowych, skutecznie zapobiegając przypadkowemu wpadnięciu pasty lutowniczej do otworu.

Ta metoda jest niskokosztowa i prosta w realizacji, a także jest najpowszechniej stosowaną metodą ochrony w konwencjonalnych PCB. Uwaga przy projektowaniu: Plik otwierania okienka warstwy maski lutowniczej musi wyraźnie zaznaczać obszar, który nie powinien być pokryty, aby uniknąć konfliktów między procesem ekranowania a wymaganiami projektowymi

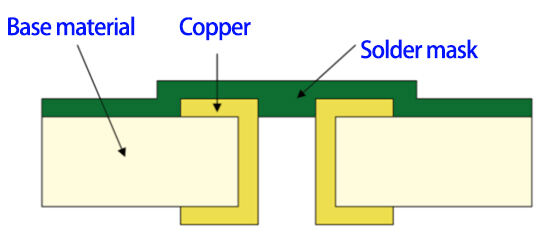

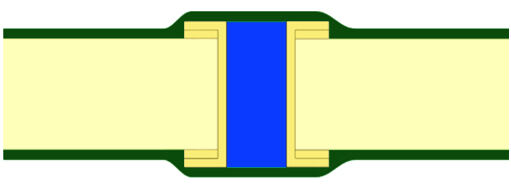

Zatkanie ścieżek przewodzących polega na „półwypełnieniu” otworu materiałami nieprzewodzącymi, takimi jak żywica epoksydowa i farba do masek lutowniczych, podobnie jak zatykanie otworu „miękkim korkiem”. Istnieją dwie konkretne metody:

1. Zatkanie z jednej strony: częściowe wypełnienie otworu materiałem nieprzewodzącym od jednej strony, pokrycie powierzchni maską lutowniczą i pozostawienie drugiej strony otwartej;

2. Zatkanie z obu stron: częściowe wypełnienie obu stron otworu i pokrycie maską lutowniczą.

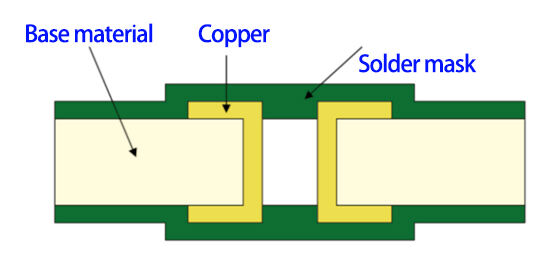

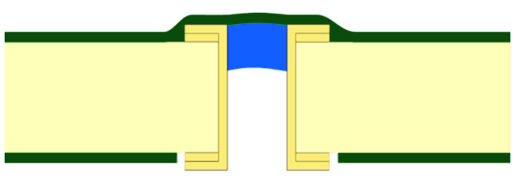

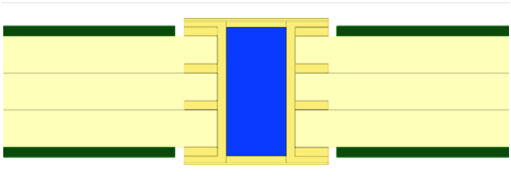

Wypełnienie przelotek polega na całkowitym wypełnieniu przelotki materiałem nieprzewodzącym, co odpowiada dodaniu "pełnego rdzenia" do przelotki. Ten proces jest szczególnie odpowiedni dla obszarów o wysokiej gęstości układów, takich jak BGA. Jeżeli przelotki w tych miejscach pozostaną odkryte, pasta lutownicza może wyciekać z pola lutownego do przelotki podczas lutowania, co powoduje niewystarczającą ilość lutu, zimne luty, a nawet całkowity brak połączenia, co znacząco wpływa na jakość montażu płyty PCB. Główne formy tego zjawiska to:

1. Pełne wypełnienie + opcjonalne pokrycie: wypełnienie otworu całkowicie materiałem nieprzewodzącym, a powierzchnia może być pokryta maską lutowniczą (lub nie, w zależności od wymagań lutowania);

2. Wypełnienie + zabezpieczenie: Jest to bardziej zaawansowany proces – najpierw elektrolitycznie pokrywa się otwór i czyści go, następnie wtłacza się materiał nieprzewodzący i utwardza go, a na końcu szlifuje się powierzchnię otworu, by uzyskać płaską i metalizowaną strukturę, dzięki czemu powierzchnia jest zarówno płaska, jak i nadaje się do lutowania. Ta metoda jest szczególnie odpowiednia dla projektowania "Via-in-Pad", a także umożliwia stosowanie pakowania z mikrootworami typu stacked, co otwiera możliwość gęstego prowadzenia połączeń między BGAs.

Wybór odpowiedniej metody pokrycia pól wymaga kompleksowej oceny uwzględniającej takie czynniki jak średnica pól, liczba warstw PCB oraz wymagania montażowe. Niezależnie od podstawowego ekranowania czy zaawansowanego wypełniania, istotą jest zmniejszenie ryzyka lutowania i poprawa niezawodności PCB. Jest to również zasadą, której zawsze przestrzegamy w procesie wyboru, aby zapewnić, że każda płyta PCB wytrzyma próbę zastosowania w praktyce.