Ozdobne płytki boczne, o których często mówimy w przemyśle PCB, mają bardziej obrazową nazwę zwaną "graniczne pokrycie miedzią", czasem nazywane również "Castellation". Można o tym myśleć jak o nałożeniu warstwy "pokrowca miedzianego" na "bok" płytki obwodowej - ta warstwa miedzi nie pokrywa tylko powierzchni, ale przechodzi od górnej warstwy PCB aż po warstwę dolną, tworząc wzdłuż krawędzi pełen przewodzący pas łączący. Ta warstwa miedzi nie jest po prostu nałożona na powierzchnię krawędzi, lecz jest całkowicie połączona z górną i dolną folią miedzianą płytki PCB, tworząc drogę przewodzenia prądu przez całą jej grubość. Nawet w niektórych projektach krawędzie określonych obszarów wewnątrz płytki są również metalizowane w ten sposób, jak krawędzie rowków, cięć lub obszarów rozdzielczych zarezerwowanych w PCB, które również wykorzystują tę samą metodę metalizacji, aby te wewnętrzne krawędzie stały się przewodzące. Taka obróbka może przekształcić krawędź PCB z dotychczasowej izolowanej ramy, pełniącej jedynie funkcję podpory fizycznej, w funkcjonalną strukturę przewodzącą, która może uczestniczyć w połączeniach obwodu.

Po wykonaniu tej warstwy "miedzianej powłoki" można wykonać różne rodzaje obróbki powierzchni w zależności od potrzeb. Na przykład, stosując proces ENIG, cienka warstwa złota jest nanoszona na warstwę miedzi, aby poprawić stabilność przewodnictwa brzegowego i zwiększyć odporność na utlenianie; można również zastosować proces ENEPIG, dodając przejściową warstwę palladowo-niklową pomiędzy złotem a miedzią, co dodatkowo poprawia niezawodność. Jeżeli priorytetem jest stosunek kosztu do wartości, to wyrównywanie strumieniem gorącego powietrza (HASL) również jest powszechnym wyborem. Pokrycie warstwy miedzi stopionym lutem nie tylko chroni miedź, ale także ułatwia późniejsze lutowanie.

W projektowaniu i produkcji PCB, platerowanie boczne nie jest procesem ogólnym, lecz precyzyjnym rozwiązaniem dedykowanym konkretnym wymaganiom funkcjonalnym. Jego zalety są szczególnie istotne w następujących scenariuszach:

Na przykład w modułach RF, chromowanie boczne może pomóc w zmniejszeniu impedancji i uczynieniu transmisji sygnałów wysokiej częstotliwości bardziej stabilną.

Na przykład w przypadku łączenia płytki podsystemu czujnika z płytą główną, chromowanie boczne może być bezpośrednio wykorzystane jako "kontakt narażony", w połączeniu z projektem gniazda na płycie głównej można zrealizować transmisję sygnału i zasilania bez dodatkowych złącz, co upraszcza konstrukcję i oszczędza miejsce.

Dla PCB, które muszą być często podłączane lub mogą być narażone na siły boczne, chromowanie boczne może wzmocnić krawędzie jak "szkielet metalowy". Jego ścisłe połączenie z podłożem może zmniejszyć ryzyko pęknięcia i odwarstwienia krawędzi, szczególnie nadaje się do poprawy wytrzymałości cienkich PCB (grubość ≤0,8 mm).

W projektowaniu modułowym płytę potomną należy szybko i stabilnie podłączyć do płyty głównej. Pokrycie miedzią bocznej krawędzi może zastąpić tradycyjne wtyki pinezki i osiągnąć funkcję „podłącz i graj” poprzez lutowanie krawędziowe lub zaciskanie. Taka konstrukcja nie tylko zwiększa efektywność montażu, ale również unika problemów z złączeniami spowodowanych poluzowanymi pinezkami.

Gdy krawędź płytki PCB wymaga zlutowania i zamocowania (np. podłączona do metalowej obudowy lub radiatora), pokrycie miedzią bocznej krawędzi może zapewnić bardziej niezawodną bazę lutowniczą. Jej płaska powierzchnia metalowa gwarantuje równomierne przyleganie laku i unika zimnych złączy lub odpadania, szczególnie przy zastosowaniu automatycznego procesu lutowania, co znacznie poprawia wydajność montażu.

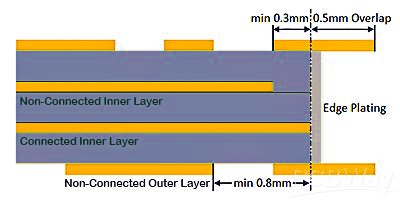

Wpływ powlekania miedzią na bok zależy przede wszystkim od kontroli szczegółów na etapie projektowania. Aby zagwarantować realizowalność procesu i końcową jakość, obszar metalizacji musi być jednoznacznie określony poprzez „nakładanie warstw miedzianych” w projekcie CAD, a także należy ściśle przestrzegać następujących zasad podstawowych:

Takie zaprojektowanie umożliwia ciągłe pokrycie warstwą miedzi od powierzchni do boku podczas galwanizacji, unikając „uszkodzeń” – podobnie jak cegły muszą być przesuwane i nakładane, aby zapewnić stabilność podczas budowania ściany, nakładanie się warstw miedzi stanowi podstawową gwarancję właściwości przewodzących boku.

Ta część przewodu miedzianego odpowiada "sekcji wydłużającej przewód", zapewniając płynne przesyłanie prądu z wnętrza płytki PCB do obszarów miedzianych na bokach, unikając nadmiernego oporu lub tłumienia sygnału z powodu zbyt wąskiego połączenia.

Ten projekt ma na celu zapobieżenie przypadkowemu połączeniu miedzianej warstwy z obszarów niefunkcjonalnych z miedzianym pokryciem bocznym, co eliminuje ryzyko zwarcia. Jednocześnie zapewnia miejsce na obróbkę krawędzi (taką jak cięcie czy szlifowanie), aby nie zaburzyć dokładności naniesienia miedzianego pokrycia na bokach.

Dzięki swojej unikalnej strukturze "zmetalizowanego brzegu", platerowanie boczne odgrywa niezastąpioną rolę w poprawie wydajności i niezawodności PCB, szczególnie w zaawansowanych urządzeniach elektronicznych:

W obwodach o wysokiej częstotliwości, takich jak moduły RF czy urządzenia do komunikacji 5G, pokrycie boków miedzią może stworzyć niewidzialną barierę wraz z warstwą masy wielowarstwowego PCB, która blokuje zewnętrzne zakłócenia elektromagnetyczne (EMI) i zmniejsza promieniowanie sygnałów wewnętrznych. Taka konstrukcja znacząco zmniejsza sprzęganie sygnałów i pozwala na stabilną pracę obwodu w złożonym środowisku elektromagnetycznym.

W przypadku obwodów wrażliwych, takich jak moduły czujników w urządzeniach medycznych, pokrycie boków miedzią może przekształcić krawędź PCB w „granicę ekranowania” i wraz z wewnętrznym projektowaniem ekranującym stworzyć przestrzeń pełnego odizolowania sygnałów. Oznacza to, że zewnętrzne sygnały zakłócające trudno przenikają do środka, a kluczowe sygnały wewnętrzne nie uciekają na zewnątrz, zapewniając czyste środowisko pracy dla obwodów wysokiej precyzji.

Elementy elektroniczne są bardzo wrażliwe na elektryczność statyczną, a miedziane pokrycie boczne może być wykorzystane jako "kanał odprowadzania ładunku elektrostatycznego", umożliwiając bezpieczne rozładowanie się nagromadzonych ładunków statycznych podczas transportu i montażu, co zmniejsza ryzyko uszkodzenia elementów spowodowanego wyładowaniem elektrostatycznym. Taki ochronny efekt ma szczególne znaczenie dla płyt bez osłony obudowy oraz modułów, które są często podłączane i odłączane.

Jako podstawowy nośnik połączeń krawędziowych, miedziane pokrycie boczne może być bezpośrednio wykorzystane jako punkt kontaktowy lutowniczy, a także może być stosowane w połączeniu z gniazdem do osiągnięcia jednoczesnej integracji mocowania mechanicznego i połączenia elektrycznego. Taki projekt nie tylko upraszcza proces montażu, ale także poprawia odporność na wibracje i trwałość połączenia dzięki bliskiemu połączeniu metalu z metalem, zmniejszając awarie spowodowane złą kontaktem.

Mimo że chromowanie miedzi na bokach może znacząco poprawić jakość płytek PCB, to proces ten jest ograniczony przez charakterystykę procesu produkcyjnego. Potencjalne zagrożenia należy unikać z wyprzedzeniem na etapie projektowania, aby zagwarantować możliwość realizacji procesu:

W procesie produkcji PCB płytki muszą być zamocowane na płycie producyjnej, aby zapewnić dokładność przetwarzania, co powoduje, że chromowanie boczne nie może pokrywać całej długości krawędzi. W związku z tym należy uwzględnić strefę bez chromowania w odpowiednim miejscu tablicy. Szerokość tej strefy należy dobierać zgodnie z projektem mocowania płyty produkcyjnej, zazwyczaj w zakresie 2-5 mm.

Naniesienie metalizacji na boczne powłoki miedziane należy wykonać przed procesem elektrolitycznego pokrycia otworów (PTH). Proces separacji płytek za pomocą V-Cut może zniszczyć utworzoną warstwę miedzi po bokach, powodując pękanie lub odpadanie powłoki. Dlatego płytki PCB z bocznym pokryciem miedzi powinny unikać separacji V-Cut. Zaleca się stosowanie procesu gong plate w celu oddzielenia płytek i zapewnienia integralności powłoki na krawędziach.

W przypadku obróbki powierzchni miedzianych powłok bocznych należy w pierwszej kolejności rozważyć zastosowanie zanurzeniowego złota lub zanurzeniowej srebrnej powłoki. Te dwa procesy pozwalają uzyskać jednolitą i gęstą warstwę ochronną na powierzchni miedzi, zapobiegając utlenieniu bez wpływu na jakość lutowania. W przypadku zastosowania innych metod, takich jak HASL, niezawodność połączeń krawędziowych może ulec obniżeniu z powodu nierównej grubości powłoki.

W tym samym czasie projekt maski lutowniczej wymaga "otwarcia maski lutowniczej" dla powierzchni miedziowanej na boku, aby zapewnić bezpośrednie wystawienie powierzchni metalowej i osiągnięcie połączenia przewodzącego. Aby uniknąć niejednoznaczności, zaleca się dodanie w pliku projektowym czytelnych objaśnień tekstowych, wskazujących zakres miedziowania na boku, rodzaj obróbki powierzchni oraz wymagania dotyczące połączeń, aby możliwe było ich dokładne wykonanie.