صفحهکاری جانبی (Side Plating)، که اغلب در صنعت مدارهای چاپی (PCB) از آن یاد میشود، نام دیگری بسیار زندهتر به نام «روکش مسی لبه» دارد و گاهی اوقات «کلوشه» (Castellation) نیز نامیده میشود. میتوانید این موضوع را به عنوان پوشاندن یک لایه «پوشش مسی» روی «لبه» برد مداری تصور کنید - این لایه مسی تنها سطح خارجی را نمیپوشاند، بلکه از لایه بالایی برد تا لایه پایینی آن امتداد مییابد و یک بند اتصال الکتریکی کاملاً هادی در امتداد لبه تشکیل میدهد. این لایه مسی فقط به سادگی روی سطح لبه قرار نمیگیرد، بلکه به طور کامل با فویلهای مسی هادی بالایی و پایینی خود برد ارتباط دارد و مسیر هادی را از یک سر تا سر دیگر ضخامت برد ایجاد میکند. حتی در برخی طراحیها، لبههای مناطق خاص درون برد نیز به همین شکل فلزی میشوند؛ مانند لبههای شیارها، برشها یا مناطق جداسازی درونی که در برد PCB رزرو شدهاند، که از همان روش فلزیکردن استفاده میکنند تا این لبههای داخلی نیز دارای خاصیت هدایت الکتریکی شوند. این روش درمانی میتواند لبه برد مداری را از یک قاب عایق که قبلاً فقط نقش پشتیبانی فیزیکی داشت به یک ساختار هادی عملیاتی تبدیل کند که در اتصال مدار نیز مشارکت میکند.

پس از تکمیل این لایه "پوشش مسی"، میتوان بسته به نیاز، عملیاتهای مختلف پردازش سطحی انجام داد. به عنوان مثال، با استفاده از فرآیند ENIG، یک لایه نازک طلا روی لایه مسی پوشانده میشود تا هدایت الکتریکی لبهها پایدارتر و مقاومت در برابر اکسیداسیون قویتر شود؛ یا با استفاده از فرآیند ENEPIG، یک لایه انتقالی پالادیوم-نیکل بین طلا و مس اضافه میشود تا قابلیت اطمینان بیشتری به دست آید؛ اگر به دنبال صرفهجویی در هزینه هستید، هموژنیزاسیون با هوا داغ (HASL) نیز یک انتخاب رایج است. پوشاندن لایه مس با سolder مذاب نه تنها از مس محافظت میکند، بلکه جوشکاری مراحل بعدی را نیز تسهیل میکند.

در طراحی و ساخت PCB، پلاکتینگ جانبی یک فرآیند عمومی نیست، بلکه یک راهحل دقیق برای الزامات عملکردی خاص است. مزایای آن در شرایط زیر به ویژه برجسته میشود:

به عنوان مثال، در ماژولهای RF، پوشش مسی کناره میتواند به کاهش امپدانس کمک کند و انتقال سیگنال با فرکانس بالا را پایدارتر نماید.

به عنوان مثال، در اتصال برد فرعی سنسور و مادربرد، پوشش مسی کناره میتواند مستقیماً به عنوان "تماس بیرونی" استفاده شود، در ترکیب با طراحی اسلات مادربرد، انتقال سیگنال و برق بدون نیاز به کانکتورهای اضافی انجام میشود که ساختار را سادهتر کرده و فضا را صرفهجویی میکند.

در مورد برد مدارهایی که نیاز به اتصال و قطع مکرر دارند یا ممکن است تحت نیروهای جانبی قرار گیرند، پوشش مسی کناره میتواند مانند یک "اسکلت فلزی" استحکام لبه را افزایش دهد. ترکیب محکم آن با زیرلایه میتواند خطر ترک خوردن و لایهلایه شدن لبه را کاهش دهد و به ویژه برای بهبود دوام برد مدارهای نازک (ضخامت ≤0.8 میلیمتر) مناسب است.

در طراحی ماژولار، نیاز است که برد فرعی (daughterboard) بهسرعت و بهصورت پایدار به برد اصلی (motherboard) متصل شود. پلیتینگ مسی لبهای میتواند جایگزین سُکتهای پین شود و از طریق جوشکاری لبهای یا فیکسکردن به صورت «دوشاخهای» عمل کند. این طراحی تنها مونتاژ را کارآمدتر میکند، بلکه همچنین اتصال ضعیف ناشی از شل شدن سُکتهای پین را نیز جلوگیری میکند.

هنگامی که لبه برد مدار چاپی (PCB) نیازمند جوشکاری و ثابتشدن است (مانند اتصال به جعبه فلزی یا رادیاتور)، پوشش مسی کناره میتواند یک پایه جوشکاری مطمئنتری فراهم کند. سطح فلزی صاف آن چسبندگی یکنواخت سolder را تضمین میکند و از ایجاد جوش سرد یا جداشدن آن جلوگیری میکند، بویژه در جوشکاری اتوماتیک که میتواند بهطور قابلتوجهی باعث افزایش بازده مونتاژ شود.

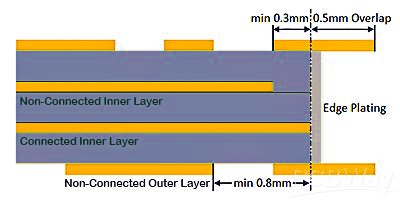

اثر پوشش مسی کردن روی لبه به طور عمده به کنترل جزئیات در مرحله طراحی بستگی دارد. برای تضمین اجرایی بودن فرآیند و کیفیت نهایی، باید مساحت فلزیشدن را از طریق "همپوشانی لایه مسی" در طراحی CAD بهخوبی مشخص کرد و قواعد اصلی زیر را باید به دقت رعایت کرد:

این طراحی میتواند تضمین کند که لایه مسی در حین فرآیند آبکاری بهصورت پیوسته از سطح به لبه کشیده شود و از بروز "خطاهای" احتمالی جلوگیری شود - دقیقاً مانند اینکه آجرها برای پایداری در هنگام ساخت دیوار باید بهصورت کشیده و همپوشان قرار گیرند، همپوشانی لایه مسی نیز ضمانت اصلی برای عملکرد هدایت الکتریکی لبه است.

این قسمت از سیم مسی معادل "بخش امتداد سیم" است و اطمینان میدهد که جریان بتواند به راحتی از داخل برد مدار چاپی (PCB) به ناحیهٔ آسترکشی مسی در کناره منتقل شود و از مقاومت بیش از حد یا تضعیف سیگنال به دلیل اتصال باریک جلوگیری کند.

این طراحی به منظور جلوگیری از اتصال اشتباه لایه مسی در ناحیه غیرفعال به آسترکشی مسی کناری و پرهیز از خطر اتصال کوتاه انجام شده است. در عین حال، فضای لازم برای عملیات لبه (مانند برش و سایش) را فراهم میکند تا دقت آسترکشی کناره مسی به هم نخورد.

با ساختار منحصربهفرد خود به نام "لبه فلزی شده"، آسترکشی کناره ارزش جایگزینیناپذیری در بهبود عملکرد و قابلیت اطمینان برد مدار چاپی (PCB) به ویژه در دستگاههای الکترونیکی پیشرفته نشان میدهد:

در مدارهای فرکانس بالا مانند ماژولهای RF و تجهیزات ارتباطی 5G، پوشش مسی در سمتها میتواند به همراه لایه زمین مدار چاپی چندلایه (PCB) یک سد نامرئی ایجاد کند تا تداخل الکترومغناطیسی (EMI) خارجی را مسدود کند و از تابش سیگنالهای داخلی به بیرون بکاهد. این طراحی میتواند به طور قابل توجهی از تداخل سیگنالها کاسته و مدار را در محیط الکترومغناطیسی پیچیده بهطور پایدار کار کند.

برای مدارهای حساس مانند ماژولهای سنسوری دستگاههای پزشکی، پوشش مسی در لبهها میتواند لبه مدار چاپی (PCB) را به یک «مرز شیلدینگ» تبدیل کند و به همراه طراحی شیلدینگ داخلی یک فضای کاملاً ایزولهشده برای سیگنالها ایجاد کند. این امر به معنی دشوار بودن نفوذ سیگنالهای تصادفی خارجی و فرار کم سیگنالهای مهم داخلی است و محیطی خالص برای کارکرد مدارهای با دقت بالا فراهم میکند.

اجزای الکترونیکی در برابر الکتریسیته ساکن بسیار حساس هستند و پوشش مسی در لبه میتواند به عنوان یک "کانال تخلیه الکترواستاتیک" مورد استفاده قرار گیرد تا تخلیه ایمن بارهای الکترواستاتیکی ایجاد شده در حین حمل و نصب را هدایت کند و خطر خرابی الکترواستاتیکی اجزا را کاهش دهد. این اثر محافظتی به ویژه برای مدارهای بدون پوشش حفاظتی یا ماژولهایی که به طور مکرر وصل و قطع میشوند، بسیار حیاتی است.

به عنوان حامل اصلی اتصال لبه، پوشش مسی در لبه میتواند مستقیماً به عنوان نقطه تماس لحیمکاری مورد استفاده قرار گیرد و همچنین میتواند به همراه شیار کارت برای دستیابی به ادغام اتصال الکتریکی و تثبیت مکانیکی به کار رود. این طراحی تنها فرآیند مونتاژ را ساده نمیکند، بلکه با ترکیب نزدیک فلز با فلز، مقاومت در برابر ضربه و دوام اتصال را نیز افزایش میدهد و خرابیهای ناشی از تماس ضعیف را کاهش میدهد.

اگرچه فلزپوشی مسی کناری میتواند به طور قابل توجهی عملکرد برد مدار چاپی (PCB) را بهبود بخشد، اما این فرآیند به خصوصیات فنی فرآیند تولید محدود میشود. لازم است در مرحله طراحی از قبل از ریسکهای احتمالی اجتناب شود تا امکانسنجی فرآیند تضمین گردد:

در تولید برد مدار چاپی (PCB)، برد باید روی پانل تولید ثابت شود تا دقت فرآیند تضمین شود، که این موضوع باعث میشود فلزپوشی مسی کناری نتواند تمام طول لبه را پوشش دهد. این موضوع نیازمند رزرو کردن یک منطقه شیار در موقعیت مربوطه در برچسب کابلکشی است. این شیار باید مطابق با طراحی فیکسچر پانل تولید رزرو شود و معمولاً عرض آن در محدوده 2 تا 5 میلیمتر کنترل میشود.

پوشش فلزی کردن لایه مسی کناری باید قبل از فرآیند فلزکاری الکترولیتی سوراخهای عبوری (PTH) انجام شود، و فرآیند جدا کردن برد با V-Cut لایه مسی تشکیلشده در لبه را از بین میبرد و باعث ترک خوردن یا پوستهپوسته شدن پوشش فلزی میشود. بنابراین، باید از جدا کردن برد با روش V-Cut برای مدارهای چاپی با پوشش مسی کناری خودداری کرد. پیشنهاد میشود از فرآیند گانگ (Gong) برای جدا کردن برد استفاده شود تا یکپارچگی پوشش لبه حفظ شود.

در پوشش سطحی ناحیههای مسی دارای پوشش فلزی در لبه، باید اولویت با ایمرسیون طلا یا ایمرسیون نقره باشد. این دو فرآیند میتوانند یک لایه محافظ یکنواخت و متراکم بر روی سطح لایه مسی تشکیل دهند تا از اکسیداسیون جلوگیری کنند و روی عملکرد لحیمکاری تأثیر نگذارند. در صورت استفاده از سایر روشهای پوشش مانند HASL، ممکن است به دلیل ناهمواری در ضخامت پوشش، قابلیت اطمینان اتصال لبه کاهش یابد.

در همان زمان، طراحی ماسک لحیمکاری نیازمند "بازکردن ماسک لحیمکاری" در ناحیهی مسافکنده شده در سمت جانبی است تا اطمینان حاصل شود که سطح فلزی بهصورت مستقیم در معرض قرار گیرد و اتصال هادی ایجاد شود. برای جلوگیری از ابهام، پیشنهاد میشود که در فایل طراحی توضیحات واضحی اضافه شود تا محدودهی مسافکندگی در سمت جانبی، نوع پردازش سطحی و الزامات اتصال مشخص شوند تا بتوانیم بهدرستی آن را اجرا کنیم.