Lớp mạ bên hông (Side Plating), mà chúng ta thường đề cập đến trong ngành PCB, còn có một cái tên sinh động hơn là "mạ đồng viền", đôi khi còn được gọi là "Castellation". Bạn có thể hình dung đây là việc phủ lên "mép" của bo mạch một lớp "áo đồng", lớp đồng này không chỉ đơn thuần bao phủ bề mặt mà còn kéo dài từ lớp trên cùng của PCB xuống đến lớp dưới cùng, tạo thành một dải kết nối dẫn điện hoàn chỉnh dọc theo mép board. Lớp đồng này không chỉ đơn giản được phủ trên bề mặt mép, mà còn được kết nối hoàn toàn với các lớp đồng dẫn điện phía trên và phía dưới của bản thân PCB, tạo thành một đường dẫn điện xuyên suốt toàn bộ độ dày của bo mạch. Thậm chí trong một số thiết kế, các mép ở những khu vực nhất định bên trong bo mạch cũng được mạ kim loại theo cách này, ví dụ như các mép ở rãnh, đường cắt hoặc vùng tách biệt được thiết kế dự trữ bên trong PCB, cũng áp dụng phương pháp mạ kim loại tương tự để các mép bên trong này trở nên dẫn điện. Quy trình xử lý này có thể biến đổi mép bo mạch từ một khung cách điện ban đầu chỉ phục vụ chức năng hỗ trợ vật lý thành một cấu trúc dẫn điện có chức năng thực tế, tham gia vào kết nối mạch điện.

Sau khi lớp "lớp đồng" này được hoàn thiện, có thể thực hiện các phương pháp xử lý bề mặt khác nhau tùy theo nhu cầu. Ví dụ, sử dụng quy trình ENIG, một lớp vàng mỏng sẽ được phủ lên lớp đồng để làm cho độ dẫn điện ở mép ổn định hơn và khả năng chống oxy hóa mạnh hơn; hoặc sử dụng quy trình ENEPIG, một lớp chuyển tiếp palladium-niken sẽ được thêm vào giữa vàng và đồng để cải thiện độ tin cậy hơn nữa; nếu bạn đang tìm kiếm sự hiệu quả về chi phí, phương pháp cân bằng bằng khí nóng (HASL) cũng là một lựa chọn phổ biến. Phủ lớp đồng bằng thiếc hàn nóng chảy không chỉ bảo vệ lớp đồng mà còn thuận lợi cho việc hàn nối ở các công đoạn sau.

Trong thiết kế và sản xuất PCB, mạ cạnh không phải là một quy trình phổ thông, mà là một giải pháp chính xác đáp ứng các yêu cầu chức năng cụ thể. Những ưu điểm của nó đặc biệt nổi bật trong các trường hợp sau:

Ví dụ, trong các module RF, lớp đồng phủ ở cạnh bên có thể giúp giảm trở kháng và làm cho việc truyền tín hiệu tần số cao ổn định hơn.

Ví dụ, khi kết nối giữa bo mạch cảm biến phụ và bo mạch chủ, lớp đồng phủ ở cạnh bên có thể được sử dụng trực tiếp như một "tiếp điểm hở", kết hợp với thiết kế khe cắm trên bo mạch chủ, việc truyền tín hiệu và điện năng có thể được thực hiện mà không cần các bộ nối thêm, từ đó đơn giản hóa cấu trúc và tiết kiệm không gian.

Đối với các PCB cần thường xuyên cắm rút hoặc có thể chịu lực tác động theo phương ngang, lớp đồng phủ ở cạnh bên có thể tăng cường độ bền mép như một "khung kim loại". Sự kết hợp chặt chẽ với chất nền giúp giảm nguy cơ nứt mép và bong lớp, đặc biệt phù hợp để cải thiện độ bền của các PCB mỏng (độ dày ≤0.8mm).

Trong thiết kế mô-đun, bo mạch phụ cần được kết nối nhanh chóng và ổn định với bo mạch chủ. Mạ đồng bên cạnh có thể thay thế các chân cắm truyền thống và đạt được khả năng "cắm là chạy" thông qua hàn viền hoặc kẹp. Thiết kế này không chỉ hiệu quả hơn trong quá trình lắp ráp mà còn tránh được tiếp điểm kém do các chân cắm bị lỏng.

Khi mép PCB cần được hàn và cố định (ví dụ như kết nối với vỏ kim loại hoặc tản nhiệt), lớp mạ đồng bên cạnh có thể cung cấp một nền tảng hàn đáng tin cậy hơn. Bề mặt kim loại phẳng của nó đảm bảo độ bám dính đồng đều của thiếc hàn và tránh hiện tượng thiếc hàn lạnh hoặc rơi rớt, đặc biệt trong quy trình hàn tự động, có thể nâng cao đáng kể tỷ lệ thành công trong lắp ráp.

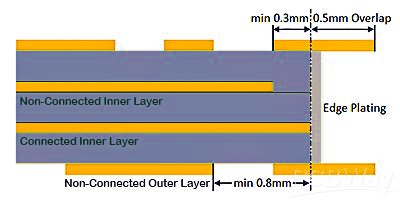

Hiệu ứng của lớp mạ đồng trên cạnh phụ thuộc rất nhiều vào việc kiểm soát chi tiết trong giai đoạn thiết kế. Để đảm bảo khả năng sản xuất và chất lượng cuối cùng, diện tích kim loại hóa phải được xác định rõ ràng thông qua "lớp đồng chồng lấn" trong thiết kế CAD, và các quy tắc cốt lõi sau đây phải được tuân thủ nghiêm ngặt:

Thiết kế này có thể đảm bảo lớp đồng được phủ liên tục từ bề mặt ra cạnh trong quá trình mạ điện, tránh xảy ra "lỗi" - giống như việc gạch cần phải được xếp lệch và chồng lấn lên nhau để ổn định khi xây tường, lớp đồng chồng lấn là điều kiện cơ bản bảo đảm tính dẫn điện của cạnh.

Phần dây đồng này tương đương với "đoạn dây mở rộng", đảm bảo dòng điện có thể được truyền dẫn mượt mà từ bên trong PCB ra vùng mạ đồng trên cạnh, tránh điện trở quá cao hoặc suy hao tín hiệu do kết nối quá hẹp.

Thiết kế này nhằm ngăn ngừa lớp đồng ở khu vực không hoạt động bị nối nhầm vào lớp mạ đồng trên cạnh, gây nguy cơ đoản mạch. Đồng thời, thiết kế này cũng dự trữ không gian vận hành cho các xử lý ở mép (như cắt và mài), đảm bảo độ chính xác của lớp mạ đồng trên cạnh không bị ảnh hưởng.

Với cấu trúc độc đáo "mép đã qua xử lý kim loại hóa", lớp mạ bên ngoài trên cạnh thể hiện giá trị không thể thay thế trong việc nâng cao hiệu suất và độ tin cậy của PCB, đặc biệt là trong các thiết bị điện tử cao cấp:

Trong các mạch tần số cao, chẳng hạn như các mô-đun RF và thiết bị viễn thông 5G, lớp mạ đồng trên cạnh PCB có thể tạo thành một rào cản vô hình cùng với lớp tiếp địa của PCB nhiều lớp để chặn nhiễu điện từ (EMI) từ bên ngoài và giảm bức xạ tín hiệu nội bộ. Thiết kế này có thể giảm đáng kể hiện tượng nhiễu chéo giữa các tín hiệu và giúp mạch hoạt động ổn định trong môi trường điện từ phức tạp.

Đối với các mạch nhạy cảm, chẳng hạn như các mô-đun cảm biến của thiết bị y tế, lớp mạ đồng trên cạnh PCB có thể biến cạnh ngoài của PCB thành một "biên giới chắn sóng" và kết hợp với thiết kế chắn sóng bên trong để tạo thành một không gian cách ly tín hiệu toàn phần. Điều này có nghĩa là các tín hiệu điện từ trường không mong muốn từ bên ngoài khó xâm nhập, đồng thời các tín hiệu quan trọng bên trong cũng ít bị rò rỉ, mang lại một môi trường làm việc sạch sẽ cho các mạch điện có độ chính cao.

Các linh kiện điện tử cực kỳ nhạy cảm với điện tĩnh, và lớp mạ đồng trên cạnh có thể được sử dụng như một "kênh xả tĩnh điện" để dẫn truyền các điện tích tĩnh tích tụ một cách an toàn trong quá trình vận chuyển và lắp ráp, giảm nguy cơ hỏng hóc do điện tĩnh gây ra cho các linh kiện. Hiệu ứng bảo vệ này đặc biệt quan trọng đối với các bo mạch trần không có vỏ bảo vệ hoặc các mô-đun thường xuyên được cắm vào và rút ra.

Là bộ phận trung tâm của kết nối cạnh, lớp mạ đồng trên cạnh có thể được sử dụng trực tiếp như điểm tiếp xúc hàn, đồng thời cũng có thể kết hợp với khe cắm để đạt được tích hợp giữa cố định cơ học và kết nối điện. Thiết kế này không chỉ đơn giản hóa quy trình lắp ráp mà còn nâng cao khả năng chống sốc và độ bền của mối kết nối thông qua sự kết hợp chặt chẽ giữa kim loại với kim loại, giảm thiểu sự cố do tiếp xúc kém gây ra.

Mặc dù việc mạ đồng bên hông có thể cải thiện đáng kể hiệu suất của PCB, nhưng nó bị giới hạn bởi những đặc tính của quá trình sản xuất. Những rủi ro tiềm ẩn cần được tránh trước trong giai đoạn thiết kế để đảm bảo khả năng thực thi của quy trình:

Trong quá trình sản xuất PCB, bảng mạch cần được cố định trên tấm panel sản xuất để đảm bảo độ chính xác gia công, điều này khiến lớp đồng mạ bên hông không thể phủ kín toàn bộ chiều dài của mép bảng. Điều này đòi hỏi phải dự trữ một khu vực khoảng trống tại vị trí tương ứng trên nhãn dây dẫn. Khoảng trống này cần được dự trữ theo thiết kế kẹp của tấm panel sản xuất, và độ rộng thường được kiểm soát trong khoảng 2-5mm.

Lớp mạ kim loại ở cạnh đồng cần được xử lý trước khi tiến hành quy trình mạ qua lỗ (PTH), và việc tách bảng bằng phương pháp V-Cut sẽ phá hủy lớp đồng đã được mạ ở cạnh, gây ra hiện tượng nứt hoặc bong tróc lớp mạ. Do đó, các bảng PCB có lớp đồng mạ ở cạnh cần tránh tách bằng phương pháp V-Cut. Nên sử dụng quy trình tách bảng bằng cách đục biên để đảm bảo tính toàn vẹn của lớp mạ ở cạnh.

Xử lý bề mặt khu vực đồng mạ ở cạnh nên ưu tiên sử dụng phương pháp mạ vàng chìm hoặc mạ bạc chìm. Hai quy trình này có thể tạo thành một lớp bảo vệ đồng nhất và chắc chắn trên bề mặt lớp đồng, giúp tránh hiện tượng oxy hóa và không ảnh hưởng đến khả năng hàn. Nếu sử dụng các phương pháp khác như HASL, độ tin cậy của kết nối ở cạnh có thể giảm do độ dày lớp mạ không đồng đều.

Đồng thời, thiết kế lớp phủ hàn yêu cầu phải có "khoảng trống lớp phủ hàn" ở khu vực được mạ đồng trên mặt bên để đảm bảo bề mặt kim loại được tiếp xúc trực tiếp nhằm đạt được kết nối dẫn điện. Để tránh nhầm lẫn, khuyến nghị nên bổ sung chú thích bằng văn bản rõ ràng trong tệp thiết kế để chỉ rõ phạm vi mạ đồng trên mặt bên, loại xử lý bề mặt và yêu cầu kết nối, giúp chúng ta có thể thực hiện chính xác.