Lắp ráp PCB lỗ xuyên suốt là một phương pháp cổ điển để gắn các linh kiện điện tử. Hoạt động của nó khá đơn giản: các chân dẫn của linh kiện được luồn qua các lỗ đã khoan sẵn trên bo mạch PCB và sau đó được hàn từ cả hai phía để tạo thành đường dẫn điện. Hàn tay phù hợp với các lô hàng nhỏ hoặc công việc tinh vi, trong khi hàn sóng thường được sử dụng phổ biến hơn trong sản xuất hàng loạt. Cả hai phương pháp đều đảm bảo kết nối chắc chắn giữa các linh kiện và bo mạch PCB.

Trong giai đoạn đầu, các thiết bị điện tử chủ yếu dựa vào các bo mạch in một lớp và hai lớp, và công nghệ lắp ráp kiểu xuyên lỗ (through-hole) là công nghệ phổ biến lúc bấy giờ. Sau đó, cùng với sự phát triển của các bo mạch nhiều lớp, công nghệ gắn bề mặt (SMT) dần trở thành xu hướng chính nhờ vào mật độ cao và khả năng thu nhỏ kích thước. Trên thực tế, các linh kiện kiểu xuyên lỗ và lỗ khoan chiếm nhiều diện tích hơn, khiến chúng khó đáp ứng các yêu cầu thiết kế của những thiết bị tinh vi. Tuy nhiên, điều này không có nghĩa là công nghệ lắp ráp xuyên lỗ sẽ bị loại bỏ: mặc dù một số người từng dự đoán sự biến mất của nó vào những năm 1980, nhưng đến nay nó vẫn còn được sử dụng rộng rãi trong nhiều ứng dụng, thậm chí còn thường được kết hợp cùng với SMT. Các thiết bị công nghiệp lớn và thiết bị công suất cao đặc biệt phụ thuộc vào công nghệ này. Thứ nhất, việc tháo lắp và sửa chữa các linh kiện bị hư hỏng bằng công nghệ xuyên lỗ dễ dàng hơn nhiều so với SMT. Thứ hai, cấu trúc của nó có khả năng chịu đựng được các môi trường khắc nghiệt như nhiệt độ cao và độ rung lớn.

1. Phù Hợp Cho Linh Kiện Công Suất Lớn Và Kích Thước Lớn: Các điện trở công suất lớn và đầu nối lớn được sử dụng trong thiết bị công nghiệp đều cồng kềnh và dẫn dòng lớn. Lắp ráp kiểu xuyên lỗ giữ chắc các linh kiện này, đáp ứng yêu cầu cho các ứng dụng công suất lớn.

2. Kết Nối Ổn Định Và Chịu Được Ảnh Hưởng Môi Trường: Chân linh kiện xuyên qua bo mạch và được hàn ở cả hai mặt, tạo ra kết nối có độ bền cơ học cao, chịu được các tác động môi trường như rung động và biến động nhiệt độ, đảm bảo hoạt động ổn định trong môi trường phức tạp như ứng dụng ô tô và công nghiệp.

3. Hiệu Quả Tản Nhiệt Vượt Trội: Các linh kiện lớn kết hợp với phương pháp lắp xuyên lỗ giúp nhiệt lượng nhanh chóng truyền từ linh kiện sang bo mạch thông qua chân và mối hàn, phù hợp cho các ứng dụng đòi hỏi tản nhiệt hiệu quả như điện tử công suất.

4. Dễ bảo trì: Các linh kiện bị hư hỏng có thể được tháo ra và thay thế đơn giản bằng cách làm nóng chảy mối hàn bằng mỏ hàn, không cần thiết bị phức tạp. Điều này đặc biệt phù hợp với các thiết bị yêu cầu bảo trì thường xuyên.

1. Mật độ mạch hạn chế: Lỗ luồn chân và bản thân các linh kiện chiếm nhiều diện tích, làm giới hạn số lượng linh kiện có thể lắp đặt trên một bo mạch PCB. Điều này khiến nó không phù hợp với các thiết kế mật độ cao như điện thoại di động và chipset.

2. Bất lợi cho việc thu nhỏ: Linh kiện dạng chân cắm lớn hơn linh kiện SMT, đồng thời việc khoan lỗ làm tăng trọng lượng và độ dày của bo mạch PCB, không đáp ứng được yêu cầu về độ nhẹ cho thiết bị di động.

3. Hiệu suất sản xuất và chi phí bất lợi: Nhiều linh kiện chân cắm cần phải được lắp thủ công, làm chậm quá trình sản xuất hàng loạt. So với quy trình tự động hóa của SMT, linh kiện chân cắm tốn nhiều thời gian và chi phí hơn.

Toàn bộ quy trình bao gồm ba bước, mỗi bước liên kết chặt chẽ với nhau để đảm bảo chất lượng:

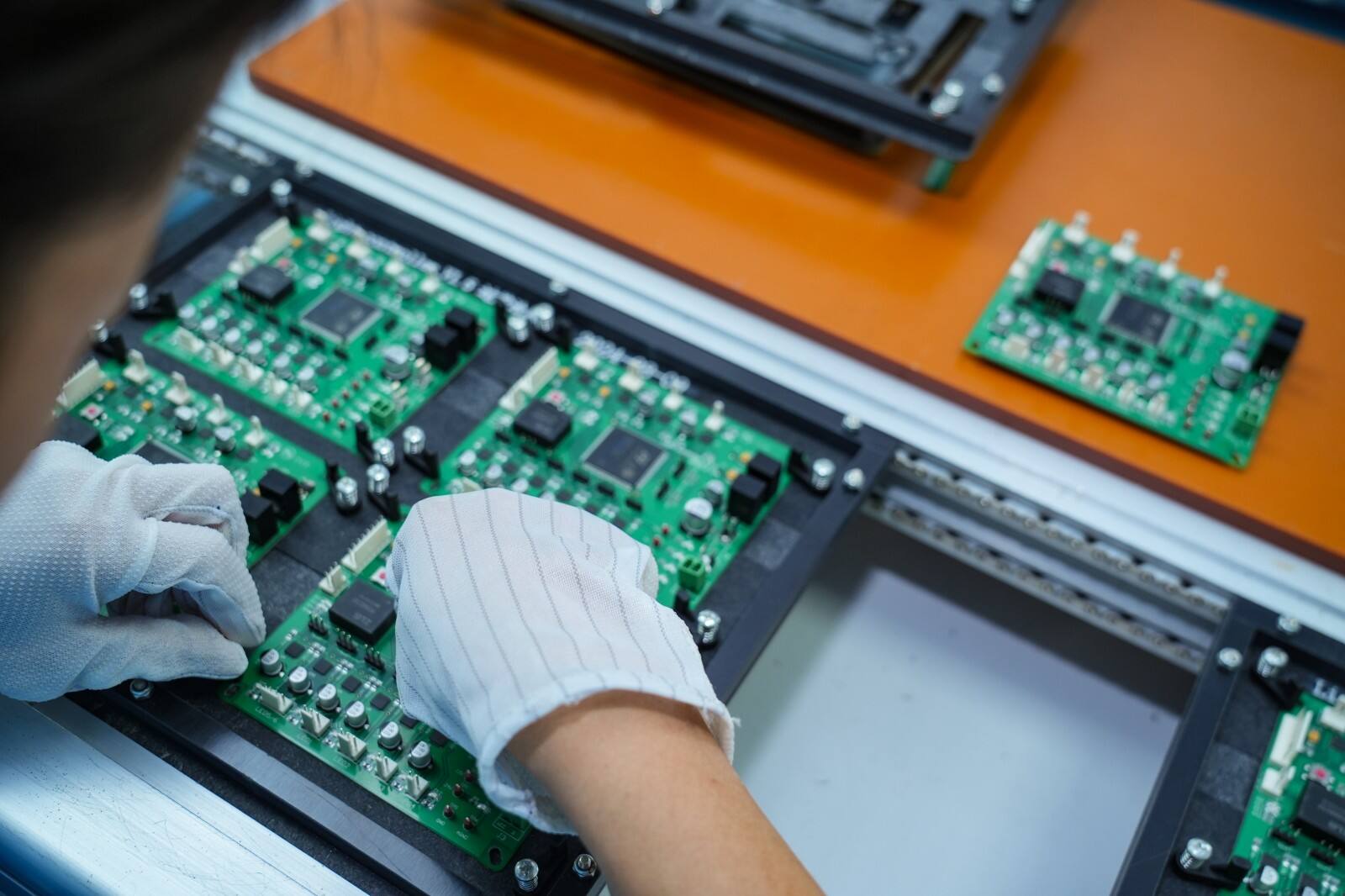

Bước đầu tiên là lắp linh kiện: Công nhân hoặc thiết bị bán tự động chèn các linh kiện có chân dẫn, như điện trở và diode, vào các lỗ đã khoan sẵn trên PCB theo yêu cầu thiết kế, đảm bảo các chân dẫn nhô ra một độ dài thích hợp từ mặt sau của bảng, chuẩn bị cho việc hàn.

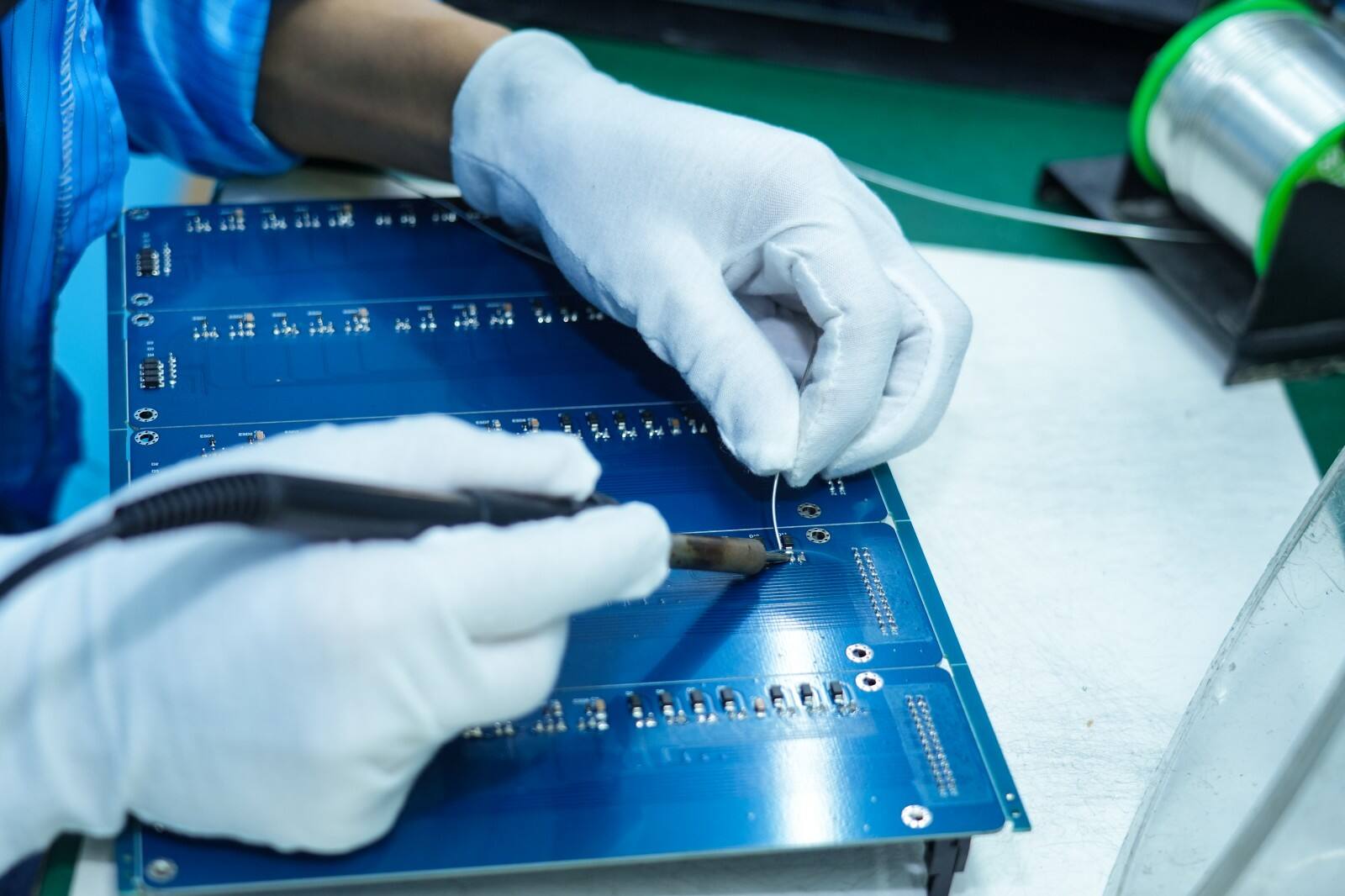

Bước thứ hai là hàn và cố định: Sau khi lắp linh kiện, thiếc hàn (một hợp kim kim loại có nhiệt độ nóng chảy thấp) sẽ kết nối các chân dẫn với các pad trên PCB, tạo ra đường dẫn điện. Hàn sóng thường được sử dụng trong sản xuất hàng loạt — bảng PCB được đưa qua một sóng thiếc nóng chảy trên băng chuyền, hoàn tất việc hàn mặt sau trong một lần thực hiện. Đối với các linh kiện nhạy cảm với nhiệt độ cao, phương pháp hàn chọn lọc được áp dụng để chính xác phun thiếc nóng vào các mối hàn mục tiêu, tránh ảnh hưởng đến các linh kiện khác.

Bước thứ ba là làm sạch: Sau khi hàn, phải loại bỏ flux dư thừa bằng dung môi và bàn chải để tránh gây ăn mòn PCB hoặc tạo ra nhiễu điện, đảm bảo tính ổn định lâu dài.

1. Chúng tôi cung cấp dịch vụ trọn gói từ mua linh kiện đến kiểm tra sản phẩm hoàn thiện, bao gồm các quy trình như hàn tay một mặt, hai mặt và hàn sóng. Dù là các linh kiện tiêu chuẩn như điện trở, đầu nối hay các linh kiện dẫn xuyên lỗ có thông số kỹ thuật đặc biệt, chúng tôi đều đảm bảo lắp ráp chính xác.

2. Trong kiểm soát chất lượng, chúng tôi sử dụng hệ thống kiểm tra quang tự động (AOI) để kiểm tra hình dạng mối hàn, kiểm tra mạch (ICT) để xác minh tính liên tục của mạch điện, và cuối cùng là kiểm tra chức năng để đảm bảo hiệu suất sản phẩm đạt tiêu chuẩn. Chúng tôi cũng hỗ trợ kết hợp lắp ráp dẫn xuyên lỗ và SMT, linh hoạt đáp ứng đa dạng nhu cầu từ sản xuất thử nghiệm số lượng nhỏ đến sản xuất quy mô lớn.

3. Với trang thiết bị hiện đại, đội ngũ kỹ thuật giàu kinh nghiệm và hệ thống quản lý chất lượng nghiêm ngặt, chúng tôi đã cung cấp dịch vụ ổn định cho nhiều ngành công nghiệp khác nhau, bao gồm ô tô, công nghiệp và y tế. Dù bạn cần xác minh mẫu số lượng nhỏ hay tìm kiếm nhà cung cấp sản xuất hàng loạt lâu dài, bạn đều có thể tìm thấy sự hỗ trợ đáng tin cậy tại đây.

Nếu bạn không chắc chắn về phương pháp lắp ráp cho dự án của mình, vui lòng liên hệ với PCBally. Chúng tôi sẽ cung cấp lời khuyên chuyên nghiệp dựa trên đặc điểm sản phẩm của bạn, đảm bảo rằng mỗi PCB hoạt động tối ưu với quy trình phù hợp.