L'assemblage de PCB à trou traversant est une méthode classique pour monter des composants électroniques. Son fonctionnement est simple : les broches des composants sont insérées dans des trous pré-percés sur la carte PCB, puis soudées des deux côtés afin de créer un chemin conducteur. Le soudage manuel convient aux petites séries ou aux travaux délicats, tandis que le soudage par vague est plus couramment utilisé en production de masse. Les deux méthodes assurent une connexion solide entre les composants et la carte PCB.

Au début, les appareils électroniques utilisaient principalement des circuits imprimés simples et doubles couches, et l'assemblage à trou traversant était la technologie dominante. Par la suite, avec l'essor des cartes multicouches, la technologie de montage en surface (SMT) est progressivement devenue prépondérante en raison de sa haute densité et de sa miniaturisation. Après tout, les composants à trou traversant et les trous percés occupent plus d'espace, ce qui rend difficile de répondre aux exigences de conception des appareils délicats. Cependant, cela ne signifie pas que l'assemblage à trou traversant sera éliminé : bien que certains aient prédit sa disparition dans les années 1980, il reste utilisé dans de nombreuses applications aujourd'hui, souvent même en combinaison avec la SMT. Les grands équipements industriels et les appareils à haute puissance en sont particulièrement dépendants. Premièrement, il est bien plus facile de démonter et de réparer les composants endommagés par rapport à la SMT. Deuxièmement, sa structure peut résister à des environnements difficiles tels que les températures élevées et les vibrations.

1. Adapté aux Composants Haute Puissance et de Grande Taille : Les résistances haute puissance et les grands connecteurs utilisés dans les équipements industriels sont encombrants et transportent des courants importants. L'assemblage en traversée maintient fermement ces composants, répondant ainsi aux exigences des scénarios haute puissance.

2. Connexions Stables et Résistance Environnementale : Les broches des composants traversent la carte de circuit imprimé (PCB) et sont soudées des deux côtés, créant une connexion dotée d'une grande résistance mécanique qui résiste aux contraintes environnementales telles que les vibrations et les variations de température, garantissant ainsi des performances fiables dans des environnements complexes comme ceux des applications automobiles et industrielles.

3. Excellente Efficacité de Dissipation Thermique : L'association de grands composants à un assemblage en traversée permet un transfert rapide de la chaleur vers la carte de circuit imprimé (PCB) via les broches et les soudures, ce qui convient parfaitement aux applications nécessitant une dissipation efficace de la chaleur, comme l'électronique de puissance.

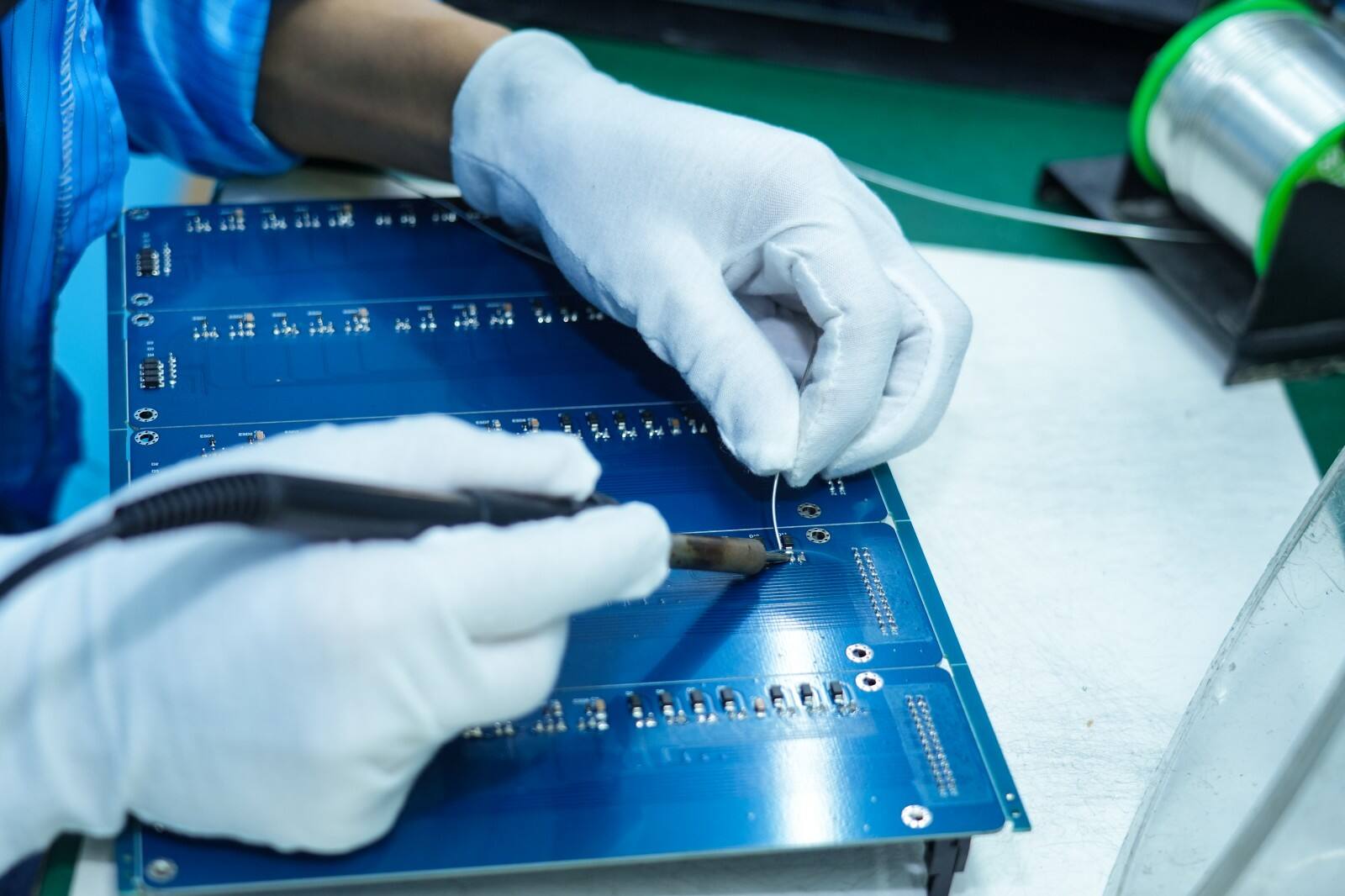

4. Entretien facile : Les composants endommagés peuvent être retirés et remplacés simplement en faisant fondre les soudures à l'aide d'un fer à souder, éliminant ainsi la nécessité d'utiliser des équipements complexes. Cela convient particulièrement aux appareils nécessitant un entretien fréquent.

1. Densité de circuit limitée : Les trous traversants et les composants eux-mêmes occupent beaucoup d'espace, limitant le nombre de composants pouvant être montés sur un circuit imprimé. Cela le rend inadapté aux conceptions à haute densité telles que les téléphones mobiles et les chipsets.

2. Inconvénients liés à la miniaturisation : Les composants traversants sont plus volumineux que les composants SMT, et la nécessité de percer des trous augmente le poids et l'épaisseur du circuit imprimé, le rendant incompatible avec les exigences d'allègement des appareils portables.

3. Inconvénients en termes d'efficacité et de coût de production : De nombreux composants traversants nécessitent un montage manuel, ce qui ralentit la production de masse. Comparé au processus automatisé de la technologie SMT, l'utilisation de composants traversants est plus longue et coûteuse.

L'ensemble du processus se compose de trois étapes étroitement liées pour garantir la qualité :

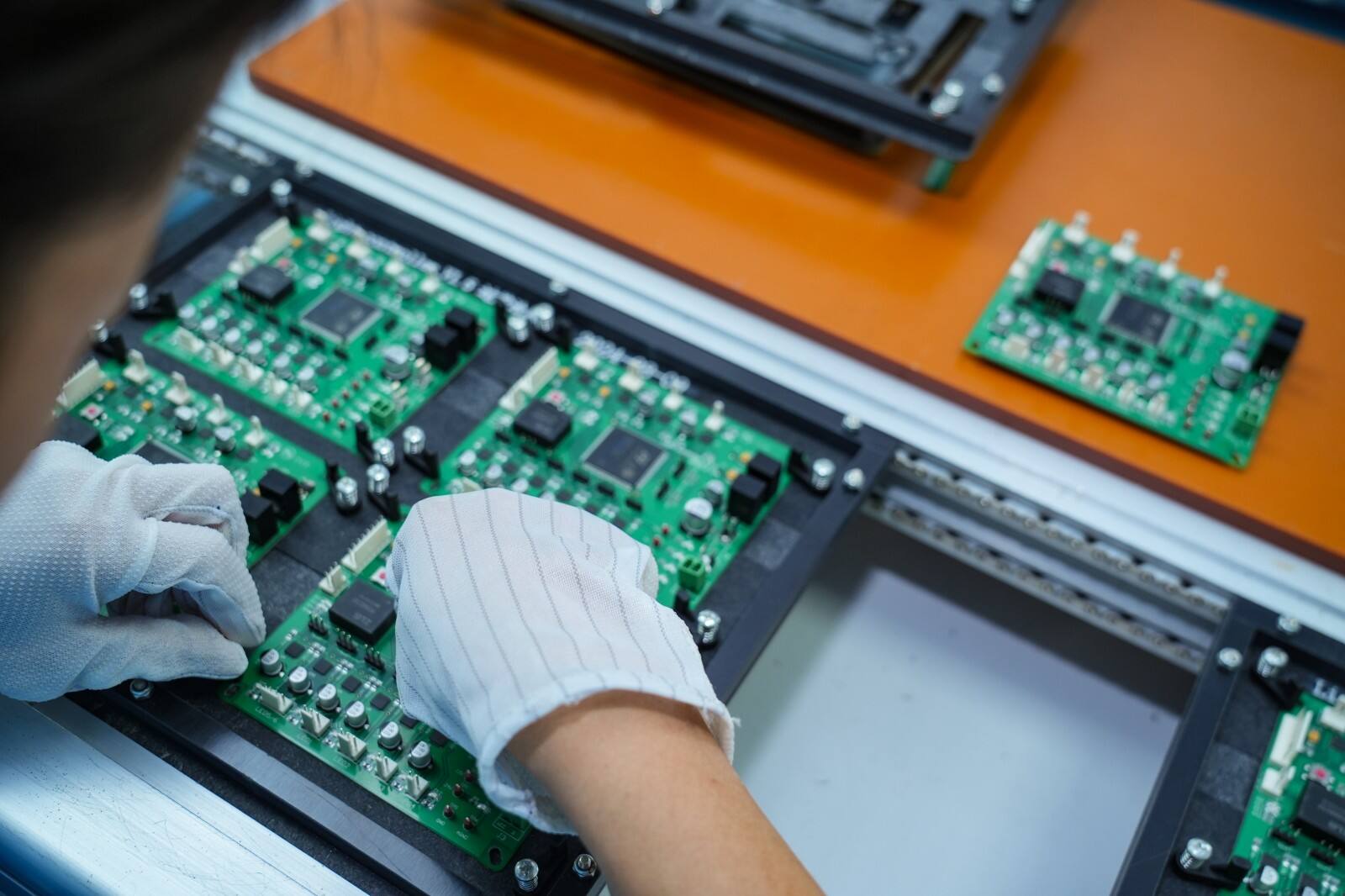

La première étape est l'insertion des composants : un opérateur ou un équipement semi-automatique insère des composants à broches, tels que des résistances et des diodes, dans des trous pré-percés sur la carte PCB selon les exigences de conception, en veillant à ce que les broches dépassent d'une longueur appropriée à l'arrière de la carte, afin de préparer le soudage.

La deuxième étape consiste à souder et fixer : après l'insertion des composants, le soudage (un alliage métallique à bas point de fusion) relie les broches aux pistes de la carte PCB, créant ainsi un chemin conducteur. Le soudage par vague est couramment utilisé en production de masse : la carte PCB est transportée à travers une vague de soudure fondue par un convoyeur, ce qui permet d'effectuer l'ensemble du soudage de l'arrière en une seule opération. Pour les composants sensibles aux températures élevées, on utilise un soudage sélectif qui applique précisément la soudure chaude sur les points de soudage ciblés afin d'éviter d'affecter les autres composants.

La troisième étape est le nettoyage : après le soudage, le flux résiduel doit être éliminé à l'aide d'un solvant et d'une brosse afin d'éviter qu'il ne corrode le PCB ou ne provoque d'interférences électriques, garantissant ainsi sa stabilité à long terme.

1. Nous proposons un service complet allant de l'approvisionnement en composants jusqu'au test du produit fini, couvrant des processus tels que le soudage manuel simple et double face ainsi que le soudage par vague. Qu'il s'agisse de composants standards comme les résistances et connecteurs, ou de composants traversants aux spécifications spéciales, nous garantissons un assemblage précis.

2. Concernant le contrôle qualité, nous utilisons l'inspection optique automatique (AOI) pour vérifier l'apparence des soudures, le test électrique (ICT) pour contrôler la continuité des circuits, et finalement un test fonctionnel pour s'assurer que les performances du produit répondent aux normes requises. Nous supportons également un assemblage mixte traversant et SMT, répondant ainsi de manière flexible à des besoins variés allant de petites séries pour des tests à une production de grande envergure.

3. Grâce à des équipements avancés, une équipe technique expérimentée et un système rigoureux de gestion de la qualité, nous fournissons des services stables à divers secteurs industriels, notamment l'automobile, l'industriel et le médical. Que vous ayez besoin d'une vérification de prototype en petite série ou d'un fournisseur pour une production de masse à long terme, vous trouverez ici un soutien fiable.

Si vous avez des doutes sur la méthode d'assemblage pour votre projet, veuillez contacter PCBally. Nous vous fournirons des conseils professionnels basés sur les caractéristiques de votre produit, garantissant ainsi que chaque carte PCB fonctionne de manière optimale grâce au procédé approprié.