Арқылы-саңылау PCB орналастыру электронды компоненттерді орналастырудың классикалық әдісі болып табылады. Оның жұмысы қарапайым: компоненттің шығыстары PCB тақтасындағы алдын ала дайындалған саңылаулар арқылы өткізіліп, екі жағынан да өткізгіш жол алу үшін қатырма бұйымдарымен бекітіледі. Қолмен қатырма қосу кіші партиялар немесе ұқыпты жұмыстар үшін қолайлы, ал толқынды қатырма қосу әдетте массалық өндірісте қолданылады. Екі әдіс те компоненттер мен PCB арасында берік қосылысты қамтамасыз етеді.

Бастапқы кезде электронды құрылғылар негізінен бір және екі қабатты PCB-ге сүйенді, ал ұяшықты орналастыру негізгі технология болып табылды. Кейінгі кезде көп қабатты тақталардың таралуына байланысты беткей орналастыру технологиясы (SMT) өзінің жоғары тығыздығы мен миниатюризациясы арқасында басым бола бастады. Әйтпесе, ұяшықты компоненттер мен тесіктер көбірек орын алады, ол әріпке қатты құрылғылардың жобалау талаптарын орындауға қиындық туғызады. Бірақ бұл ұяшықты орналастыру технологиясының жойылып кетпейтінін білдірмейді: 1980 жылдары оның құлдырауы болжанғанымен, қазіргі таңда ол әлі де көптеген қолдануларда рөл атқарады, жиі SMT-пен бірге пайдаланылады. Үлкен өнеркәсіптік жабдықтар мен жоғары қуатты құрылғылар оған ерекше тәуелді. Біріншіден, SMT-ге қарағанда зақымдалған компоненттерді шешіп алу мен жөндеу оңайырақ. Екіншіден, оның құрылымы жоғары температура мен тербеліс сияқты қатаң ортаны шыдай алады.

1. Жоғары Қуатты және Үлкен Компоненттерге Сәйкес Келеді: Өнеркәсіптік жабдықтарда қолданылатын жоғары қуатты резисторлар мен үлкен коннекторлар өзіндік салмақты және үлкен токтарды тасымалдайды. Тесік арқылы орналастыру осындай компоненттерді мықты ұстап тұрып, жоғары қуатты жағдайлардың талаптарын орындайды.

2. Тұрақты Байланыс және Қоршаған Ортаға Төзімділік: Компоненттің шығыстары платаның тесігі арқылы өтіп, екі жағынан да жұмсақтықпен бекітіледі, бұл вибрация мен температураның тербелісі сияқты қоршаған ортаның әсеріне төзімді, механикалық беріктігі жоғары байланыс құрып, автомобиль және өнеркәсіп сияқты күрделі орталардағы жұмыстың сенімділігін қамтамасыз етеді.

3. Жоғары Дәрежеде Жылу Шашу Тиімділігі: Үлкен компоненттерді тесік арқылы орналастыру арқылы жылу шығыстар мен жұмсақтық жасалған жерлер арқылы тез платаның өзіне түсіп, қуат электроникасы сияқты жылуды тиімді шашу талап етілетін қолданыстарға сәйкес келеді.

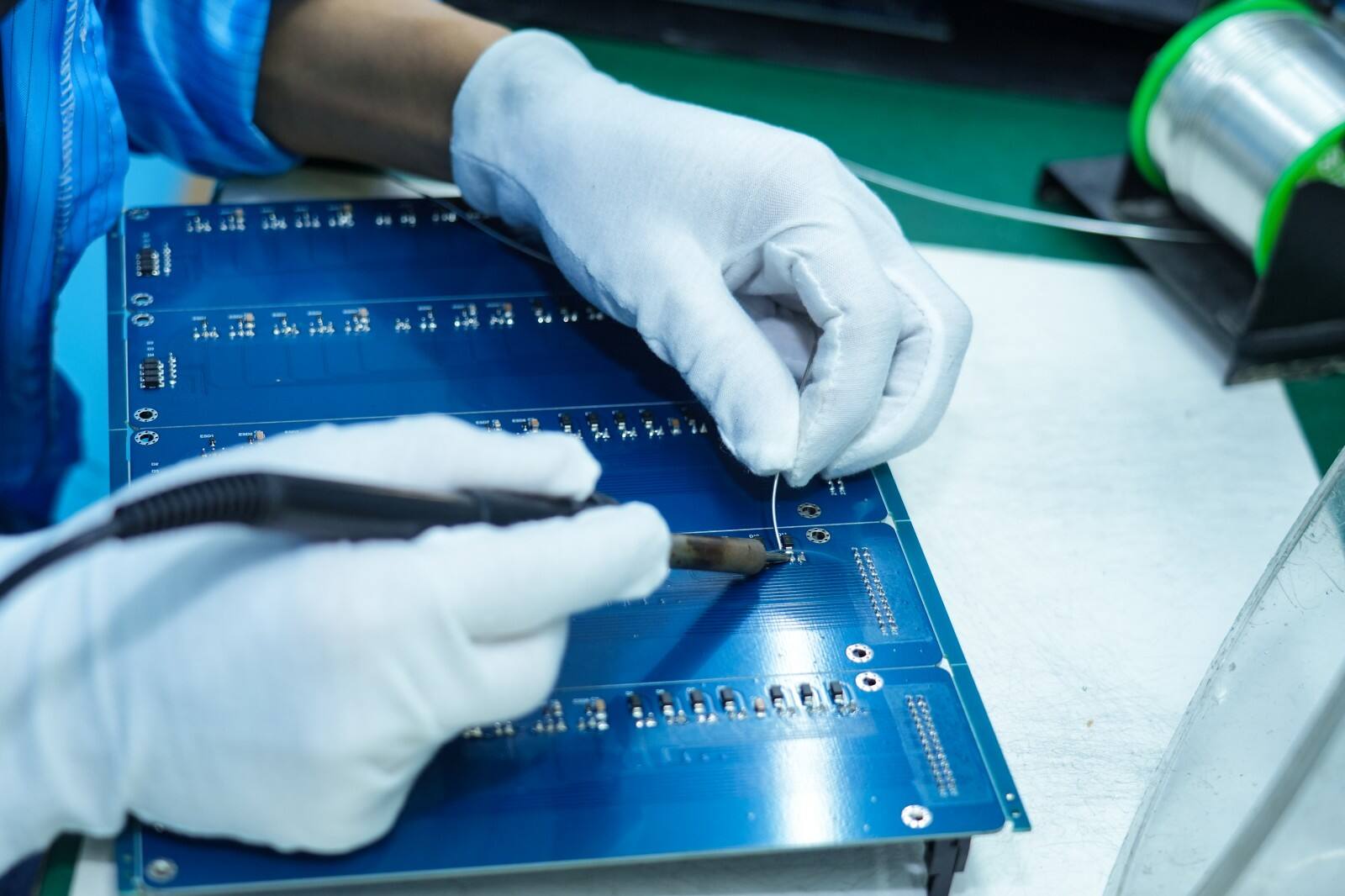

4. Қарапайым техникалық қызмет көрсету: Зиян келтірілген компоненттерді пісіру үтігімен пісіру бұйымдарын балқытып, қиын жабдықтар қажетсіз болып табылады. Бұл жиі техникалық қызмет көрсету қажеттілігі бар жабдықтар үшін әсіресе тиімді.

1. Шектеулі схемалық тығыздық: Өтпелі тесіктер мен компоненттердің өзі көп орын алады, ал бұл PCB-те орнатуға болатын компоненттер санын шектейді. Осыған байланысты мобильді телефондар мен чипті жүйелер сияқты жоғары тығыздықты конструкциялар үшін тиімсіз.

2. Миниатюрализацияға келбейтін кемшіліктер: Өтпелі тесіктегі компоненттер SMT компоненттерінен үлкен болып келеді, сонымен қатар тесіп шығу қажеттілігі PCB-нің салмағы мен қалыңдығын арттырады, ол портативті құрылғылар үшін жеңілдік талаптарына сәйкес келмейді.

3. Өндіріс тиімділігі мен құндылықтық кемшіліктер: Көптеген өтпелі тесіктегі компоненттерді қолмен енгізу қажет, бұл сериялық өндірісті баяулатады. SMT-нің автоматтандырылған процесімен салыстырғанда өтпелі тесіктегі компоненттер уақыт пен құндылық жағынан тиімсіз болып табылады.

Бүкіл процесс сапатын қамтамасыз ету үшін тығыз байланысқан үш қадамнан тұрады:

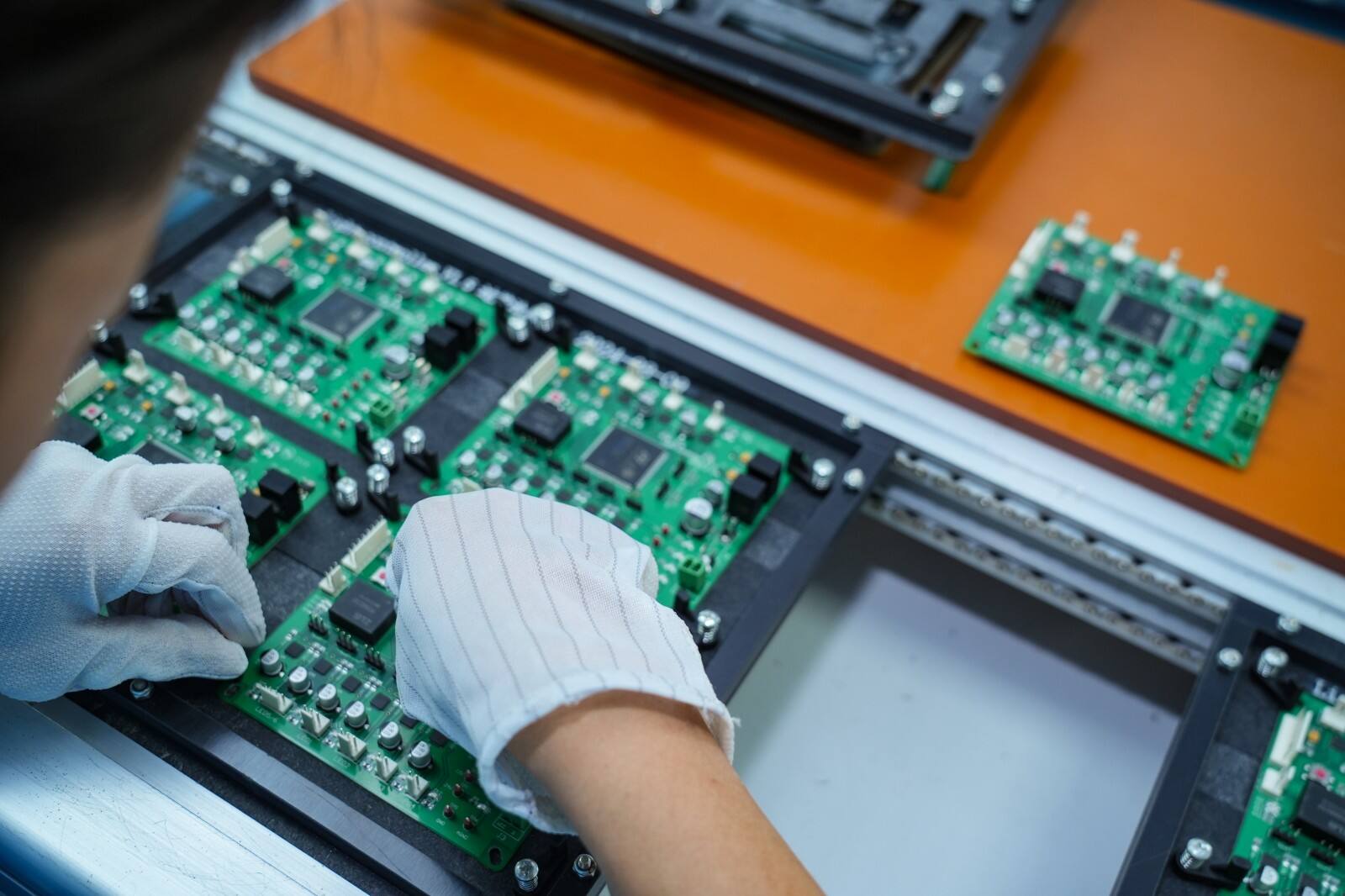

Бірінші қадам - компоненттерді енгізу: Жұмысшы немесе жартылай автоматты құрылғы өткізгіштердің ұзындығы резисторлар мен диодтар сияқты өнімдердің құрылымдық талаптарына сәйкес PCB тақтасындағы алдын ала дайындалған тесіктерге енгізіп, өткізгіштердің тақтаның артқы жағынан тиісті ұзындықта шығып тұруын қамтамасыз етеді, бұл қатынауға дайындық болып табылады.

Екінші қадам - қатынау және бекіту: Компоненттер орналастырылғаннан кейін қатынау (төменгі балқу температурасы бар металл қорытпасы) өткізгіштерді PCB пайдаланылатын алауалармен жалғастырып, ток өткізгіш жол құрайды. Зиян көлемде өндіруде әдетте толқынды қатынау қолданылады – PCB тасымалдаушы лентаның көмегімен балқыған қатынаудың толқыны арқылы өткізіледі, бұл бір операция аясында артқы жақты қатынауды аяқтайды. Жоғары температураға сезімтал компоненттер үшін басқа компоненттерге әсер етпейтін дәл мақсатты қатынау қолданылады, ыстық қатынауды дәл нысан алауаларына қолданып, оларды дәл қатынау қамтамасыз етеді.

Үшінші қадам - тазалау: Қатты балқытқаннан кейін қалдық флюсты еріткіш пен щетка көмегімен алып тастау керек, әйтпесе PCB-ні бүлдіруі немесе электрлік кедергі туғызуы мүмкін, сондықтан ұзақ мерзімді тұрақтылық қамтамасыз етіледі.

1. Біз компоненттерді сатып алу мен құрылғыны сынақтан өткізуге дейінгі толық процесстерді ұсынамыз, соның ісінде резисторлар мен коннекторлар сияқты стандартты компоненттерді немесе арнайы сипаттамалары бар арқылы-тесік құрылғыларды қоса алғанда, бір жақты және екі жақты қолмен балқыту мен толқынды балқыту процесстерін қамтиды. Дәл жинақтау кепілдігін береміз.

2. Сапаны басқару үшін біз автоматты оптикалық тексеру (AOI) әдісін қолданып, бұйымның пішінін тексереміз, электр тізбегінің үздіксіздігін тексеру үшін (ICT) тексеру құрылғысын және соңында өнімнің өнімділігі стандарттарға сәйкес келетінін тексеру үшін функционалды тексеруді қолданамыз. Сонымен қатар аралас арқылы-тесік және SMT жинау, кіші партиялық сынақ жасаудан үлкен көлемді өндіріске дейінгі әртүрлі сұраныстарға икемді түрде сәйкес келеміз.

күрделі жабдықтар, тәжірибелі техникалық топ және қатаң сапа басқару жүйесі арқылы біз автомобиль, өнеркәсіп және медицина салаларында тұрақты қызмет көрсеттеміз. Сізге шағын сериялық үлгілерді тексеру немесе ұзақ мерзімді сериялық өндіріс үшін сенімді әріптес керек болса, біз сізге сенімді қолдау көрсетеміз.

Жобаңызға сәйкес жинақтау әдісін таңдауда анықталмай жатсаңыз, өтініш, PCBally'ға хабарласыңыз. Біз өнімнің сипаттамаларына сәйкес кәсіби кеңестер береміз және әрбір PCB-ны дұрыс технологиялық процеске сәйкес ең жақсы жұмыс істеуін қамтамасыз етеміз.