Dəlik üzərində dövriyyə lövhəsi montajı elektron komponentlərin bərkidilməsi üçün klassik üsuldur. İş prinsipi sadədir: komponentlərin çıxıntıları PCB lövhəsində əvvəlcədən hazırlanmış dəliklərdən keçirilir və sonra hər iki tərəfdən lehimlənərək keçirici yol yaradılır. Kiçik partiyalar və ya həssas işlər üçün əl ilə lehimləmə, kütləvi istehsal üçün isə ümumiyyətlə dalğalı lehimləmə üsulu tətbiq olunur. Hər iki üsul komponentlərlə PCB arasındakı bağlantının etibarlılığını təmin edir.

Elektronik cihazlar əsasən bir- və ikiqatlı MXB-lərə əsaslanırdı və dəliklər vasitəsilə montaj əsas texnologiya idi. Daha sonra, çoxqatlı lövhələrin yayılması ilə səth montaj texnologiyası (SMT) yüksək sıxlığı və kiçik ölçülü olması səbəbindən əsas axına çevrildi. Hər halda, dəlikli komponentlər və delənmiş dəliklər daha çox yer tutur və nazik cihazların dizayn tələblərini ödəməsi çətinləşir. Bununla belə, bu, dəliklər vasitəsilə montajın aradan qaldırılacağı anlamına gəlmir: hələ 1980-ci illərdə bəzi proqnozlar onun yoxa çıxacağı barədə iddia edirdi, lakin bu texnologiya hələ də bir çox tətbiqlərdə istifadə olunur, hətta SMT ilə birlikdə istifadə edilir. Xüsusilə böyük sənaye avadanlıqları və yüksək güclü cihazlar ona daha çox əsaslanır. Birincisi, zədələnmiş komponentləri sökmək və təmir etmək SMT-yə nisbətən daha asandır. İkincisi, onun konstruksiyası yüksək temperatur və titrəmə kimi qətli-məhəl tələb edən mühitlərə dözümlü ola bilir.

1. Yüksək Güc və Böyük Komponentlərə Uyğun: Sənaye avadanlıqlarında istifadə olunan yüksək güc rezistorları və böyük konektorlar həcm baxımından böyükdür və böyük cərəyanlar daşıyırlar. Dəliklər vasitəsilə montaj bu komponentləri təhlükəsiz şəkildə saxlayır və yüksək güc tələblərinə cavab verir.

2. Sabit Qoşulmalar və Ətraf Mühitə Davamlılıq: Komponent pinqi pərələrdən keçirilir və hər iki tərəfindən lehimlənir, bu da ətraf mühit təsirlərinə, məsələn, vibrasiya və temperatur dalğalanmalara dözümlü olan yüksək mexaniki möhkəmlikli qoşulma yaradır və avtomobil və sənaye tətbiqləri kimi mürəkkəb mühitlərdə etibarlı işləməni təmin edir.

3. Əla Istilik Yayma Səmərəliliyi: Böyük komponentlər dəliklər vasitəsilə montaj edilərkən istilik pinq və lehim birləşmələri vasitəsilə sürətlə pərələrə ötürülür, bu da güclü elektronika kimi istilik yayma tələbləri olan tətbiqlər üçün uyğun edir.

4. Asan texniki xidmət: Zədələnmiş komponentləri yalnız dəmirin köməyi ilə lehim birləşmələrini əridərək çıxarmaq və əvəz etmək mümkündür, mürəkkəb avadanlıqların istifadəsinə ehtiyac yoxdur. Bu, tez-tez təmir tələb edən avadanlıqlar üçün xüsusilə əlverişlidir.

1. Məhdud dövr sıxlığı: Keçidlər və komponentlər özü böyük miqdarda yer tutur, platanın üzərində yerləşdirilə bilən komponentlərin sayını məhdudlaşdırır. Bu isə mobil telefonlar və çipsetlər kimi yüksək sıxlığa malik dizaynlara uyğun gəlmir.

2. Kiçikləşdirməyə maneçilik: Keçidli komponentlər SMT komponentlərindən daha böyükdür və dəliklərin açılması PCB-nin çəkisini və qalınlığını artırır, bu da portativ cihazlar üçün yüngül tələblərlə uyğunsuzdur.

3. İstehsalat səmərəliliyi və qiymət baxımından mənfi cəhətlər: Bir çox keçidli komponentlər əl ilə yerləşdirilməlidir, bu da kütləvi istehsalatı yavaşlatır. SMT-nin avtomatlaşdırılmış prosesilə müqayisədə keçidli komponentlər daha çox vaxt tələb edir və qiymət baxımından daha sərfəsizdir.

Bütün proses keyfiyyəti təmin etmək üçün bir-birinə sıx bağlı olan üç addımdan ibarətdir:

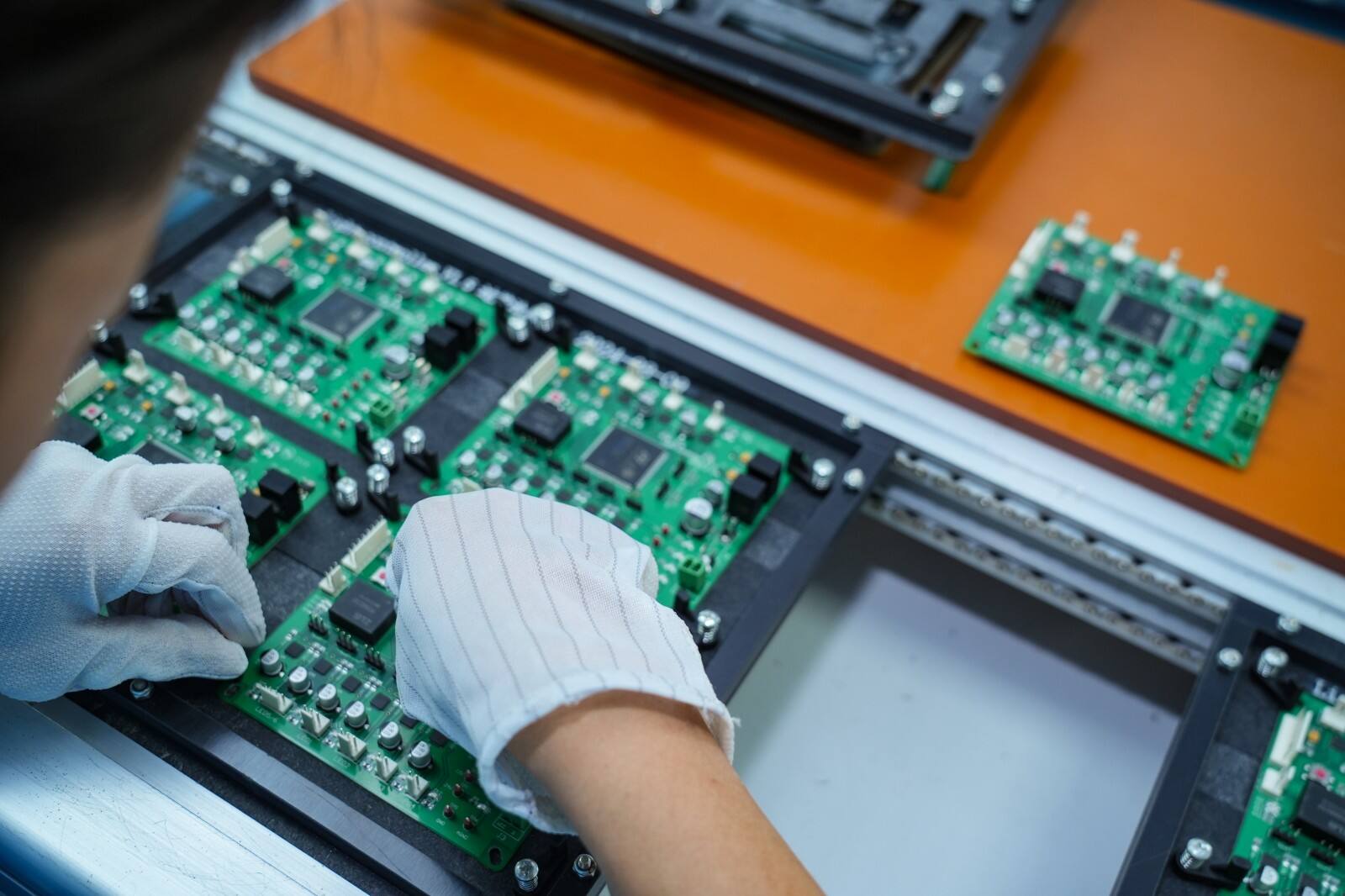

Birinci addım komponentlərin yerləşdirilməsidir: İşçi və ya yarımavtomatik avadanlıq dizayn tələblərinə uyğun olaraq rezistorlar və dioqlar kimi gedişləri olan komponentləri PCB üzərində əvvəlcədən hazırlanmış dəliklərə yerləşdirir və gedişlərin lövhənin arxasından müəyyən uzunluqda çıxmasını təmin edir, bu da solderinq üçün hazırlıqdır.

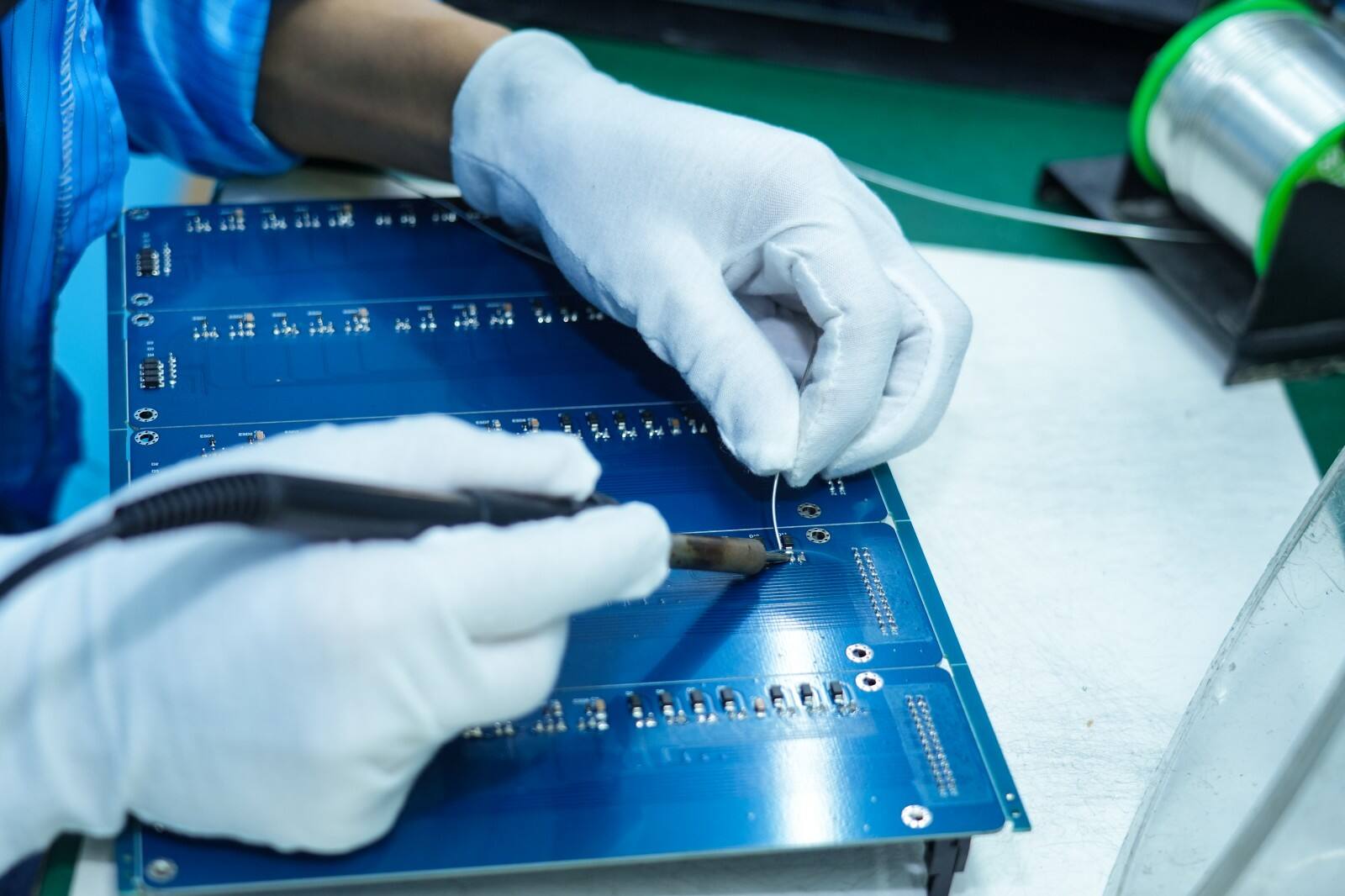

İkinci addım solderinq və möhkəmləməkdir: Komponentlər yerləşdikdən sonra solder (alçaq ərimə temperaturlu metal ərintisi) gedişləri PCB pəncələrinə birləşdirərək keçirici yol yaradır. Kütləvi istehsalda tez-tez dalğavari solderinq üsulundan istifadə olunur—PCB konveyer üzərində ərimiş solder dalğası ilə keçirilir və bir əməliyyatda arxa tərəfin solderinqi tamamlanır. Yüksək temperaturdan həssas komponentlər üçün seçməli solderinq tətbiq olunur ki, bu da hədəf solder birləşmələrinə dəqiq olaraq qızdırılmış solder tətbiq edilir və digər komponentlərin təsirlənməsini qarşısını alır.

Üçüncü addım təmizləməkdir: Qalay köməyi ilə birləşdikdən sonra qalıq artıqların dəmiri korroziyaya və ya elektrik müdaxiləsinə səbəb olmaması üçün həlledici və fırça ilə təmizlənməlidir və bu da uzunmüddətli sabitliyi təmin edir.

1. Biz komponentlərin alınmasından başlayaraq yekun məhsulun test edilməsinə qədər tam proses xidməti təqdim edirik. Bu isə rezistorlar və konnektor kimi standart komponentlərin əl ilə qalaylanmasını və ya dalğalı qalaylama kimi prosesləri əhatə edir. Həmçinin xüsusi spesifikasiyalara malik dərin dəlikli cihazlar üçün də dəqiq yığımı təmin edirik.

2. Keyfiyyət nəzarəti üçün avtomatik optik yoxlama (AOI) vasitəsi ilə lehim birləşmələrinin görünüşünü, dövrə daxili test (ICT) vasitəsi ilə elektrik keçiriciliyini və nəhayət, məhsulun iş funksiyasını yoxlamaqla məhsulun performansının standartlara uyğunluğunu təmin edirik. Həmçinin dərin dəlikli və SMT yığımının qarışıq formasını dəstəkləyirik və bu da kiçik sərbəst istehsal seriyasından böyük sərbəst istehsal seriyasına qədər müxtəlif tələbləri çevik şəkildə ödəyə bilir.

i̇rəli avadanlıqlara, təcrübəli texniki heyətə və sərt keyfiyyət idarəetmə sistemimizə malik olmaqla avtomobil, sənaye və tibb də daxil olmaqla müxtəlif sektordan olan sənayedə sabit xidmətlər təqdim etmişik. Kiçik partiyalı prototip təsdiqi və ya uzunmüddətli kütləvi istehsal təchizatçısı axtarırsınızsa, burada etibarlı dəstək tapa bilərsiniz.

Layihəniz üçün montaj üsulu ilə bağlı müəyyən olmasanız, xahiş edirik PCBally ilə əlaqə saxlayın. Məhsulunuzun xüsusiyyətlərinə əsaslanaraq peşəkar məslihət təqdim edəcəyik və hər bir PCB-nin uyğun proseslə optimal şəkildə işlədiyini təmin edəcəyik.