Монтирането на печатни платки с винтове е класически метод за монтиране на електронни компоненти. Начинът му на работа е прост: краищата на компонентите се поставят през предварително пробити отвори в платката и след това се запояват от двете страни, за да се създаде проводима връзка. Ръчното запояване е подходящо за малки серии или деликатна работа, докато вълновото запояване най-често се използва при масово производство. И двата метода гарантират сигурно свързване между компонентите и печатната платка.

В ранните дни електронните устройства предимно разчитаха на едно- и двуслоеви печатни платки, а технологията с монтиране чрез отвори беше основния метод. По-късно, с разпространението на многослойни платки, технологията с повърхностно монтиране (SMT) постепенно се превърна в основна, поради по-голямата плътност и миниатюризация. В края на краищата, компонентите с монтиране чрез отвори и пробитите отвори заемат повече място, което затруднява изпълняването на изискванията за дизайн на прецизни устройства. Въпреки това това не означава, че монтирането чрез отвори ще бъде изцяло заменено: въпреки че някои прогнозираха неговото изчезване през 80-те години на миналия век, то все още се използва в много приложения днес, често дори в комбинация с SMT. Големите индустриални машини и високомощните устройства особено зависят от нея. Първо, демонтажът и ремонтирането на повредени компоненти е много по-лесно в сравнение с SMT. Второ, неговата конструкция може да издържи на тежки условия като висока температура и вибрации.

1. Подходящ за високомощни и големи компоненти: Високомощните резистори и големите конектори, използвани в индустриални съоръжения, са както обемисти, така и пренасящи големи токове. Чрез монтиране на компоненти с осигурителни отвори (THT) се осигурява стабилно закрепване на тези компоненти, което отговаря на изискванията на високомощни приложения.

2. Стабилни връзки и устойчивост към външни фактори: Пиновете на компонентите минават през платката и се запояват от двете страни, създавайки високомеханична якост, която издържа на външни стресове като вибрации и температурни колебания, осигурявайки надеждна работа в сложни среди като автомобилни и индустриални приложения.

3. Отлична ефективност при отвеждане на топлина: Големите компоненти в комбинация с монтиране чрез отвори позволяват бързо прехвърляне на топлината към платката чрез пиновете и запояваните връзки, което я прави подходяща за приложения, изискващи ефективно отвеждане на топлина, като силови електронни устройства.

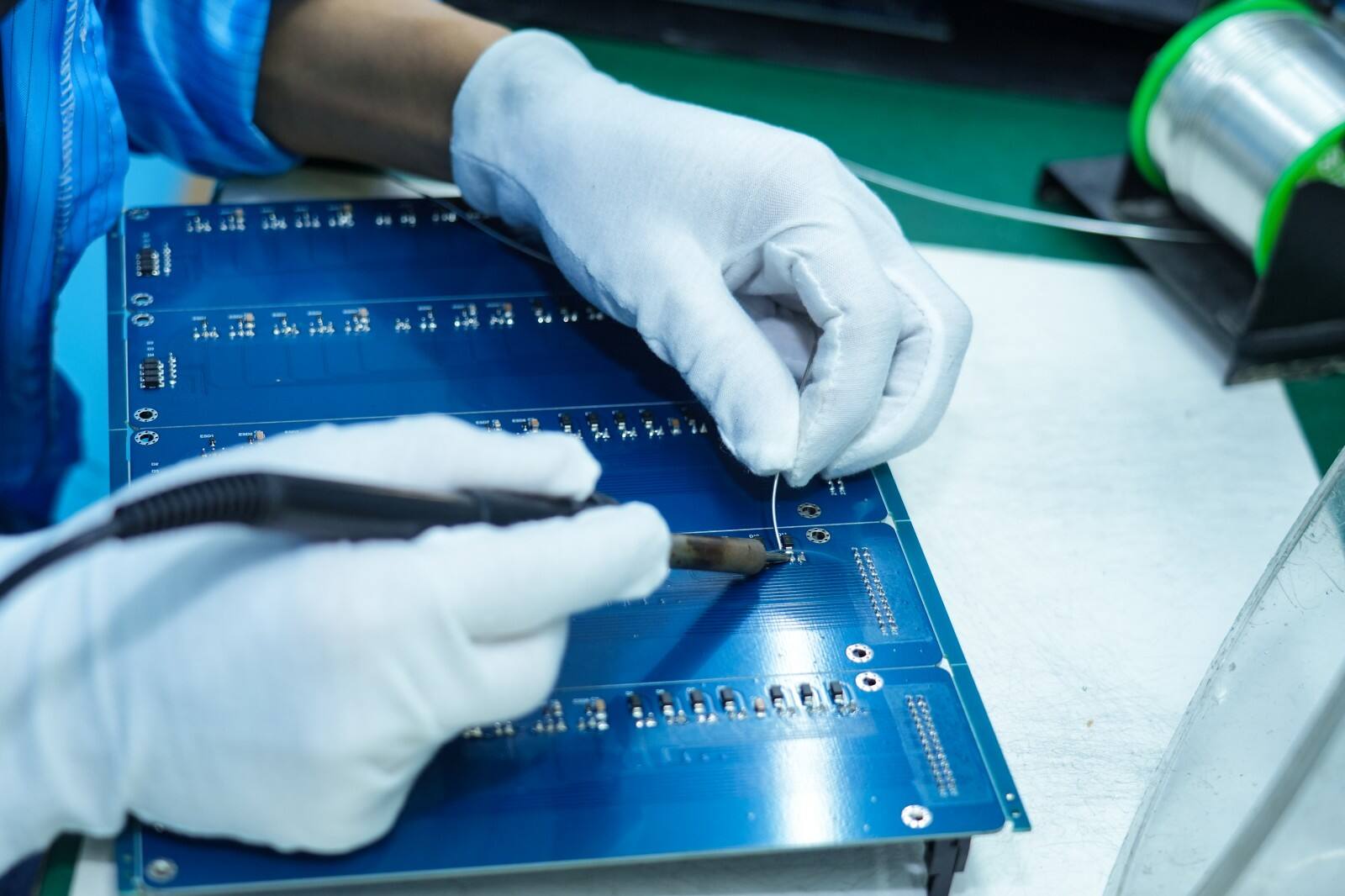

4. Лесна поддръжка: Повредени компоненти могат лесно да се отстранят и заменят чрез разтопяване на спояващите връзки с паяк, което елиминира необходимостта от сложни устройства. Това е особено подходящо за оборудване, което изисква честа поддръжка.

1. Ограничена плътност на веригите: Проводниците и самите компоненти заемат голямо количество пространство, което ограничава броя на компонентите, които могат да бъдат монтирани на печатна платка. Това го прави неподходящо за проекти с висока плътност като мобилни телефони и чипсетове.

2. Недостатъци за миниатюризиране: Компонентите с проводници са по-големи от SMT компонентите, а необходимостта от пробиване увеличава теглото и дебелината на печатната платка, което не отговаря на изискванията за лекота при преносимите устройства.

3. Недостатъци в ефективността на производството и разходите: Много от компонентите с проводници изискват ръчно поставяне, което забавя масовото производство. В сравнение с автоматизираните процеси на SMT, компонентите с проводници отнемат повече време и са по-скъпи.

Целият процес се състои от три стъпки, всяка от които е тясно свързана с другите, за да се осигури качество:

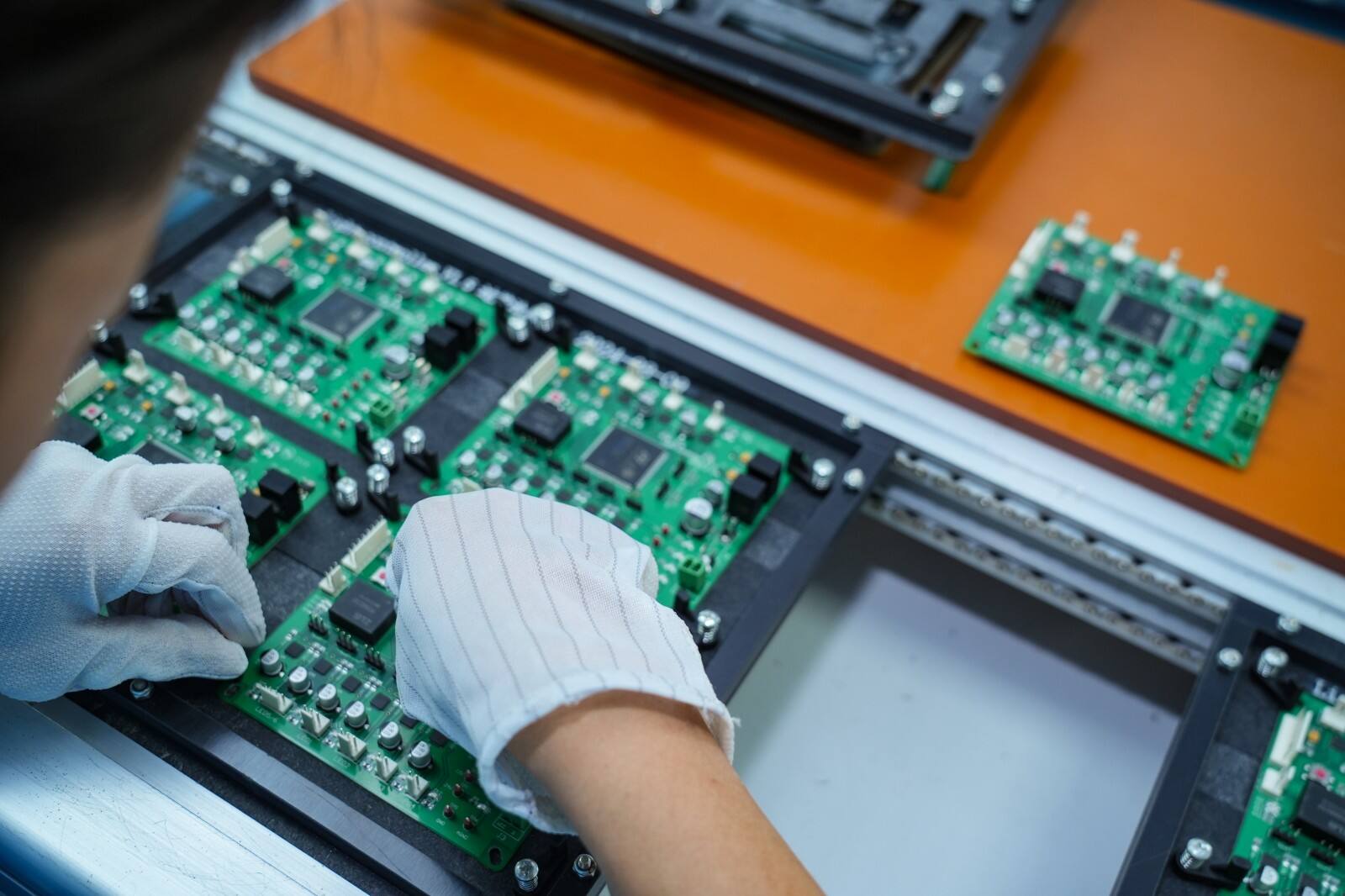

Първата стъпка е поставяне на компоненти: Работник или полуавтоматично оборудване поставя компоненти с изводи, като резистори и диоди, в предварително пробити отвори на печатната платка според изискванията на проекта, като се осигури подходящата дължина на изводите, които трябва да се подадат от задната страна на платката, за да се подготви за лъгане.

Втората стъпка е лъгане и фиксиране: След като компонентите са поставени, лът (сплав от метал с ниска температура на топене) свързва изводите с контактните площи на печатната платка, създавайки проводима връзка. В масовото производство често се използва вълново лъгане – печатната платка преминава през вълна от разтопен лът по транспортьор, като завършва лъгането от задната страна с една операция. За компоненти, които са чувствителни към високи температури, използва се селективно лъгане, при което горещ лът се прилага точно върху целевите лътани възли, за да се избегне въздействието върху други компоненти.

Третата стъпка е почистване: След като приключи процесът на лепене, остатъчният флюс трябва да бъде премахнат с разтворител и четка, за да се предотврати корозия на платката или възникване на електрически смущения, което гарантира дългосрочна стабилност.

1. Ние осигуряваме пълна процесна услуга от закупуване на компоненти до тестване на готовия продукт, включваща процеси като ръчно лепене на една и две страни и вълново лепене. Независимо дали става въпрос за стандартни компоненти като резистори и конектори, или за компоненти с осемлени отвори със специални спецификации, ние гарантираме прецизно монтиране.

2. За контрол на качеството използваме автоматичен оптичен инспекционен (AOI) метод, за да проверим визията на лепните връзки, тест с помощта на ин-съркит тестер (ICT) за верифициране на непрекъснатостта на електрическата верига, а накрая функционално тестване, за да се уверим, че продуктът отговаря на стандартите за представяне. Поддържаме също смесено монтиране на компоненти с осемлени отвори и SMT, гъвкаво удовлетворявайки разнообразни нужди от малки пробни серии до големи серийни производства.

3. С напреднала апаратура, екип от опитни специалисти и строга система за управление на качеството, ние осигуряваме стабилни услуги за различни индустрии, включително автомобилна, индустриална и медицинска. Независимо дали имате нужда от верификация на малка серия или доставчик за дългосрочно серийно производство, тук можете да намерите надеждна подкрепа.

Ако не сте сигурни за метода на сглобяване за Вашия проект, моля да се свържете с PCBally. Ще Ви предоставим професионални съвети, базирани на характеристиките на Вашия продукт, осигурявайки всяка PCB да работи оптимално с подходящия процес.