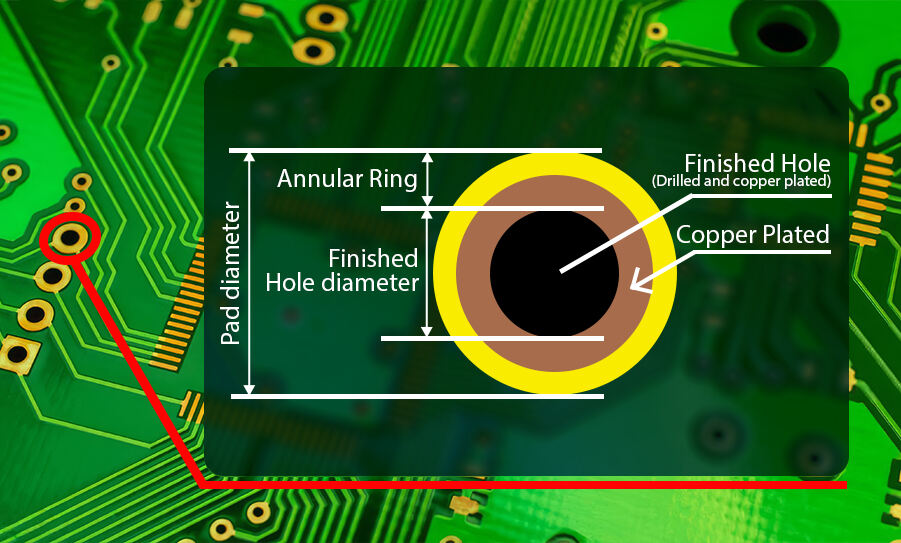

Кръгов пръстен представлява метална площадка с форма на поничка върху печатна платка (PCB), с отвор в центъра за поставяне на пинове или жици на компоненти. След завършване на лъгането, кръговият пръстен осъществява електрически контакт с пиновете на компонентите, вкараени в централния му отвор, по този начин реализирайки електрическата връзка между различните компоненти на печатната платка. Проектното качество и производството на този "поничков" елемент са от съществено значение за осигуряване на стабилност и надеждност на електрическото свързване на печатната платка.

Като цяло ширината на кръговия пръстен е равна на половината от разликата между диаметъра на площадката и диаметъра на свредлото. Например, ако диаметърът на свредлото е 10 mil, а диаметърът на площадката е 24 mil, ширината на кръговия пръстен ще бъде:

(24 - 10) / 2 = 7 mil

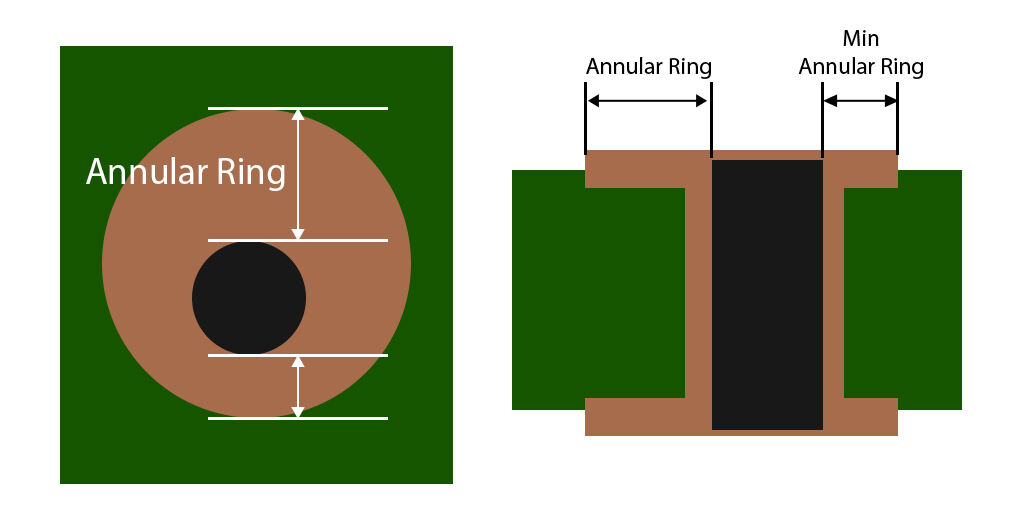

За да се подобри електрическото свързване, ширината на пръстена трябва да бъде достатъчно голяма. По време на процеса на проектиране, минималната ширина на пръстена трябва да бъде по-голяма или равна на минималната стойност, определена от проекта. Ако тя е по-малка от този размер, това може да повлияе на заваръчното свързване на компонентите. Освен това, това може също да доведе до пукване на контактната площадка (т.е. феноменът "нулев пръстен"), което означава, че областта, където веригата влиза в контактната площадка, е повредена, което намалява токоносимостта на веригата и дори може да повлияе на нейната нормална работа.

Обикновено минималната ширина на пръстена е 0,15 мм (6 mil), а диапазонът на диаметъра на пробиване (CNC) е от 0,2 мм до 6,3 мм. Ако се надвиши този диапазон, производителят може да начисли допълнителна такса. Препоръчва се преди поръчка да се запознаете със съответните производствени допуски и да оставите достатъчно място при проектирането на PCB виите, за да се осигури ширина на пръстена в допустимия диапазон, за да се гарантира стабилността на електрическото свързване.

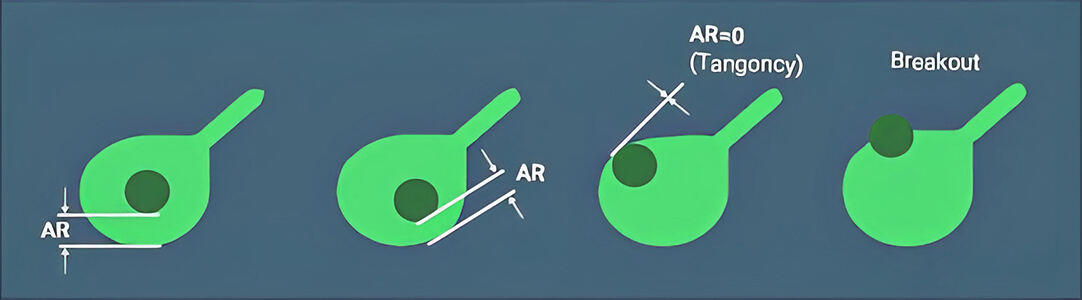

По време на производствения процес на PCB, инструментът за пробиване (бургия) ще бъде повлиян от различни променливи, което ще доведе до това, че позицията на пробиване може да не бъде напълно центрирана върху платката, а ще има определена грешка от отместване, което може да доведе до следните ситуации:

По време на процеса на проектиране и производство на печатни платки, нежелани ситуации като допиране и пробив трябва по възможност да се избягват.