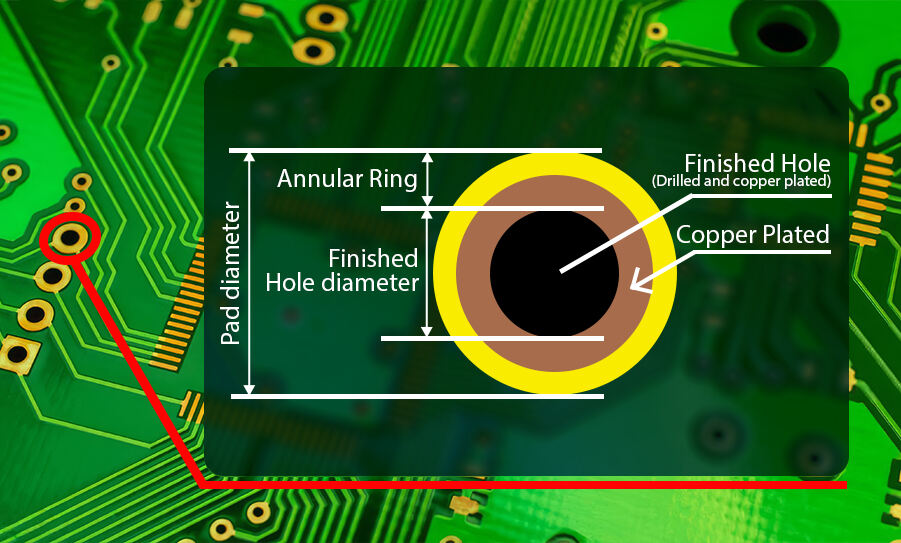

Un anillo anular se refiere a una almohadilla metálica con forma de dona en una PCB (placa de circuito impreso) con un orificio en el centro para insertar pines o cables de componentes. Una vez completada la soldadura, el anillo anular establece una conexión eléctrica con los pines de los componentes insertados en su orificio central, logrando así la conexión eléctrica entre los distintos componentes de la PCB. El diseño y la calidad de fabricación del "anillo" son cruciales para garantizar la estabilidad y fiabilidad de las conexiones eléctricas en la PCB.

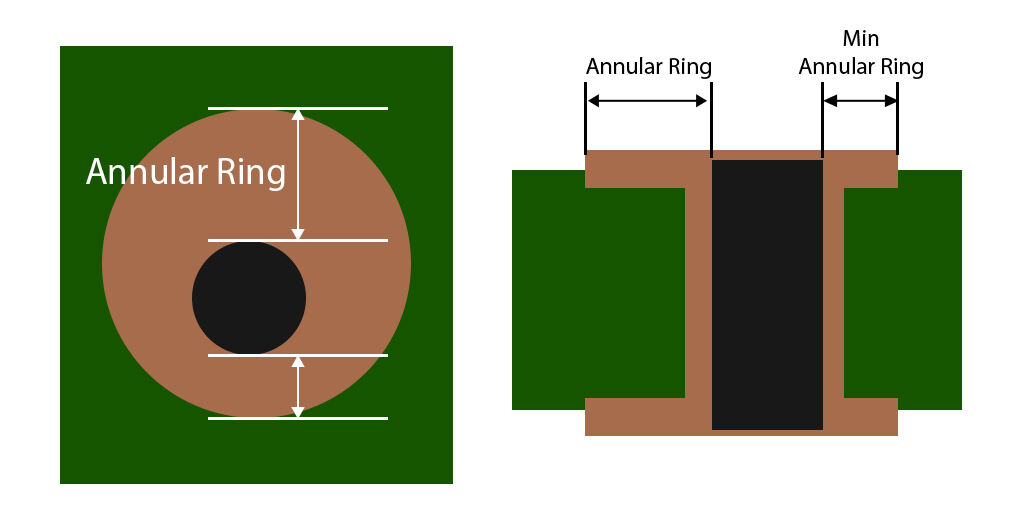

Generalmente, el ancho del anillo anular es igual a la mitad de la diferencia entre el diámetro de la almohadilla y el diámetro del taladro. Por ejemplo, si el diámetro del taladro es de 10 mil y el diámetro de la almohadilla es de 24 mil, el ancho del anillo anular será:

(24 - 10) / 2 = 7 mil

Para lograr una mejor conexión eléctrica, el ancho del anillo anular debe ser suficientemente amplio. Durante el proceso de diseño, el ancho mínimo del anillo anular debe ser mayor o igual al valor mínimo especificado en el diseño. Si es más pequeño que este tamaño, podría afectar la conexión de soldadura de los componentes. Además, también podría causar la ruptura del pad (es decir, el fenómeno del "anillo anular cero"), lo que significa que el área por donde el circuito entra al pad se daña, reduciendo la capacidad de conducción de corriente del circuito e incluso afectando su funcionamiento normal.

Normalmente, el ancho mínimo del anillo anular es de 0,15 mm (6 mil), y el rango de diámetro de perforación (CNC) es de 0,2 mm a 6,3 mm. Si se excede este rango, el fabricante podría cobrar un cargo adicional. Se recomienda conocer las tolerancias de fabricación correspondientes antes de realizar un pedido y reservar suficiente espacio al diseñar los vias del PCB para asegurar que el ancho del anillo anular se encuentre dentro de un rango aceptable, garantizando así la estabilidad de la conexión eléctrica.

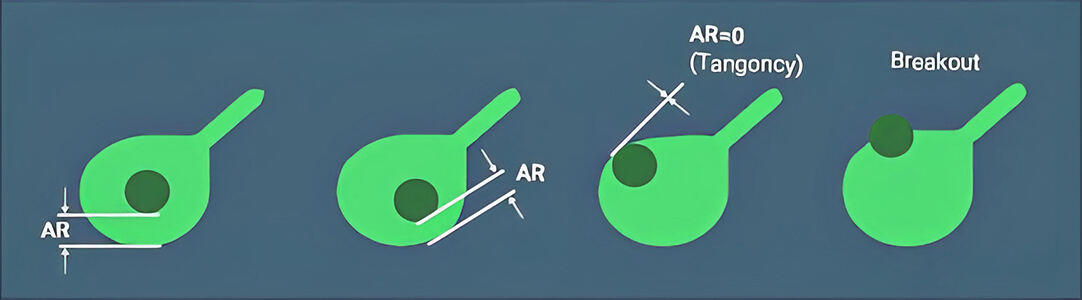

Durante el proceso de fabricación del PCB, la herramienta de perforación (broca) se ve afectada por diversas variables, lo que hace que la posición de perforación no siempre esté exactamente centrada en la marca, sino que puede presentar cierto error de desplazamiento. Pueden ocurrir las siguientes situaciones:

Durante el proceso de diseño y fabricación del PCB, se deben evitar en lo posible situaciones no deseadas como la tangencia y la rotura.