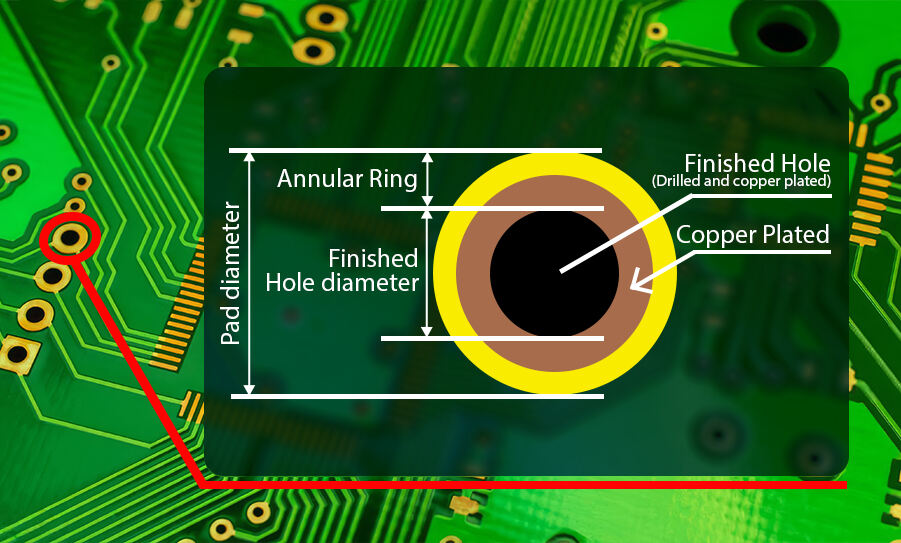

Cincin annular merujuk kepada tompok logam berbentuk donat pada PCB (papan litar bercetak) dengan lubang di tengah untuk memasukkan pin komponen atau wayar. Selepas penyolderan selesai, cincin annular akan membuat sambungan elektrik dengan pin komponen yang dimasukkan ke dalam lubang tengahnya, seterusnya mencapai sambungan elektrik antara pelbagai komponen pada PCB. Reka bentuk dan kualiti pembuatan "donat" ini adalah sangat penting untuk memastikan kestabilan dan kebolehpercayaan sambungan elektrik PCB.

Secara amnya, lebar cincin annular adalah bersamaan dengan separuh daripada perbezaan antara diameter tompok dan diameter gerudi. Contohnya, jika diameter gerudi adalah 10 mil dan diameter tompok adalah 24 mil, lebar cincin annular adalah:

(24 - 10) / 2 = 7 mil

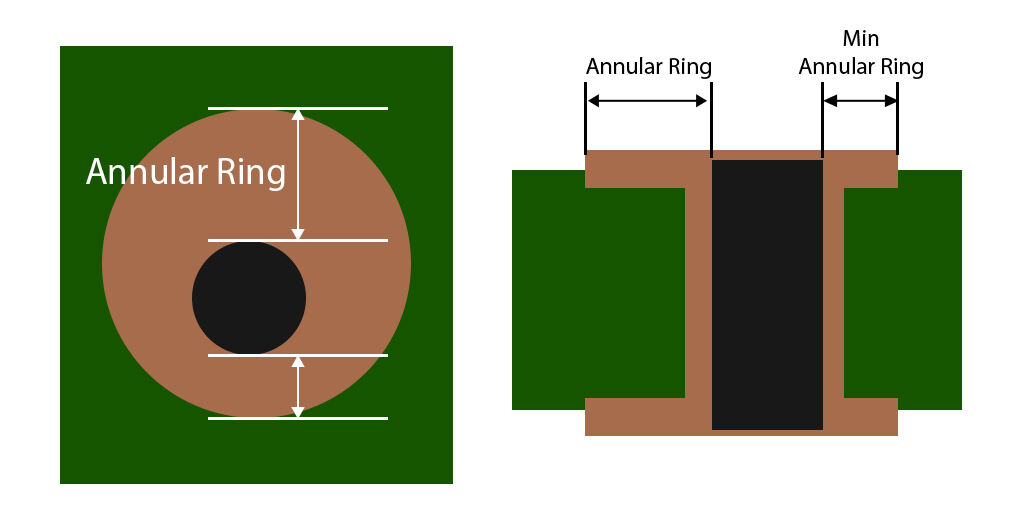

Untuk menjadikan sambungan elektrik lebih baik, lebar gelang anular perlu mencukupi. Semasa proses reka bentuk, lebar minimum gelang anular perlu sama atau melebihi nilai minimum yang dinyatakan dalam reka bentuk. Jika saiznya lebih kecil daripada nilai ini, ia mungkin akan menjejaskan sambungan solder komponen. Selain itu, ia juga mungkin menyebabkan kegagalan pad (iaitu fenomena "gelang anular sifar"), yang bermaksud kawasan di mana litar memasuki pad telah rosak, seterusnya mengurangkan kapasiti pengaliran arus litar dan malah mempengaruhi operasi normalnya.

Biasanya, lebar minimum bagi gelang annular ialah 0.15mm (6 mil), dan julat diameter keluaran (CNC) adalah dari 0.2mm hingga 6.3mm. Jika melebihi julat ini, pengeluar mungkin akan mengenakan bayaran tambahan. Disyorkan untuk memahami toleransi pengeluaran yang berkaitan sebelum membuat pesanan dan menyediakan ruang yang mencukupi semasa mereka bentuk vias PCB bagi memastikan lebar gelang annular berada dalam julat yang boleh diterima untuk memastikan kestabilan sambungan elektrik.

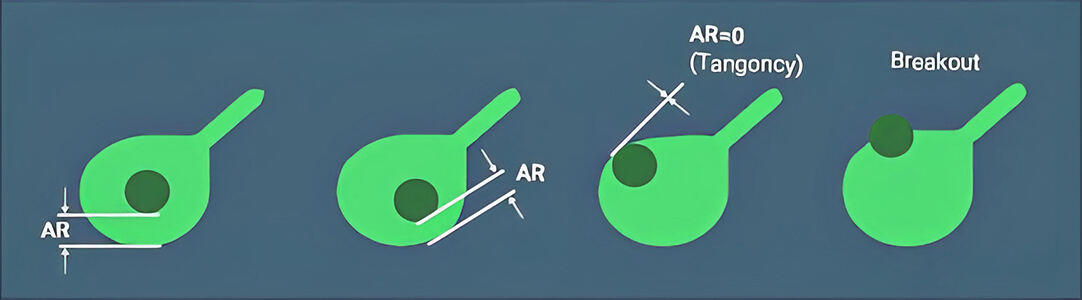

Semasa proses pengeluaran PCB, alat keluar (mata gerudi) akan dipengaruhi oleh pelbagai pemboleh ubah, menyebabkan kedudukan lubang yang dikeluarkan mungkin tidak sepenuhnya berada di tengah-tengah tompok, tetapi mempunyai ralat pesongan tertentu, situasi berikut mungkin berlaku:

Semasa proses reka bentuk dan pembuatan PCB, keadaan tidak diingini seperti keadaan tangen dan putus perlu dielakkan seboleh mungkin.