SMT bermaksud "Surface-Mount Technology." Pemasangan SMT melibatkan penggunaan peralatan automatik untuk meletakkan dan memateri komponen elektronik secara tepat di permukaan papan litar bercetak (PCB). Dengan kemajuan teknologi pintar, SMT telah menggantikan pemasangan lubang tradisional. Teknologi SMT meningkatkan automasi pengeluaran, secara ketara mengurangkan kos dan masa pengeluaran PCB, sambil juga menjadikan papan litar lebih kecil.

Pemasangan SMT mempunyai ciri piawaian, pemasangan secara automatik dan tanpa lubang. Kombinasi dengan penggunaan komponen yang lebih kecil, SMT menghilangkan keperluan untuk menggerudi berbanding pemasangan lubang tradisional, secara ketara mengurangkan kos dan mempercepatkan pengeluaran.

Dengan menggunakan komponen elektronik berpin pendek atau tanpa pin, SMT secara berkesan mengurangkan kebocoran induktans dan kapasitans yang diperkenalkan oleh pin, meningkatkan prestasi frekuensi dan kelajuan PCB serta memberikan kawalan haba yang lebih baik.

Dengan kemajuan teknologi yang berterusan, produk elektronik semakin menjadi pintar dan canggih, menyebabkan peningkatan keperluan pada ketumpatan pemasangan PCB. Teknologi SMT dapat menyelesaikan masalah ini dengan sempurna, menjadikan pemasangan PCB berketumpatan tinggi mungkin untuk dilakukan.

Pengeluaran secara automatik memastikan setiap sambungan solder dilakukan dengan betul, meningkatkan kebolehpercayaan dan kestabilan produk elektronik.

Komponen yang kecil dan teknologi SMT membolehkan penggunaan permukaan PCB digunakan dengan lebih efisien.

Proses standard syarikat kami mempunyai 16 langkah:

Kawalan Kualiti Masuk (IQC) memastikan kualiti semua komponen dan mengurangkan kesilapan penempatan bahan.

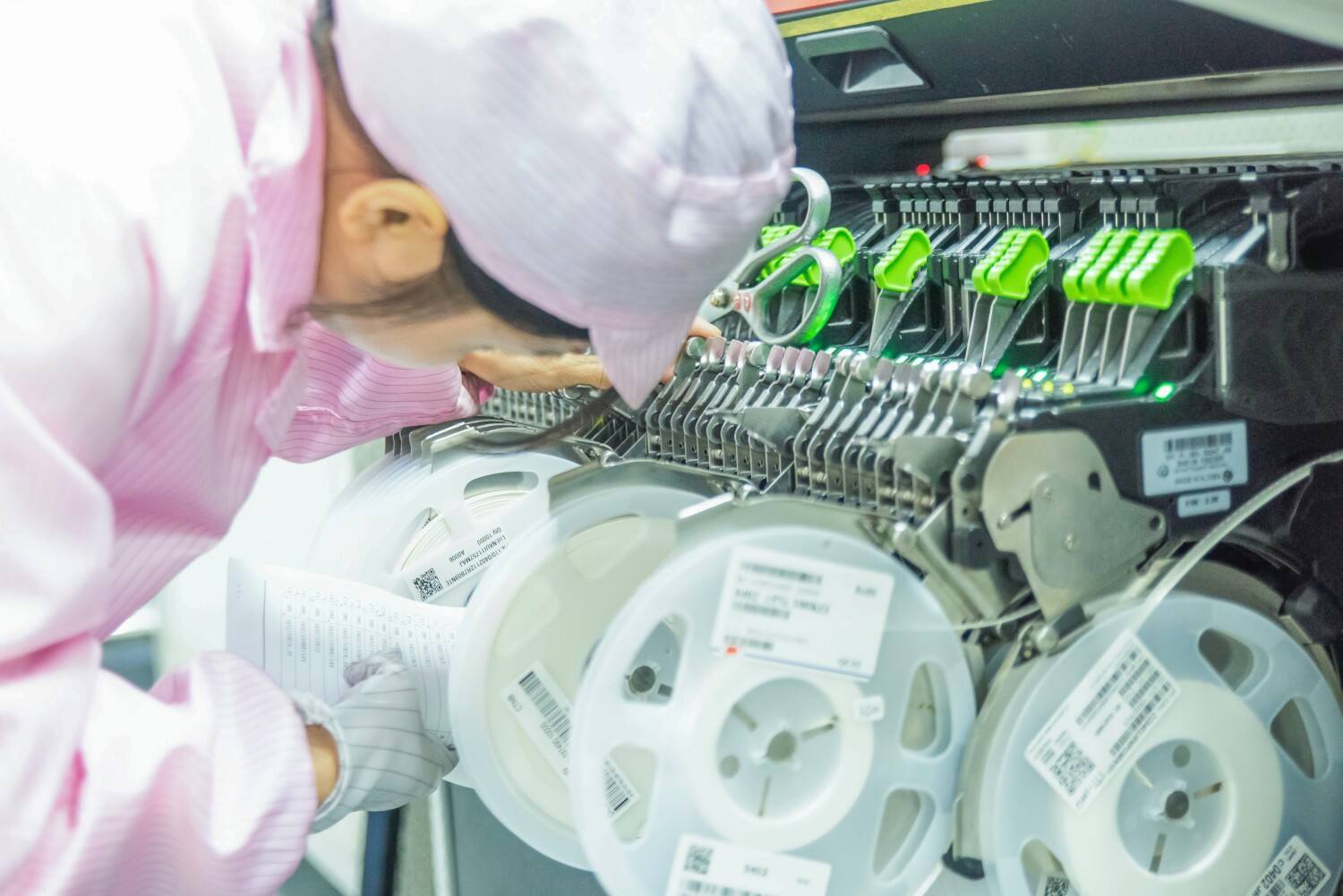

Semua bahan mempunyai kod QR unik. Imbas kod QR pada permulaan projek untuk mendapatkan jenis dan kuantiti komponen yang betul, memastikan penempatan yang tepat.

Papan PCB dihasilkan mengikut fail PCB, memastikan penempatan setiap tompok komponen adalah betul.

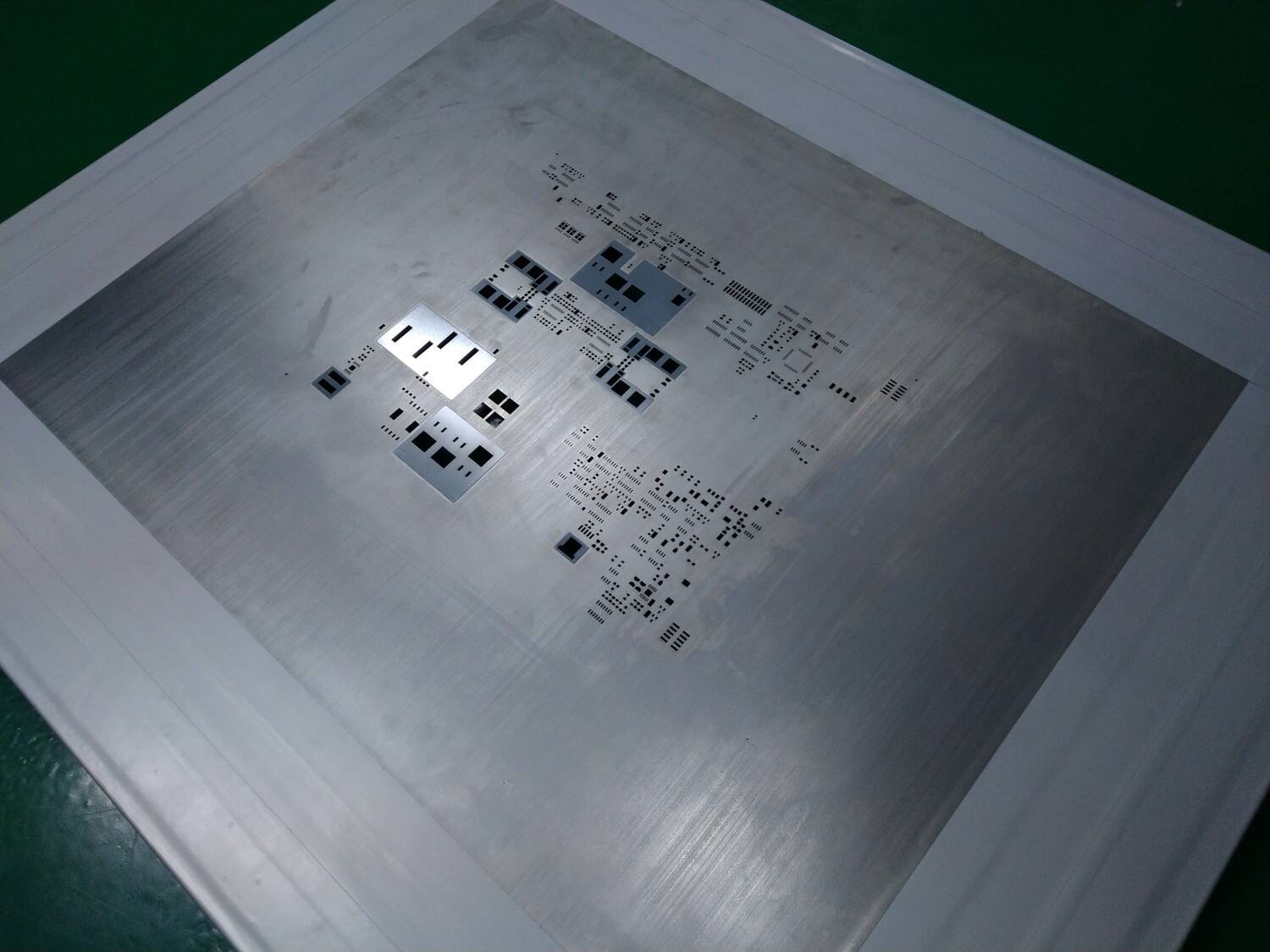

Tetingkap berlubang laser dihasilkan mengikut fail penempatan untuk pencetakan pes lelai.

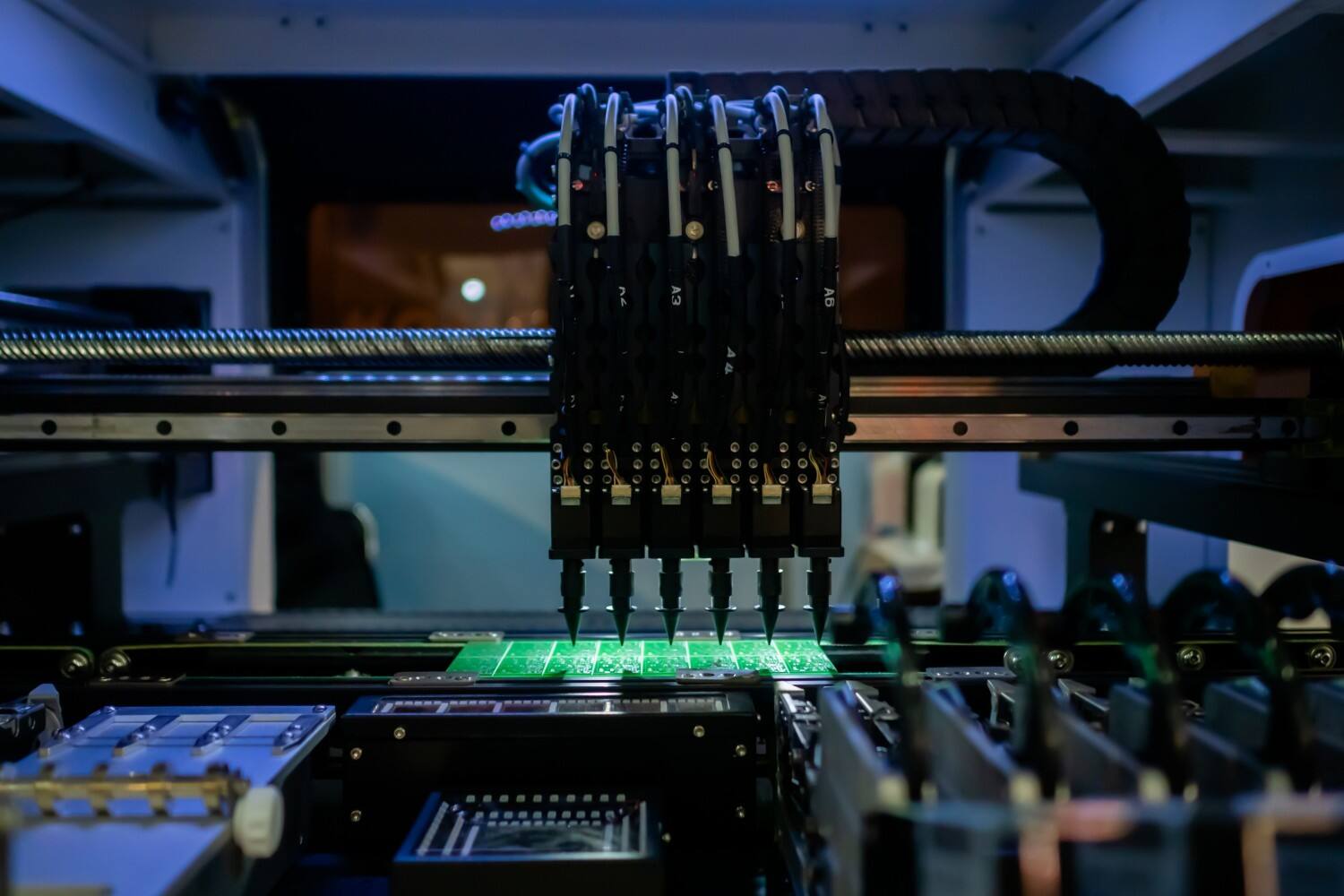

Pengaturcaraan mesin penempatan memastikan komponen elektronik ditempatkan dengan tepat di atas PCB.

Pita diambil dari gudang dan kod QR diimbas untuk memastikan pemuatan betul. Kesilapan dalam mengimbas kod QR dipaparkan, mengurangkan kesilapan penempatan.

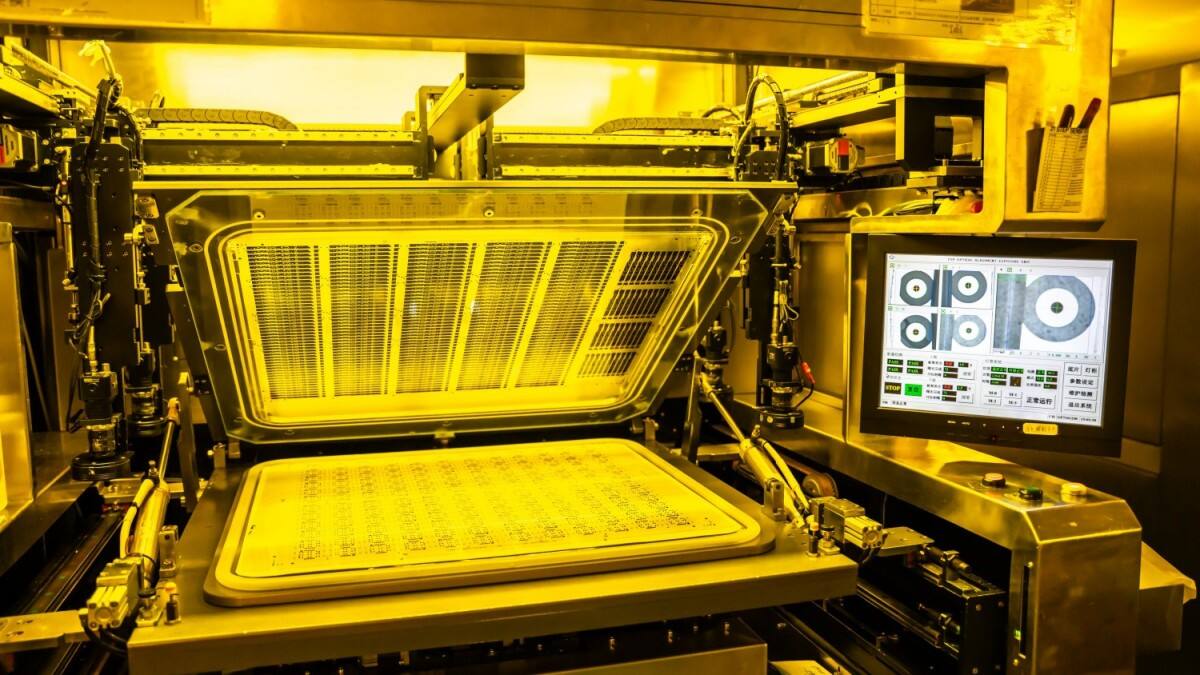

Loyang solder adalah campuran fluks dan timah. Ia disapukan pada tompok PCB menggunakan penyekik. Ketebalan stensil dan tekanan penyekik menentukan ketebalan loyang solder, menjejaskan kualiti penyolderan seterusnya.

Peralatan SPI digunakan untuk memeriksa ketinggian, keluasan, dan keperataan loyang solder bagi memastikan kualiti pencetakan.

Mesin penempatan SMT berketepatan tinggi dan kelajuan tinggi menempatkan komponen yang lebih besar daripada 0201 mengikut arahan program, dengan kapasiti pengeluaran melebihi 40,000 keping sejam.

Memeriksa loyang solder untuk memastikan pencetakan betul. Jika sebarang masalah dikesan, proses dikembalikan untuk dicetak semula.

Ketuhar reflow memanaskan pes ke solder ke 235-255°C dalam 10 zon suhu, mencairkan pes tersebut dan membenarkannya membentuk sambungan. Pes solder kemudian menyejuk dan memejal. Gas pemanas boleh berupa udara atau nitrogen.

peralatan AOI 3D digunakan untuk memeriksa kualiti sambungan solder, memberikan ketepatan yang lebih tinggi berbanding pemeriksaan 2D tradisional dan memastikan hasil penyolderan yang sangat baik.

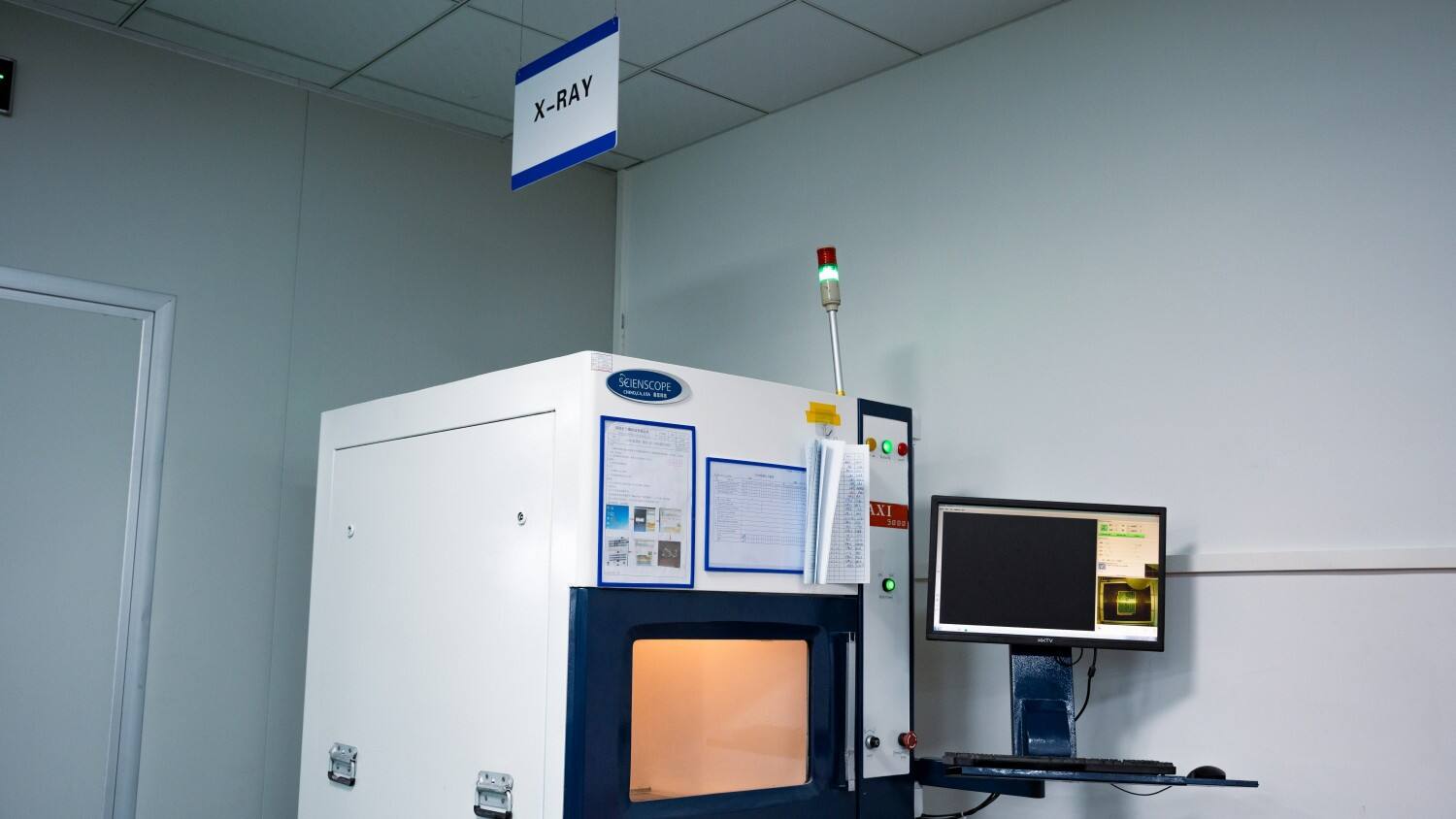

Digunakan untuk memeriksa sambungan solder di kawasan yang tidak kelihatan, seperti BGAs. Sinar-X boleh membezakan antara bahan dengan ketumpatan berbeza, memberikan imej hitam dan putih untuk menilai kualiti sambungan solder.

Keluarkan minyak permukaan dan flux yang tinggal untuk memastikan permukaan papan bersih.

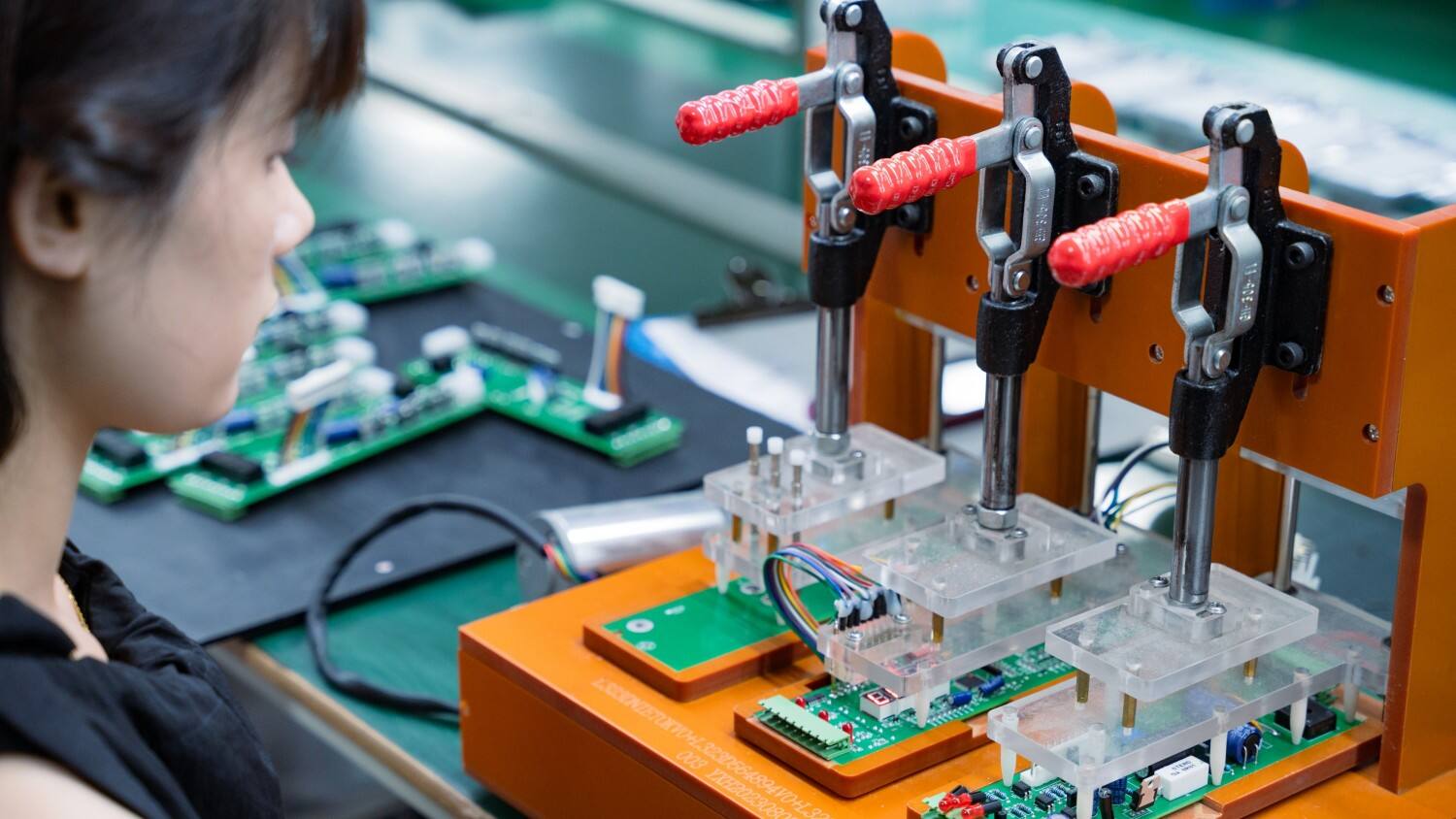

Lakukan ujian dan pemeriksaan akhir ke atas papan selepas penyolderan SMT.

Elektrik statik boleh merosakkan komponen elektronik tertentu, jadi pembungkusan anti-statik digunakan untuk memastikan pengangkutan yang selamat.

Bola solder terbentuk selepas penyaduran disebabkan oleh kelembapan berlebihan dalam peralatan atau tapak stensil yang kotor, yang berpotensi menyebabkan kegagalan elektrik.

Pemasangan solder kelihatan berjaya, tetapi pada kenyataannya, sambungan tidak kukuh, menghasilkan sentuhan yang kurang baik dan fungsi berintermiten.

Solder berlebihan menghubungkan dua pad, menyebabkan litar pintas. Ini biasanya disebabkan oleh cetakan pasta solder yang berlebihan. Cuba kurangkan ketebalan stensil.

Salah satu hujung komponen terangkat ke atas, berkemungkinan disebabkan oleh pemanasan pasta solder yang tidak sekata atau penempatan yang tidak betul.

PCBally adalah pengilang pemasangan PCB SMT berkelajuan tinggi, campuran tinggi dan isi padu tinggi secara global dengan lebih daripada 16 tahun pengalaman industri. PCBally mengendalikan lapan talian pengeluaran SMT yang canggih dan memberi perkhidmatan kepada pelanggan di seluruh dunia.