SMT tarkoittaa "Surface-Mount Technology" eli pintaliitosasennusteknologiaa. SMT-asennuksessa käytetään automaattista varustusta elektronisten komponenttien tarkan asennuksen ja juotannon tuloksena piirilevylle (PCB). Älykkään teknologian edetessä SMT on korvannut perinteisen reikäkierteisen asennustavan. SMT-teknologia parantaa valmistuksen automaatiota, vähentäen merkittävästi piirilevyjen valmistuskustannuksia ja -aikaa, samalla kun piirikortit ovat pienempiä.

SMT-asennuksessa on standardoitu, automatisoitu ja reiättömästi kiinnitettävät komponentit. Pienempien komponenttien käytön yhteydessä SMT poistaa tarpeen porata reikiä perinteisen reikäkierteisen asennuksen tavoin, mikä vähentää kustannuksia ja nopeuttaa tuotantoa.

SMT:n avulla voidaan tehokkaasti vähentää pinnien aiheuttaman parasiittisen induktanssin ja kapasitanssin vaikutusta käyttämällä lyhytpistepiirejä tai ilman johtimia olevia elektronisiä komponentteja, mikä parantaa PCB:n taajuus- ja nopeussuorituskykyä sekä lämmöntuotannon hallintaa.

Teknologian jatkuva kehitys on tehnyt elektroniikkatuotteista yhä älykkäämpiä ja monimutkaisempia, mikä lisää PCB-asennustiheyteen kohdistuvia vaatimuksia. SMT-teknologia ratkaisee tämän ongelman tehokkaasti ja mahdollistaa korkean tiheyden PCB-asennuksen.

Automaattinen tuotanto varmistaa, että jokainen juotosliitos on oikein juotettu, mikä parantaa elektroniikkatuotteiden luotettavuutta ja stabiilisuutta.

Pienet komponentit ja SMT-teknologia mahdollistavat tehokkaamman PCB:n pinta-alan käytön.

Yrityksemme standardiprosessissa on 16 vaihetta:

Saapuvan tuotteen laadunvalvonta (IQC) varmistaa kaikkien komponenttien laadun ja vähentää materiaalien asennusvirheitä.

Kaikilla materiaaleilla on yksilöllinen QR-koodi. Skannaa QR-koodi projektin alussa saadaksesi oikean komponenttityypin ja määrän, mikä varmistaa tarkan asennuksen.

PCB-levyt valmistetaan PCB-tiedoston mukaisesti, mikä varmistaa jokaisen komponenttipadan oikean asennon.

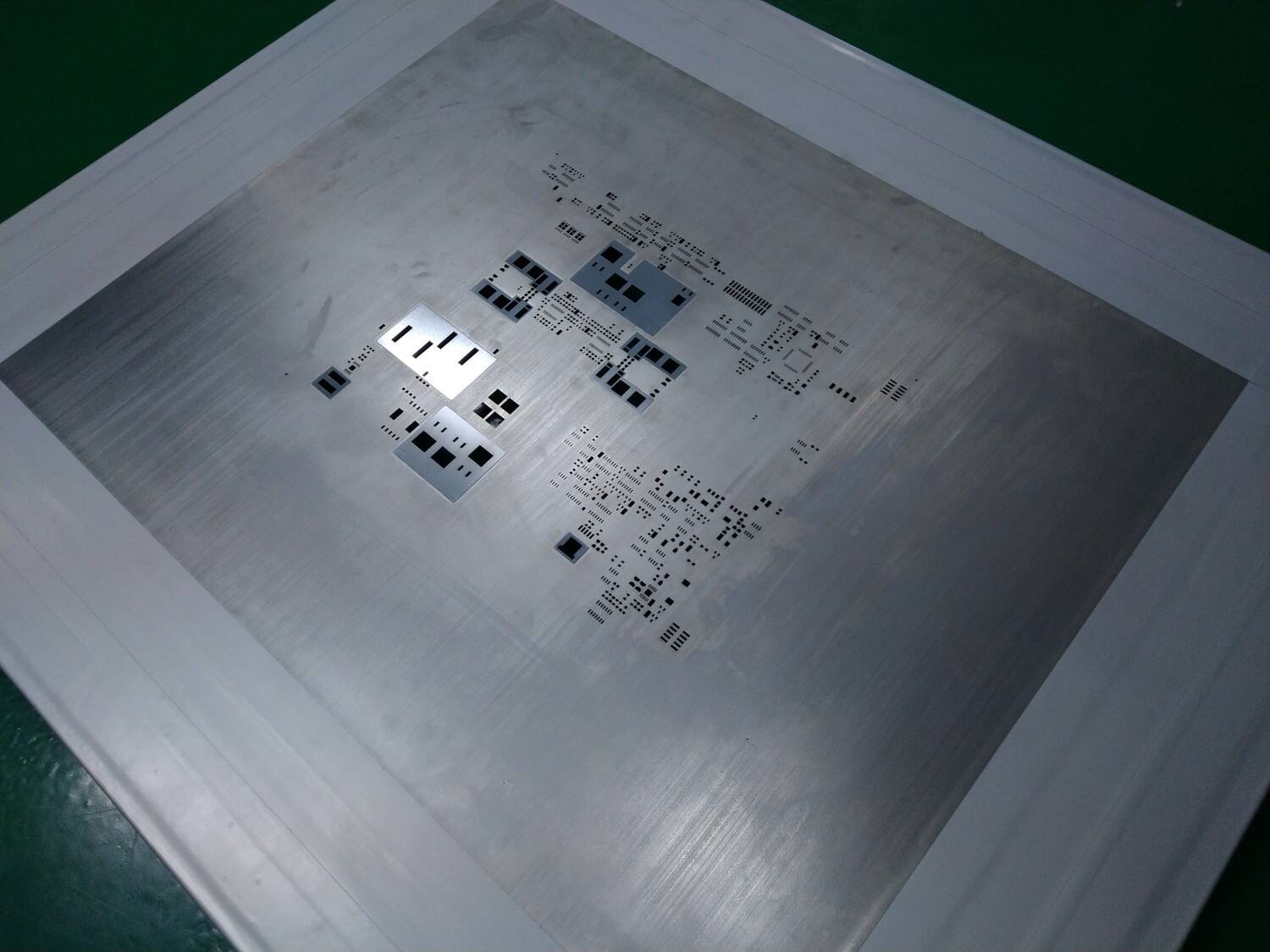

Laserilla perforoidut pohjat valmistetaan asennustiedoston mukaisesti juutteen painatusta varten.

Asetuskoneen ohjelmointi varmistaa elektronisten komponenttien tarkan asennon PCB:lle.

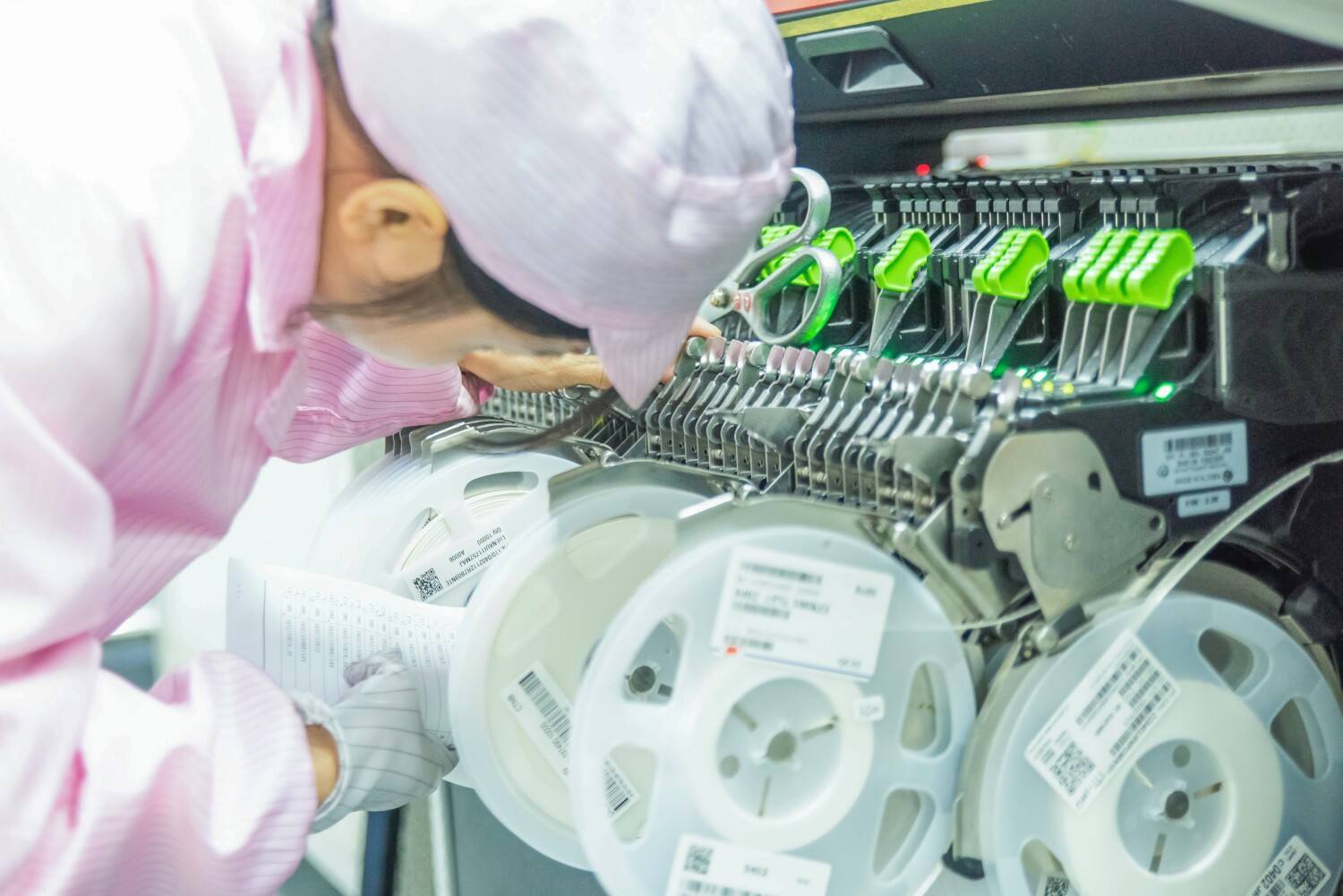

Nauhat haetaan varastosta ja QR-koodi skannataan varmistaakseen oikean latauksen. Skannauksessa tapahtuvat virheet näytetään, jolloin vähennetään asennusvirheitä.

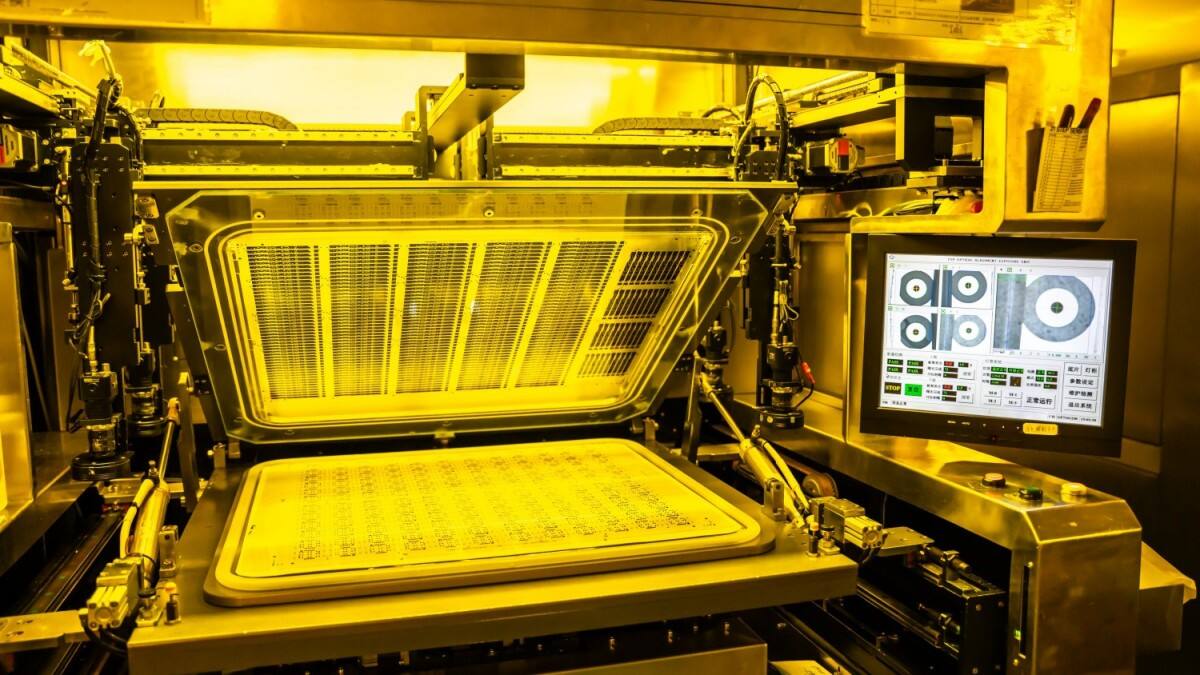

Juotosjauhe on seos fluksista ja tinasta. Sitä levitetään PCB-levyn kontaktialueille rakkelilla. Pohjalevyn paksuus ja rakkelin paine määrittävät juotosjauheen paksuuden, mikä vaikuttaa seuraavan juottamisen laatuun.

SPI-tarkastuslaitteistolla tarkastetaan juotosjauheen korkeutta, pinta-alaa ja tasaisuutta varmistetaan painatuksen laatu.

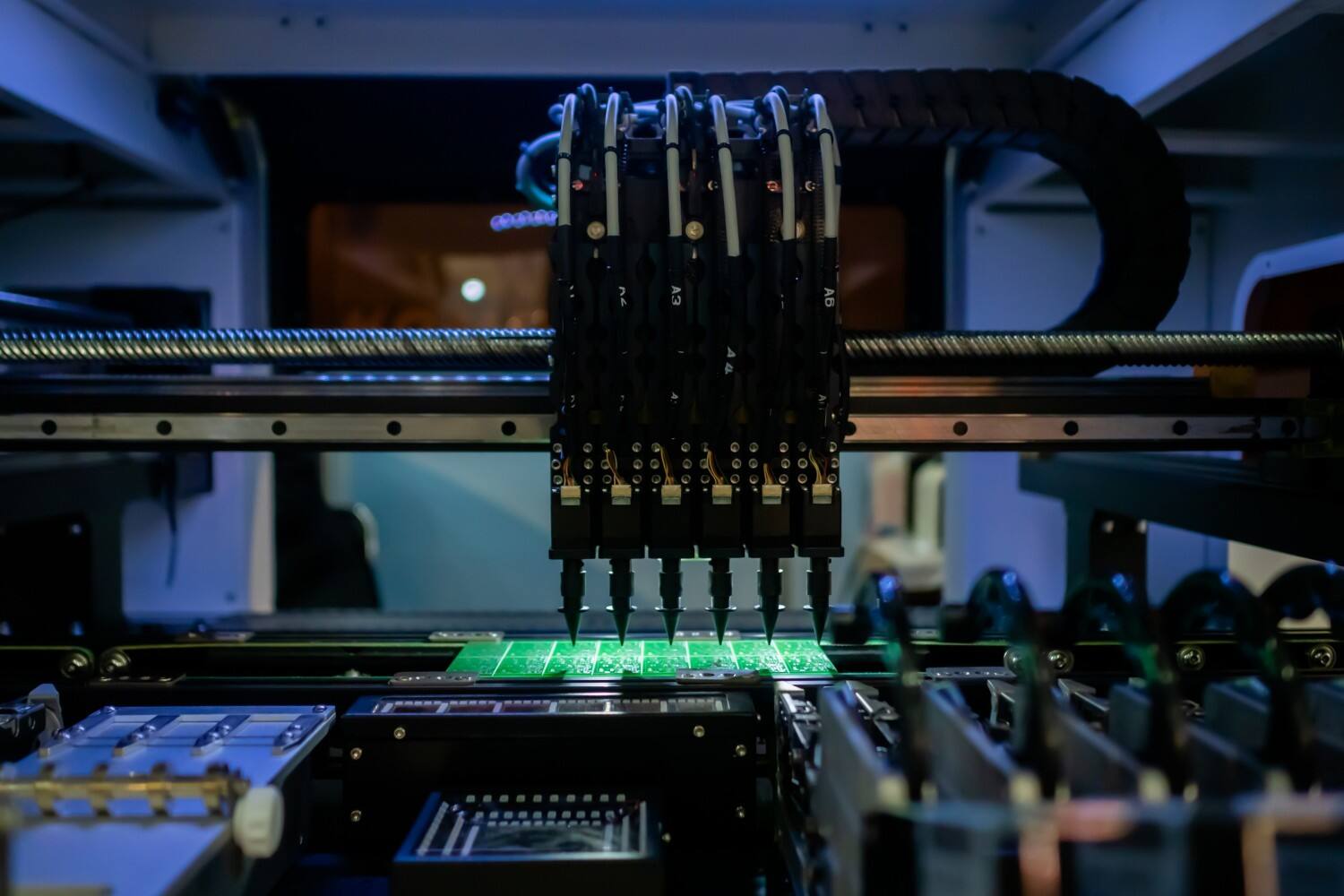

Korkean tarkkuuden ja nopean SMT-asennuskoneen avulla asennetaan komponentteja, jotka ovat suurempia kuin 0201, käyttäen valmistusohjelman ohjeita, tuotantokapasiteetti ylittää 40 000 kappaletta tunnissa.

Tarkastetaan juotosjauheen painatus. Jos ongelmia havaitaan, prosessi palautetaan uudelleenpainatukselle.

Reflow-uuni lämmittää juotteen 235–255 °C:n lämpötilassa 10 lämpötilavyöhykkeellä, jolloin juote sulaa ja muodostaa liitoksen. Juote jäähtyy ja kiinteytyy sen jälkeen. Lämmittämiseen voidaan käyttää ilmaa tai typpeä.

3D-AOI-laitetta käytetään juoteliitosten laadun tarkastukseen, mikä tarjoaa tarkemman tuloksen kuin perinteinen 2D-tarkastus ja varmistaa erinomaisen juotoksen.

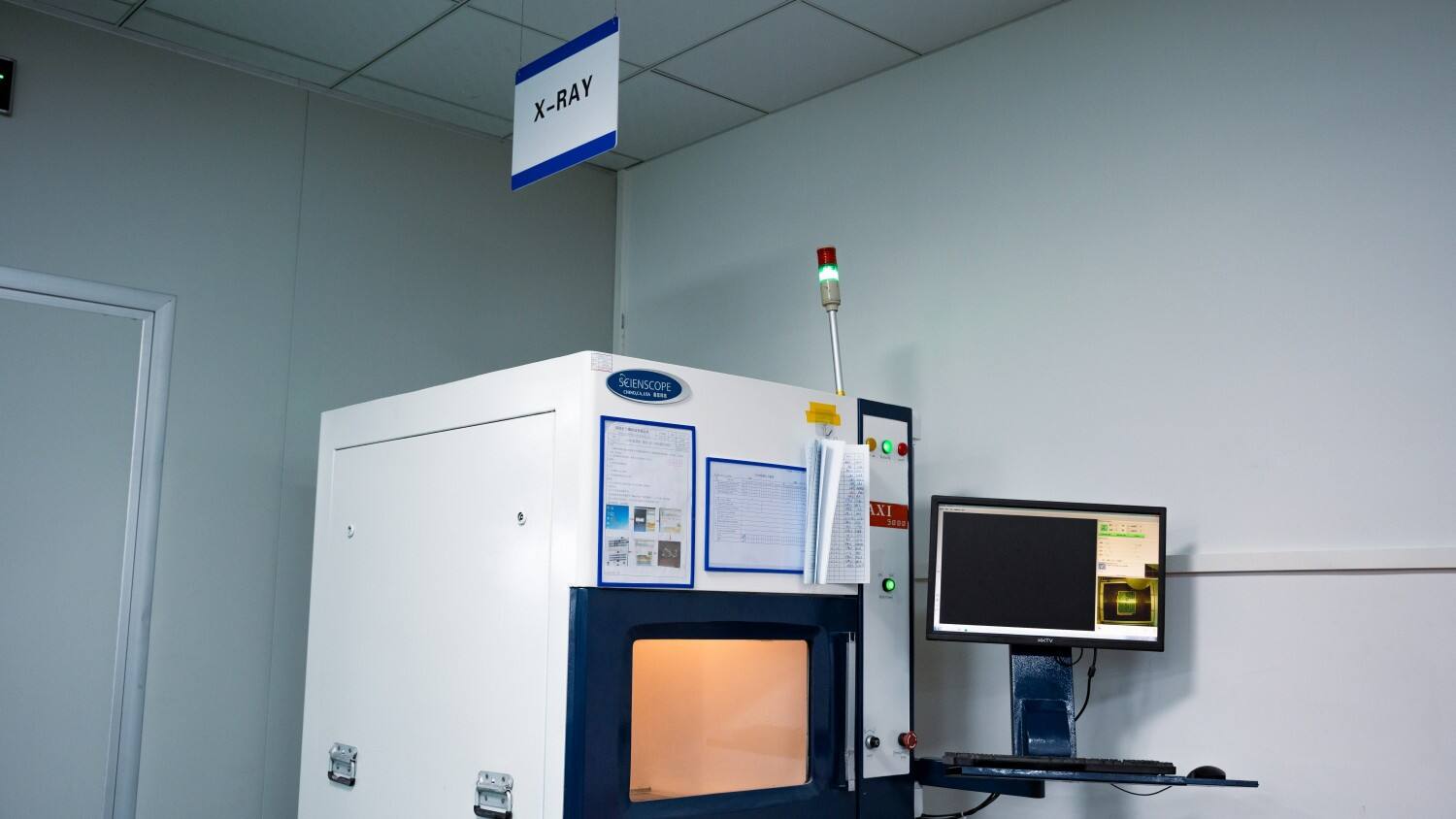

Röntgensäteitä käytetään näkymättömien alueiden, kuten BGAn, juoteliitosten tarkastukseen. Röntgensäteet voivat erottaa eri tiheyksisiä materiaaleja ja ne tuottavat mustavalkoisen kuvan juoteliitosten laadun arviointiin.

Poista pinnan öljy ja jäännösjuotesuola varmistaaksesi puhdan levyn pinnan.

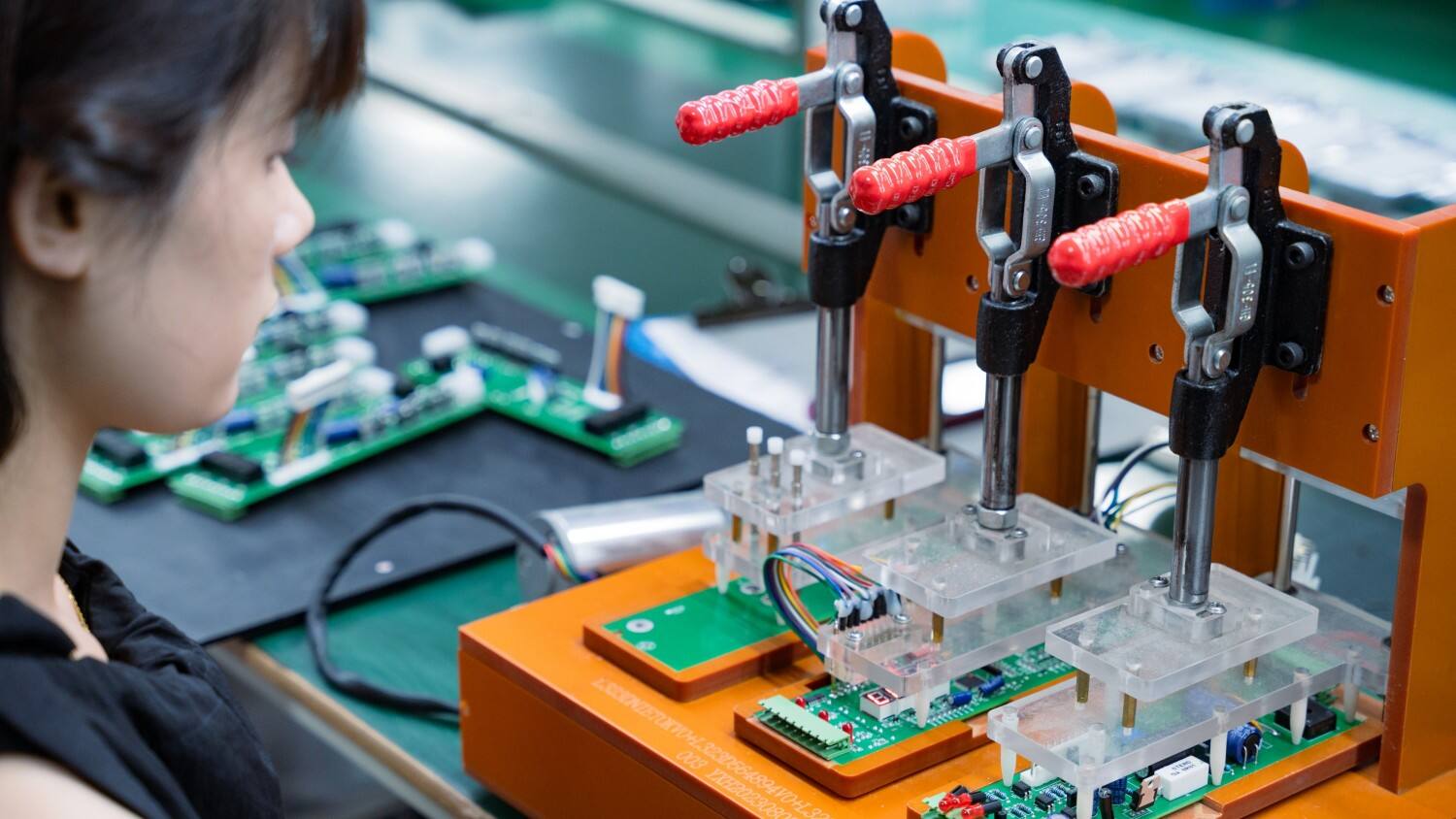

Suorita lopullinen testaus ja tarkastus levyistä SMT-juotoksen jälkeen.

Tilastollinen sähkö voi vahingoittaa tiettyjä elektronisiä komponentteja, joten tilastollista sähköä vastaan kestävää pakkausta käytetään varmistaakseen turvallisen kuljetuksen.

Juotoskuulat muodostuvat uudelleenjuottamisen jälkeen liiallisen kosteuden vuoksi laitteessa tai likaisen juotospohjan vuoksi, mikä voi aiheuttaa sähköisiä vikoja.

Juottaminen näyttää onnistuneelta, mutta todellisuudessa yhteys ei ole varma, mikä johtaa huonoon kontaktiin ja epäjatkuvaan toimintaan.

Liiallinen juotos yhdistää kaksi liitäntäpohjaa, mikä aiheuttaa oikosulun. Tämä johtuu yleensä juotospastan liiallisesta painatuksista. Kokeile paksuuden vähentämistä.

Komponentin toinen pää nousee ylös, mahdollisesti epätasaisen juotospastan lämmittämisen tai virheellisen sijoituksen vuoksi.

PCBally on maailmanlaajuinen, suuren sekoituksen, suuren tilavuuden ja nopean SMT:n PCB-asennuksen valmistaja, jolla on yli 16 vuoden kokemus alalta. PCBally toimittaa kahdeksaa edistynyttä SMT-tuotantolinjaa ja palvelee asiakkaita ympäri maailmaa.