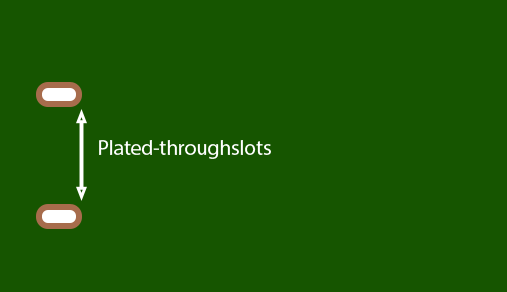

Pinnoitettu ura (PTS) on kuparilla pinnoitettu ura, joka sijaitsee painokortilla (PCB). Sitä käytetään saavuttamaan sähköiset yhteydet painokortin eri kerrosten välillä. Esittelen pinnoitettua uraa neljän näkökulman kautta: määritelmä, edut, suunnittelunäkökohdat ja valmistusprosessi.

Sähköpinnoitetyt urat viittaavat pitkiin uriin, joihin on käsitelty kuparilla. Niitä voidaan käyttää sähköisten yhteyksien muodostamiseen ja ne ovat tehokas tapa saavuttaa kuparipinnoitus painokortin läpiaukoihin. Sähköpinnoitetyt urat kuuluvat painokortin sisäiseen pinnoitusprosessiin, kun taas painokortin ulkoreunassa olevaa pinnoitusta kutsutaan reuna-alueen pinnoitukseksi.

Lovet voidaan määritellä pinnoitetuiksi läpimurraukseksi (PTH) tai pinnoittamattomiksi läpimurraukseksi (NPTH). Kun jyrsyleikkaus yhdistää ylemmän ja alemman kuparikerroksen, se muodostaa pinnoitetun läpimurrauksen (PTH). Pinnoitettuja lovia käytetään usein läpivirtauspakettien komponenttipin-liitännöissä, ja sekä pinnoitettuja että pinnoittamattomia lovia voidaan käyttää samanaikaisesti painotulostelevyillä (PCB).

Pinnoitetut lovit sopivat paremmin kuin standardit pyöreät reiät komponenteille, joiden johtimissa on suorakulmainen muoto. Hyödyt sisältävät:

Suunnitteluvaiheessa jokaisen pinnoitetun läpivientiraunan pituus ja leveys on merkittävä tarkasti ja kuvattava valmistuspiirroksissa, jotta valmistajat voivat selvittää käsittelyvaatimukset.

EDA-suunnittelutyökaluissa voit määrittää pinnoitettuja läpivientiraunoja lisäämällä elliptisiä reikiä. Voit myös määrittää nämä raunot Gerber-tiedoston mekaanisella kerroksella. Jos suunniteltu tiedosto ei sisällä mekaanista kerrosta, voit lisätä mekaanisen kerroksen ja määrittää raunot sinne.

Lisäksi suositellaan README-tiedoston sisällyttämistä, jossa dokumentoidaan selkeästi läpivientiraunon pinnoitusvaatimukset takaamaan tarkka viestintä.

PCBallyn valmistaman metallitun platin läpiviivan minimileveys on 0,5 mm, ja ei-metallitun platin läpiviivan minimileveys on 0,8 mm.

1. Jyrsintä: Käytä jyrsinkalaa jyrsimään tarpeen mukaisen kokoisia uria PCB-materiaaliin ja poista pinnan ylimääräinen kuparikerros muodostamaan liitännät, johdot ja muut rakenteet;

2. Porauksen puhdistus: Puhdista urat suunnittelun mukaisesti ja poista jäännöksiä;

3. Kemiallinen kuparipinnoitus: Käytä samaa kemiallista kuparipinnoitusprosessia kuin läpivirtapiirroissa pinnoitettaessa uran sisäseinämät, jotta niissä on erinomainen sähkönjohtavuus;

4. Pinnan käsittely: Suorita vaadittavat jälkikäsittelyprosessit, kuten kulta- ja tinauuteet.

Yleensä ottaen kun käsitellään läpivirtakomponentteja, joissa on suorakulmaiset tai epästandardipinnit, jos pyöreitä reiäsiä käytetään edelleen, reiässä jää tilaa yli. Tämän ongelman välttämiseksi tulisi mukauttaa urat, jotka vastaavat komponenttipinnojen muotoa, jotta saavutetaan parempi istuvuus.