SMT significa "Tecnología de Montaje Superficial". El ensamblaje SMT consiste en utilizar equipos automatizados para colocar y soldar con precisión componentes electrónicos en la superficie de una placa de circuito impreso (PCB, por sus siglas en inglés). Con el avance de la tecnología inteligente, SMT ha reemplazado al ensamblaje tradicional por orificios. La tecnología SMT mejora la automatización de la fabricación, reduciendo significativamente los costos y el tiempo de producción de las placas PCB, además de hacer que las placas de circuito sean más pequeñas.

El ensamblaje SMT presenta un montaje estandarizado, automatizado y sin orificios. Combinado con el uso de componentes más pequeños, SMT elimina la necesidad de perforar en comparación con el ensamblaje tradicional por orificios, reduciendo significativamente los costos y acelerando la producción.

Mediante el uso de componentes electrónicos de terminales cortos o sin terminales, la tecnología SMT reduce eficazmente la inductancia y la capacitancia parásita introducidas por los terminales, mejorando el rendimiento de frecuencia y velocidad de la PCB, así como controlando mejor la generación de calor.

Con el continuo avance tecnológico, los productos electrónicos se están volviendo cada vez más inteligentes y sofisticados, lo que incrementa las exigencias sobre la densidad de ensamblaje de PCB. La tecnología SMT resuelve perfectamente este problema, haciendo posible el ensamblaje de PCB de alta densidad.

La producción automatizada asegura que cada unión de soldadura se realice correctamente, mejorando la confiabilidad y estabilidad de los productos electrónicos.

Los componentes pequeños y la tecnología SMT permiten una utilización más eficiente del área superficial de la PCB.

El proceso estándar de nuestra empresa tiene 16 pasos:

El Control de Calidad de Entrada (IQC) asegura la calidad de todos los componentes y reduce los errores en la colocación de materiales.

Todos los materiales tienen códigos QR únicos. Escanee el código QR al inicio de un proyecto para obtener el tipo y cantidad correctos de componentes, asegurando una colocación precisa.

Las placas PCB se producen según el archivo PCB, asegurando la colocación correcta de cada pad de componente.

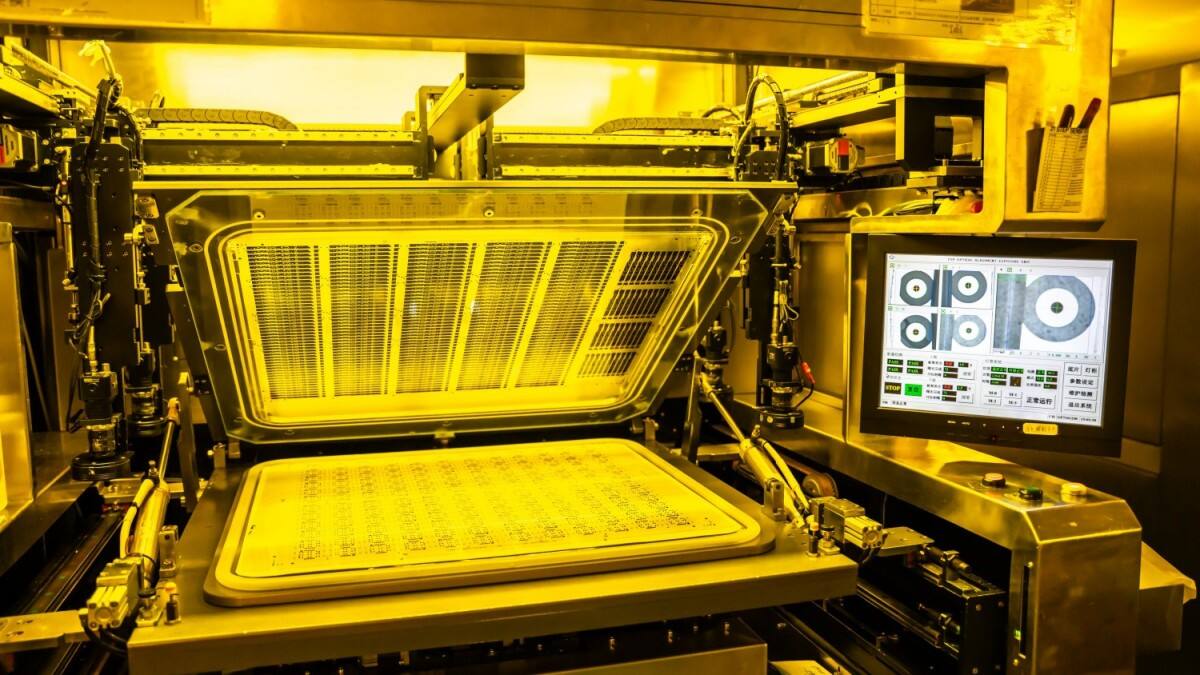

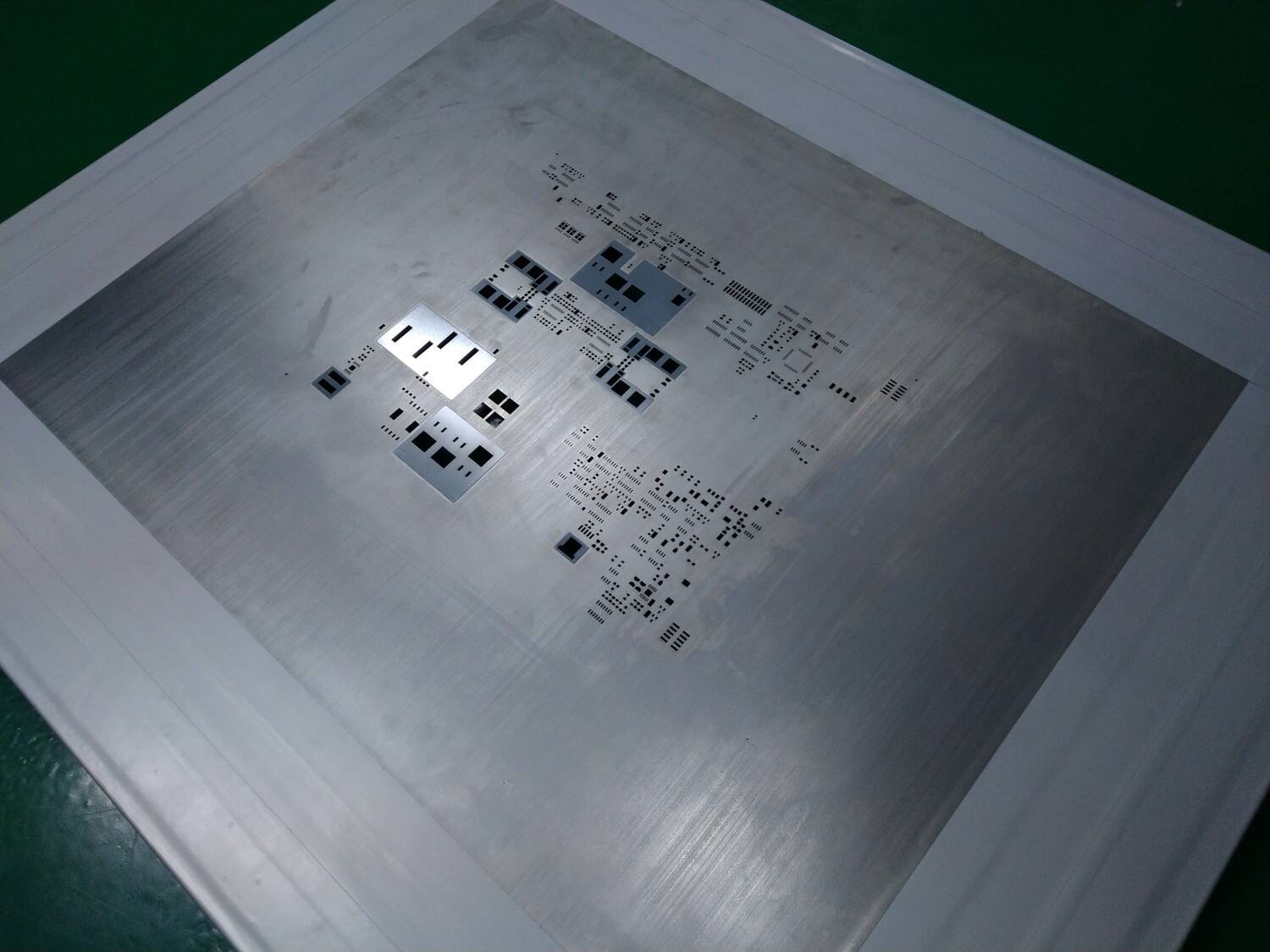

Se producen plantillas perforadas por láser según el archivo de colocación para la impresión de pasta de soldadura.

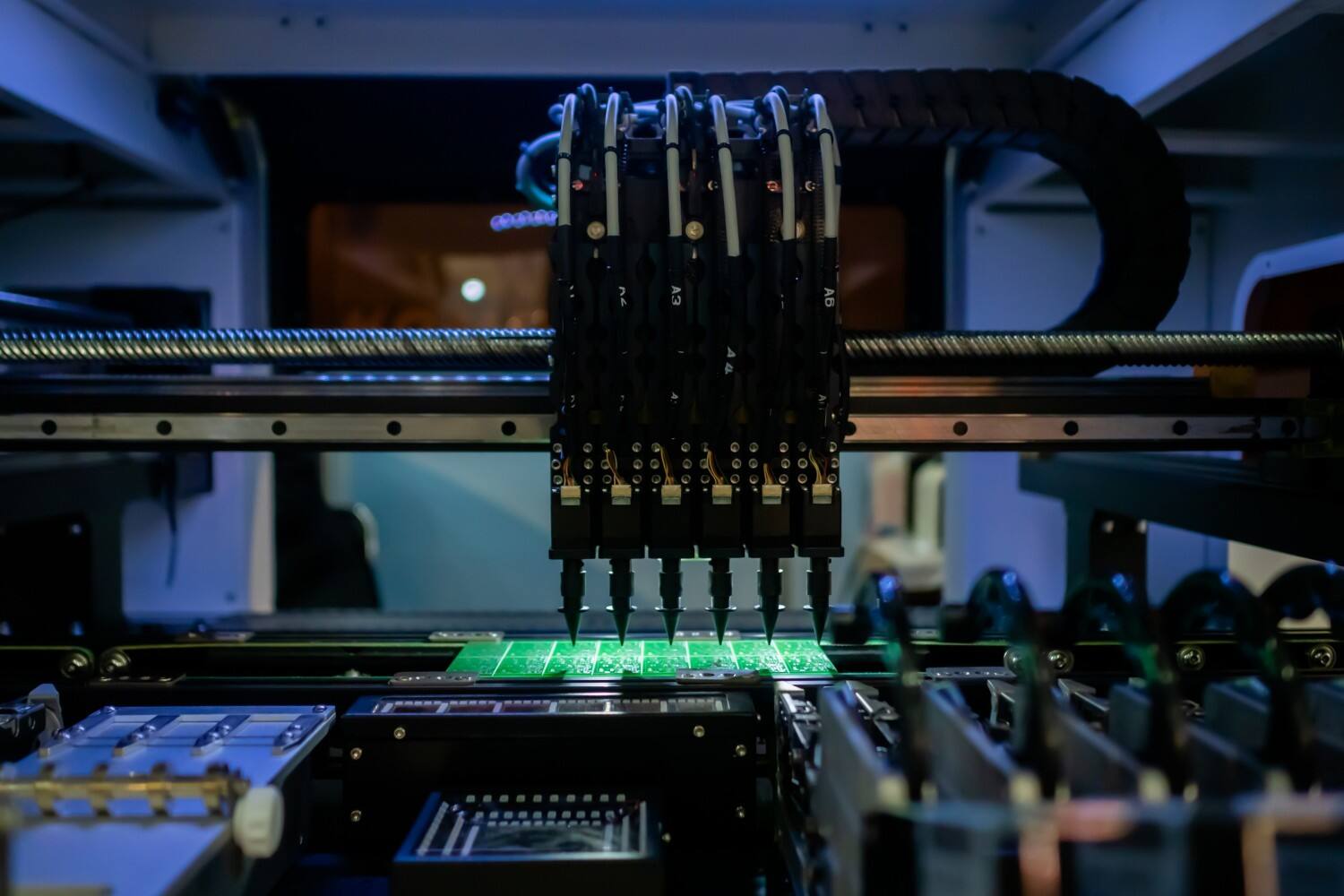

La programación de la máquina de colocación asegura la colocación precisa de componentes electrónicos en la PCB.

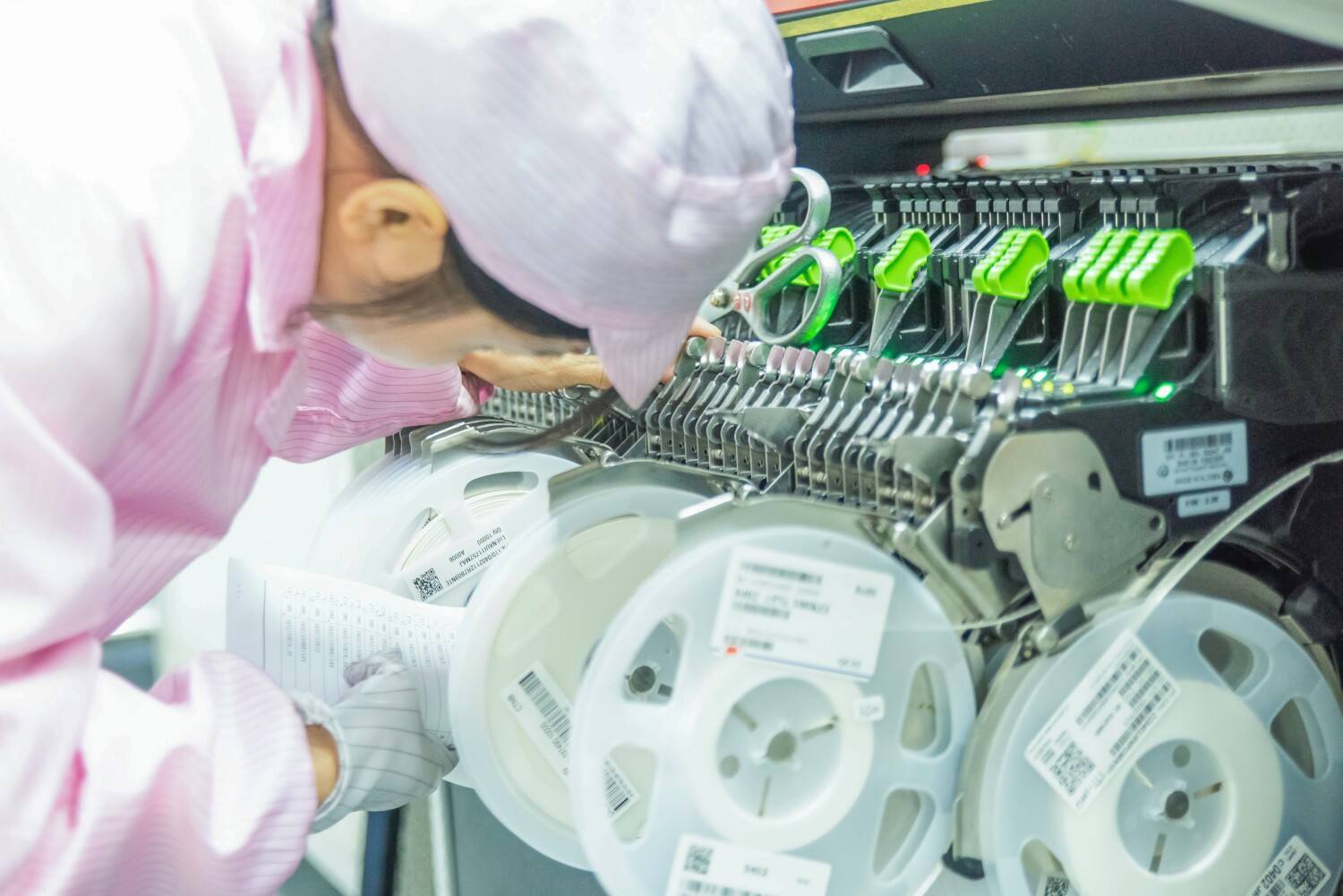

Las cintas se retiran del almacén y se escanea el código QR para garantizar una carga correcta. Los errores en el escaneo del código QR se muestran en pantalla, reduciendo errores de colocación.

La pasta de soldadura es una mezcla de fundente y estaño. Se aplica a los pads del PCB utilizando una espátula. El grosor de la plantilla y la presión de la espátula determinan el grosor de la pasta de soldadura, lo que afecta a la calidad de la soldadura posterior.

El equipo SPI se utiliza para inspeccionar la altura, área y planicidad de la pasta de soldadura, para garantizar la calidad de la impresión.

Máquinas de colocación SMT de alta precisión y velocidad colocan componentes mayores a 0201 según instrucciones programadas, con una capacidad de producción de más de 40.000 piezas por hora.

Verifica que la pasta de soldadura haya sido impresa correctamente. Si se detectan problemas, el proceso se devuelve para reimprimir.

El horno de reflujo calienta la pasta de soldadura hasta 235-255 °C en 10 zonas de temperatura, derritiéndola y permitiendo que forme una conexión. La pasta de soldadura luego se enfría y solidifica. El gas de calentamiento puede ser aire o nitrógeno.

se utiliza equipo de AOI 3D para inspeccionar la calidad de las uniones de soldadura, ofreciendo una mayor precisión que la inspección tradicional 2D y asegurando excelentes resultados de soldadura.

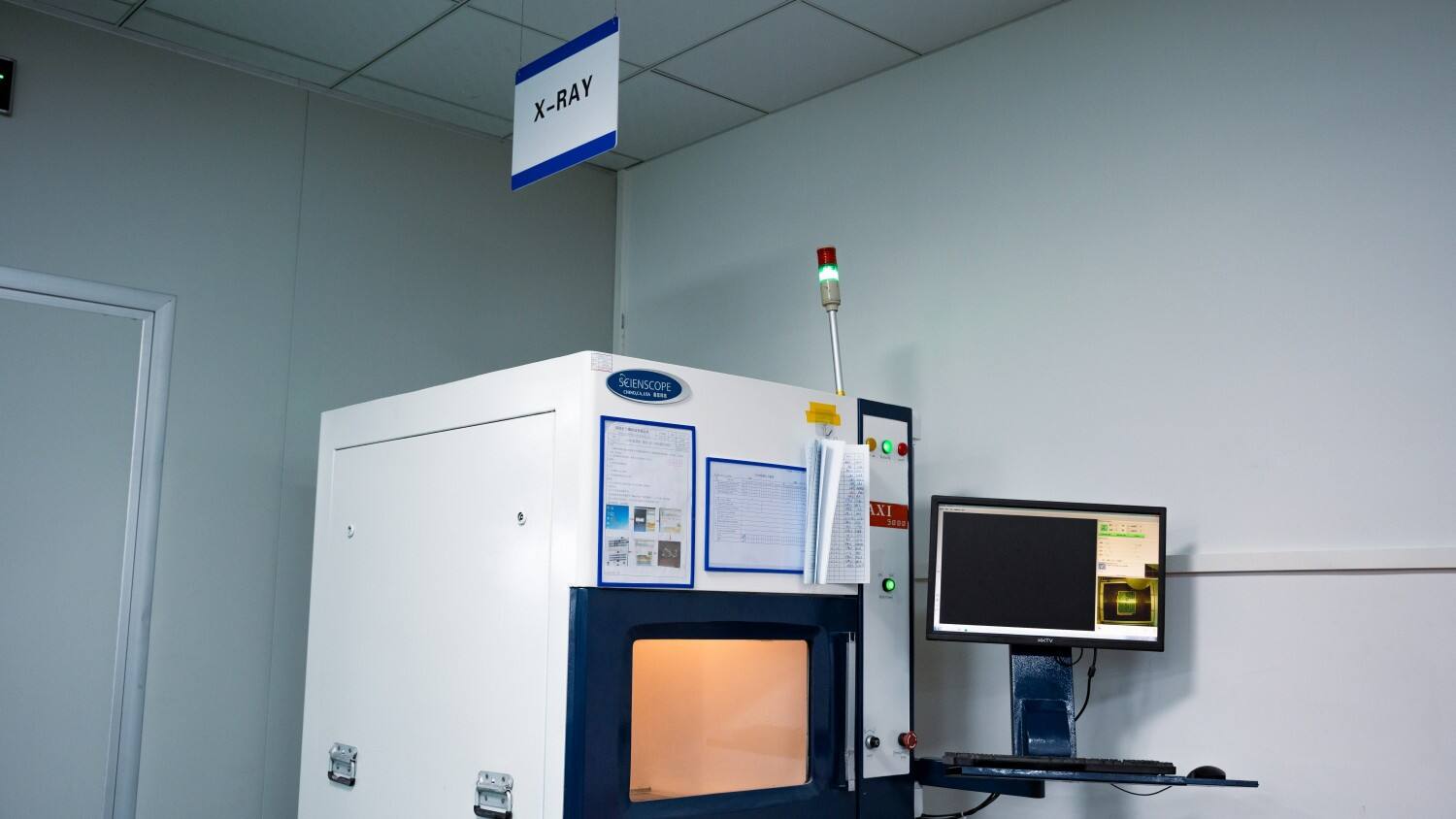

Se utiliza para inspeccionar uniones de soldadura en áreas invisibles, como BGAs. Los rayos X pueden distinguir entre materiales de diferentes densidades, proporcionando una imagen en blanco y negro para evaluar la calidad de las uniones de soldadura.

Elimina el aceite superficial y el flujo residual para garantizar una superficie limpia de la placa.

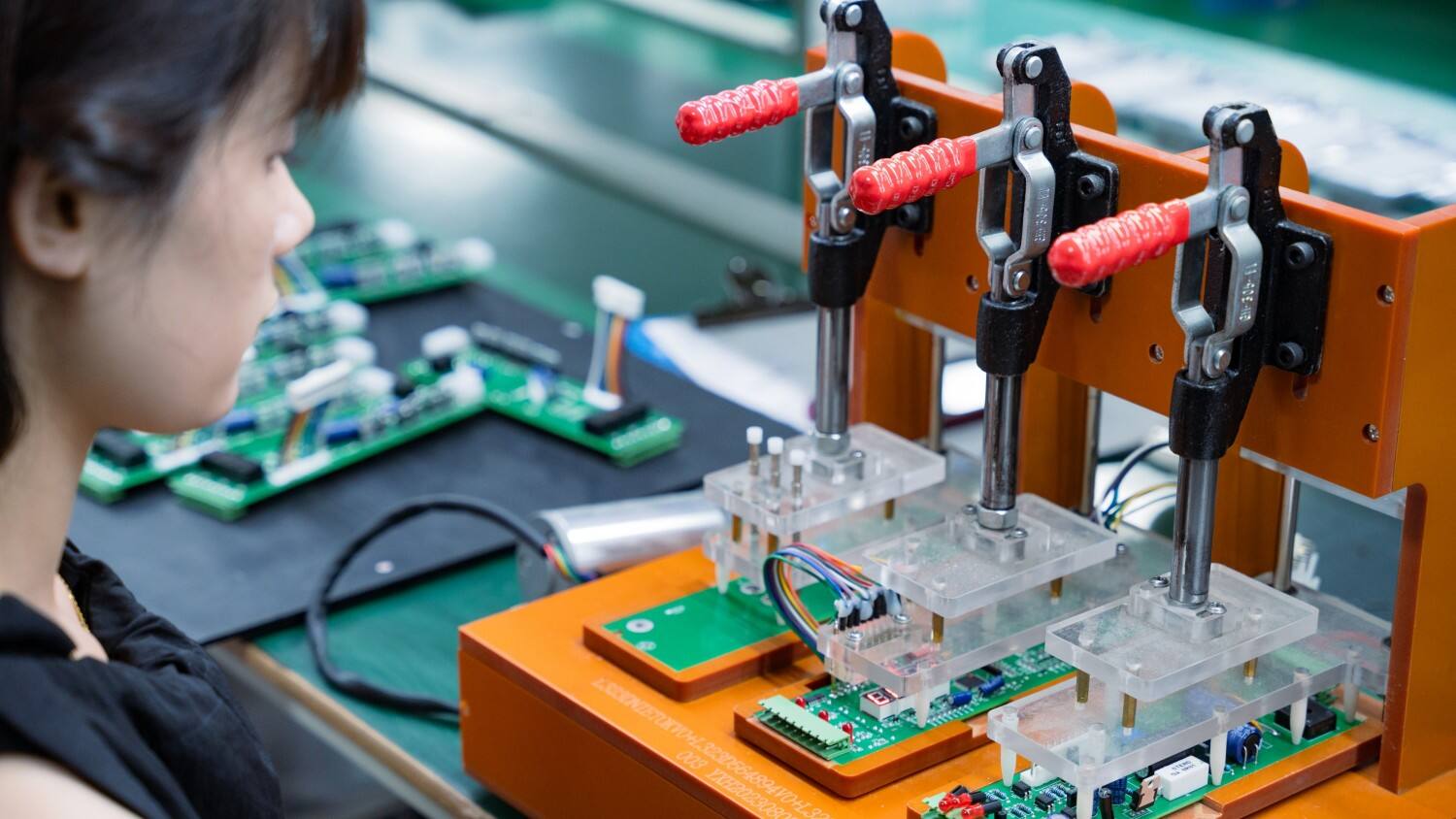

Realiza la prueba y la inspección final de las placas después del proceso de soldadura SMT.

La electricidad estática puede dañar ciertos componentes electrónicos, por lo que se utiliza un embalaje antiestático para garantizar un transporte seguro.

Las bolas de soldadura se forman después del reflujo debido a una humedad excesiva en el equipo o una parte inferior de la plantilla sucia, lo que potencialmente puede causar fallos eléctricos.

La soldadura parece exitosa, pero en realidad la conexión no es segura, lo que resulta en un mal contacto y funcionamiento intermitente.

Una cantidad excesiva de soldadura conecta dos pistas, causando un cortocircuito. Esto suele ser provocado por una impresión excesiva de pasta de soldadura. Intente reducir el grosor de la plantilla.

Un extremo de un componente se levanta, posiblemente debido a un calentamiento desigual de la pasta de soldadura o una colocación incorrecta.

PCBally es un fabricante global de ensamblaje de PCB SMT de alta mezcla, alto volumen y alta velocidad con más de 16 años de experiencia en la industria. PCBally opera ocho líneas de producción avanzadas de SMT y atiende a clientes en todo el mundo.