PCBA significa Printed Circuit Board Assembly (ensamblaje de placas de circuito impreso). Durante el proceso de ensamblaje de PCB en producción masiva, debido a las múltiples variables en los equipos y operadores, es imposible garantizar que cada placa de circuito esté completamente calificada. Por lo tanto, tras el ensamblaje, se deben utilizar diversos equipos y herramientas de prueba para verificar que las placas cumplan con las especificaciones de diseño y los parámetros técnicos.

La prueba de PCBA implica examinar el rendimiento eléctrico de las PCB ensambladas, verificando si los valores de entrada y salida cumplen con los estándares especificados.

La prueba funcional de PCBA no solo prueba componentes individuales, sino que también evalúa el rendimiento de toda la placa en su uso real. Esta prueba asegura que prácticamente el 100% de las placas cumplan con los requisitos de rendimiento antes del envío, lo que resulta crucial para clientes OEM/ODM.

La prueba en línea de PCBA verifica que las placas ensambladas cumplan con los requisitos de diseño. Al utilizar puntos de prueba y software del ordenador host o recopilar datos de prueba de las placas, determina si el proceso de producción se ha completado correctamente. Es un paso crucial de inspección después de los procesos de ensamblaje SMT y DIP.

Para evitar que se envíen productos defectuosos, la prueba funcional de PCB es un paso crucial que ninguna fábrica confiable puede omitir. Se puede decir que la reputación de la marca de una empresa está estrechamente relacionada con la calidad de su PCBA, por lo que la prueba funcional suele considerarse el eslabón final en todo el proceso de producción.

Esta es una inspección preliminar realizada mediante una inspección visual manual. Si bien su ventaja es la simplicidad y facilidad de ejecución, su desventaja es que puede omitir fácilmente defectos menores y resulta difícil de clasificar y registrar los datos, lo que la hace cada vez menos adecuada para ensamblajes de alta densidad modernos.(18

AOI es adecuada para detectar defectos superficiales comunes, como polaridad incorrecta, piezas faltantes y piezas desalineadas. Este método es intuitivo y fácil de diagnosticar, pero tiene limitaciones a la hora de detectar continuidad en uniones soldadas.

Este método ha realizado avances significativos en velocidad, precisión y fiabilidad en los últimos años. Es especialmente adecuado para la prueba sin fijación de prototipos o lotes pequeños, y actualmente es la opción más eficiente.

Utilizando equipos de prueba especializados, se proporciona un entorno operativo simulado para la placa de circuito bajo prueba, evaluando su rendimiento bajo diversas condiciones de funcionamiento para asegurar el correcto funcionamiento de toda la placa.

Este método ofrece bajo costo, alta eficiencia y pruebas precisas, lo que lo hace adecuado para detectar circuitos abiertos y cortocircuitos. Sin embargo, este método no admite pruebas funcionales y el costo del uso de fijaciones es alto, por lo que debe sopesar los pros y contras antes de decidir si lo adopta.(18

El siguiente equipo se utiliza comúnmente en las pruebas de ensamblaje de PCB:

Las pruebas ICT pueden detectar circuitos abiertos, cortocircuitos y daños en componentes, ofreciendo una amplia gama de aplicaciones y operación sencilla. También pueden localizar con precisión los puntos de fallo, facilitando las reparaciones.

Esto proporciona un entorno operativo simulado para la PCB en prueba, evaluando sus parámetros de funcionamiento bajo diversas condiciones de diseño para verificar el correcto funcionamiento de toda la placa.

Este equipo simula el entorno real del producto mediante altas y bajas temperaturas, ciclos de calor y frío, y picos de energía, identificando así posibles defectos en soldaduras y desajustes en los parámetros de los componentes. Esta prueba ayuda a eliminar productos defectuosos y verifica la estabilidad y fiabilidad a largo plazo de la PCB.

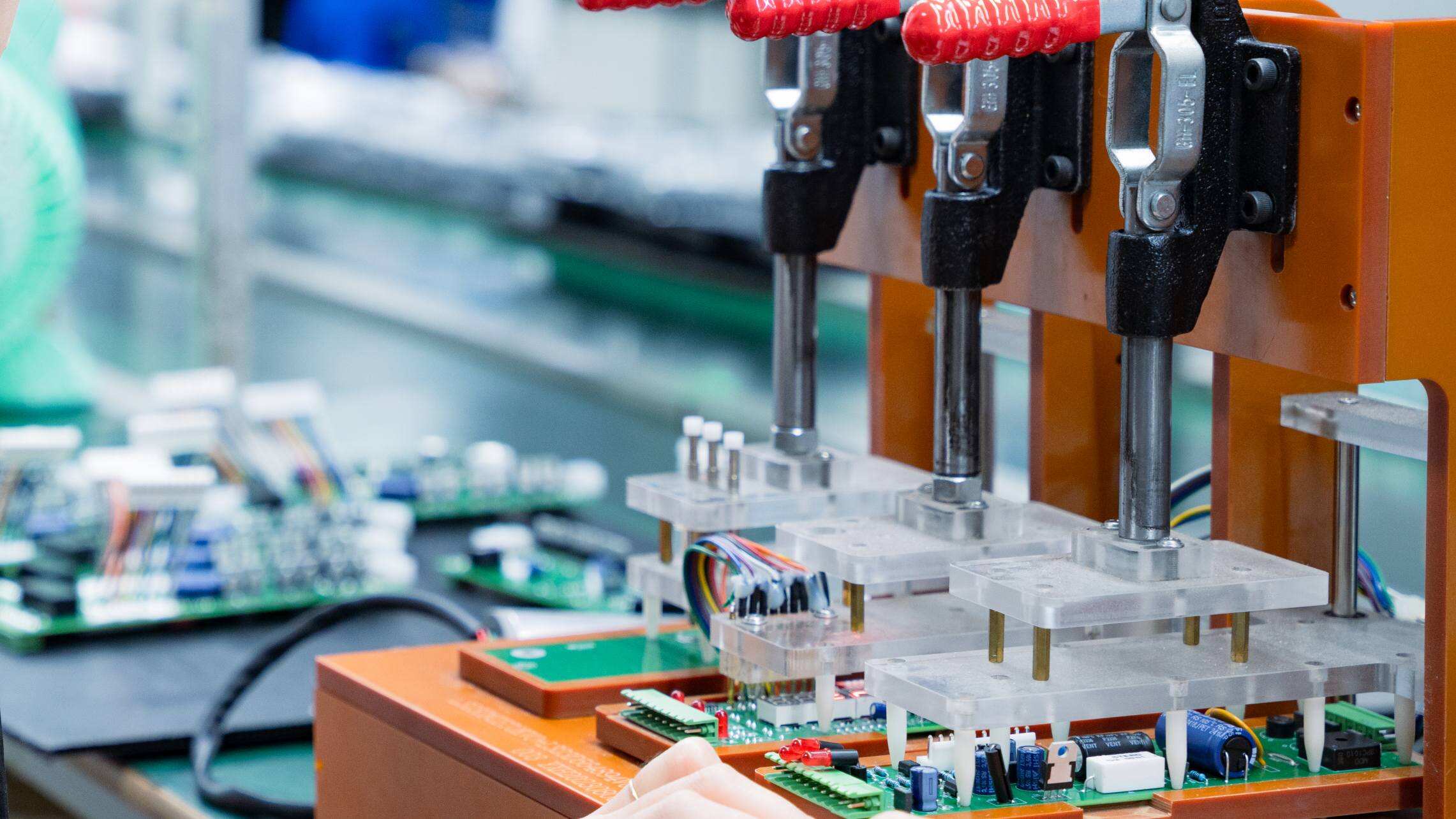

El principio de un fixture de prueba para PCBA es muy sencillo: las sondas metálicas se conectan a pads o puntos de prueba en la PCB. Una vez alimentada la placa, el circuito de prueba se activa y se miden parámetros clave como voltaje y corriente para determinar si el circuito de prueba está funcionando correctamente.

Los fixtures de prueba para PCBA se fabrican a medida según el tamaño de la PCB, la ubicación de los puntos de prueba y los requisitos de los parámetros de prueba. Generalmente están construidos con acrílico, plástico, sondas metálicas, una pantalla, cables y una placa de circuito de control sencilla.

Los fixtures de prueba para PCBA se utilizan ampliamente durante todo el proceso de ensamblaje personalizado de PCB, especialmente para probar el funcionamiento de toda la placa después del montaje SMT y DIP.

• Prueba ICT: Las sondas del fixture de prueba entran en contacto con los puntos de prueba para verificar que toda la placa esté correctamente soldada.

• Prueba FCT: Verifica que toda la placa funcione según lo esperado.

• Eficiencia de producción y tasa de calificación: La calidad del accesorio de prueba impacta directamente en la eficiencia y tasa de aprobación de las pruebas ICT. Por lo tanto, los fabricantes de PCBA tienen exigencias extremadamente altas respecto a la precisión y estabilidad del accesorio de prueba. Elija PCBally para pruebas de PCBA

Como fabricante de placas PCB y ensamblaje, PCBally cree firmemente que la prueba PCA es crucial para garantizar la calidad del producto. Confirma el rendimiento del producto, controla la calidad, reduce los costos de servicio posventa y reparaciones, brinda tranquilidad a los clientes y fomenta asociaciones ganar-ganar