SMT significat "Surface-Mount Technology." SMT assembly comprehendit usum machinarum automaticarum ad componentes electronicos precise collocandos et soldandos in superficie tabulae circuitus impressi (PCB). Progressu technologiae intelligentis, SMT locum antiquae technologiae per foramina substitit. SMT technologia automation manufacturandi promovet, notabiliterque reducit costos et tempus ad fabricandos circuitus, simulque tabulas electronicas minores facit.

SMT assembly notatur per coniunctionem standardizatam, automaticam et sine foraminibus. Coniuncta cum usus partium minorum, SMT vitat necessitatem forandi, quod in antiqua coniunctione per foramina comparatur, costosque minuit et productionem accelerat.

Uti componentibus electronicis brevibus aut sine filis, SMT efficaciter diminuit inductantiam et capacitatem parassiticam a filis introductam, praestantiam frequentiae et velocitatis tabulae PCB meliorans simulque melius calefactionem regens.

Tecnologia progrediente continenter, producta electronica magis magisque intelligentia et subtilia fiunt, quaestionibus crescentibus de coacervatione tabularum PCB. SMT technologia rem bene solvit, coacervationem PCB altam densitatem habentem efficiens.

Productio automata omnia iunctura soldata esse recte soldata curat, fiduciam et stabilitatem productorum electronicorum meliorans.

Componentes parvi et SMT technologia usum areae superficiei PCB efficientiorem permittunt.

Processus noster standardus sexdecim passus habet:

Controllum qualitatis introeuntis (IQC) certificat qualitatem omnium componentium et minuit errores collocandi materiae.

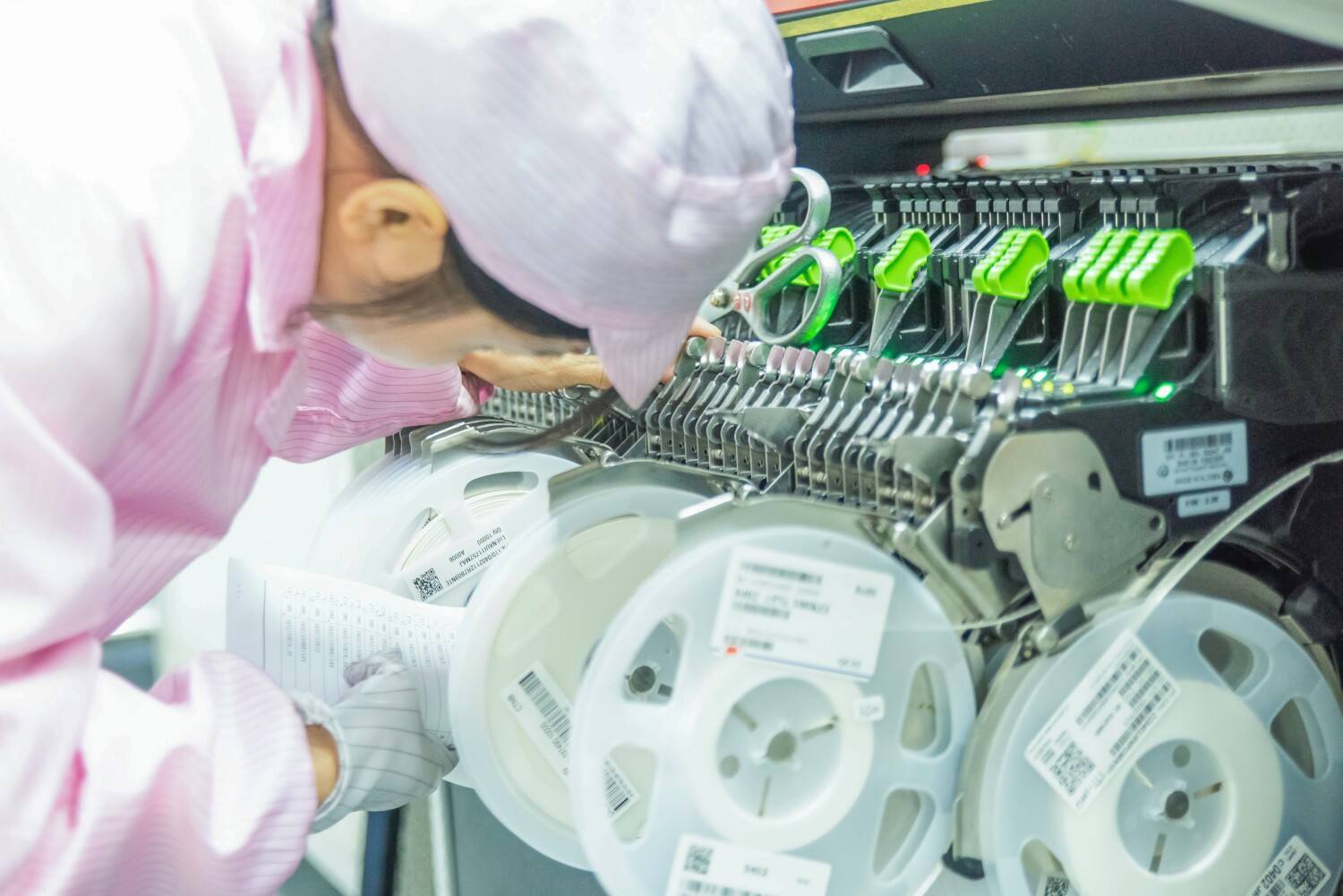

Omnes res singulos codices QR habent. Ad initium operis codicem QR scruta ut idoneum typum et numerum componentis adipiscaris, ut collocatio exacta sit.

Tabulae PCB secundum fasciculum PCB fabricantur, ut collocatio uniuscuiusque compaginis componentis exacta sit.

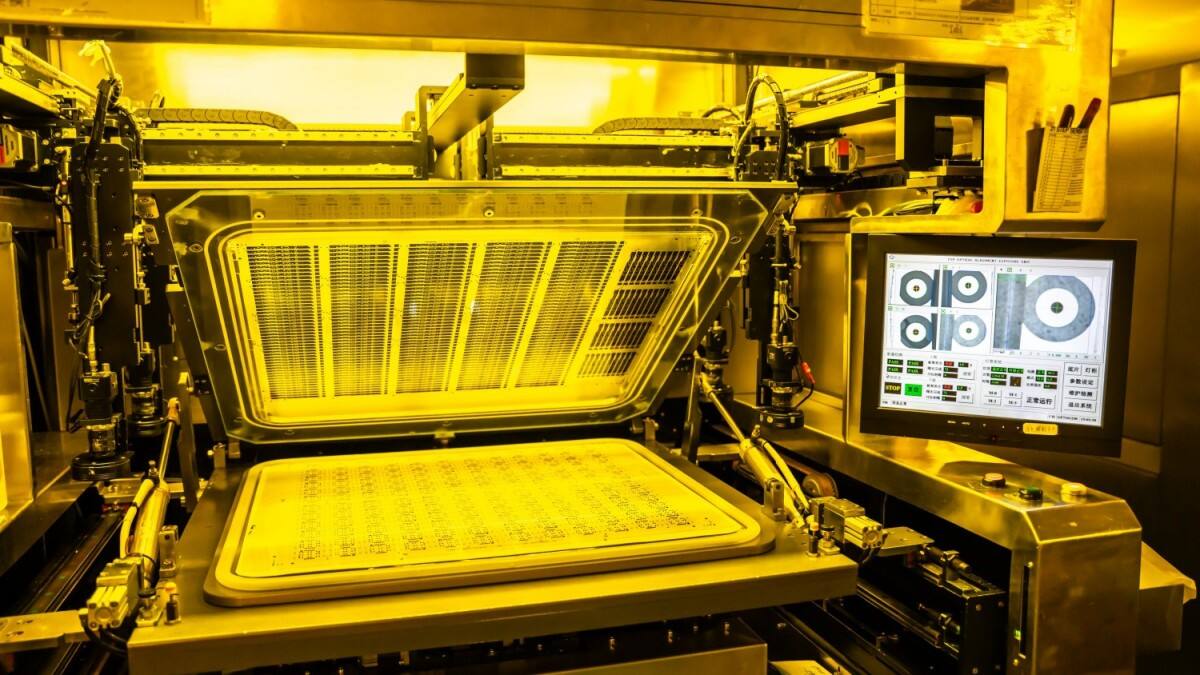

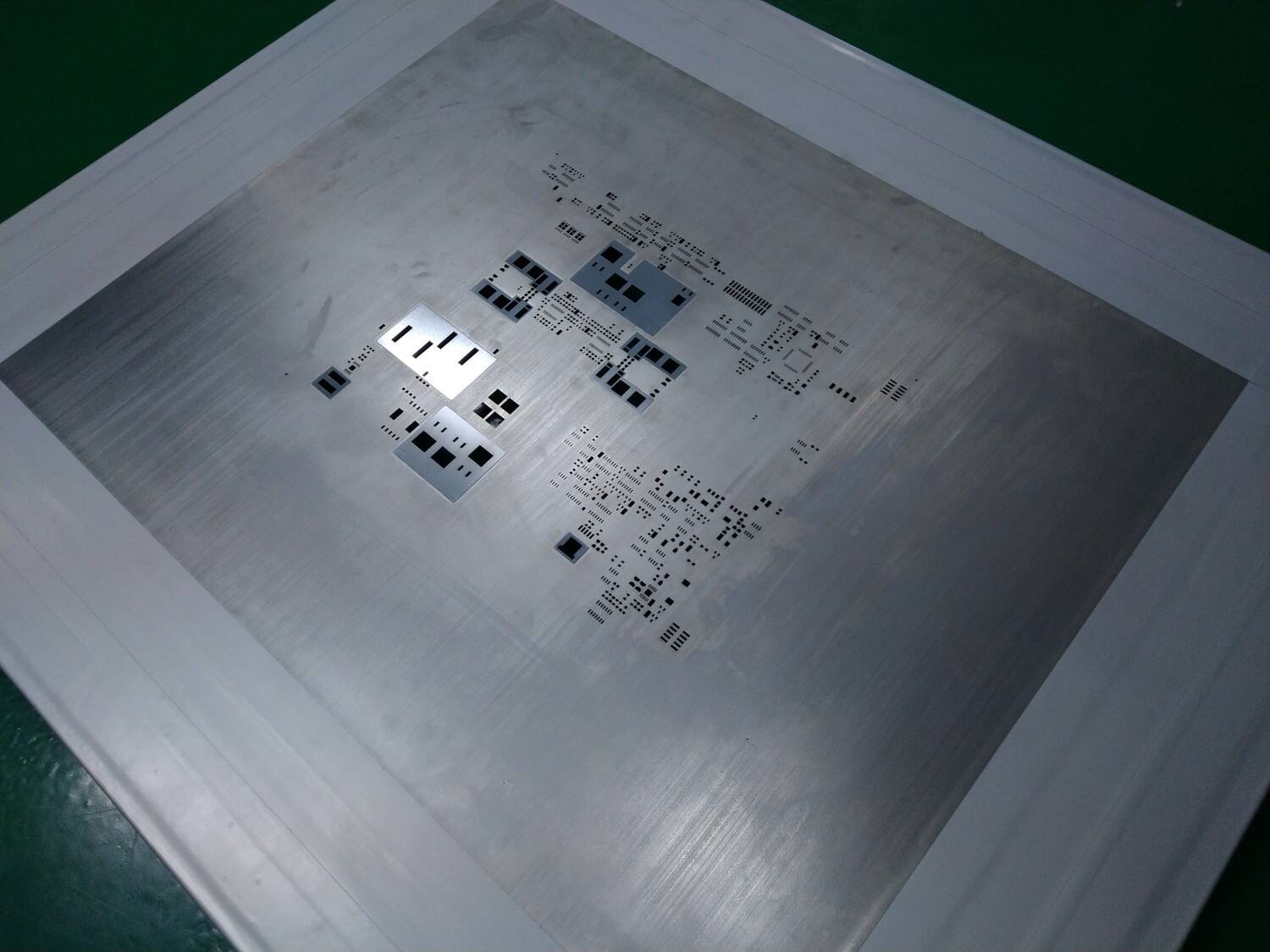

Stencilla perforata laser secundum fasciculum collocandi pro imprimendo pasta saldandi fabricantur.

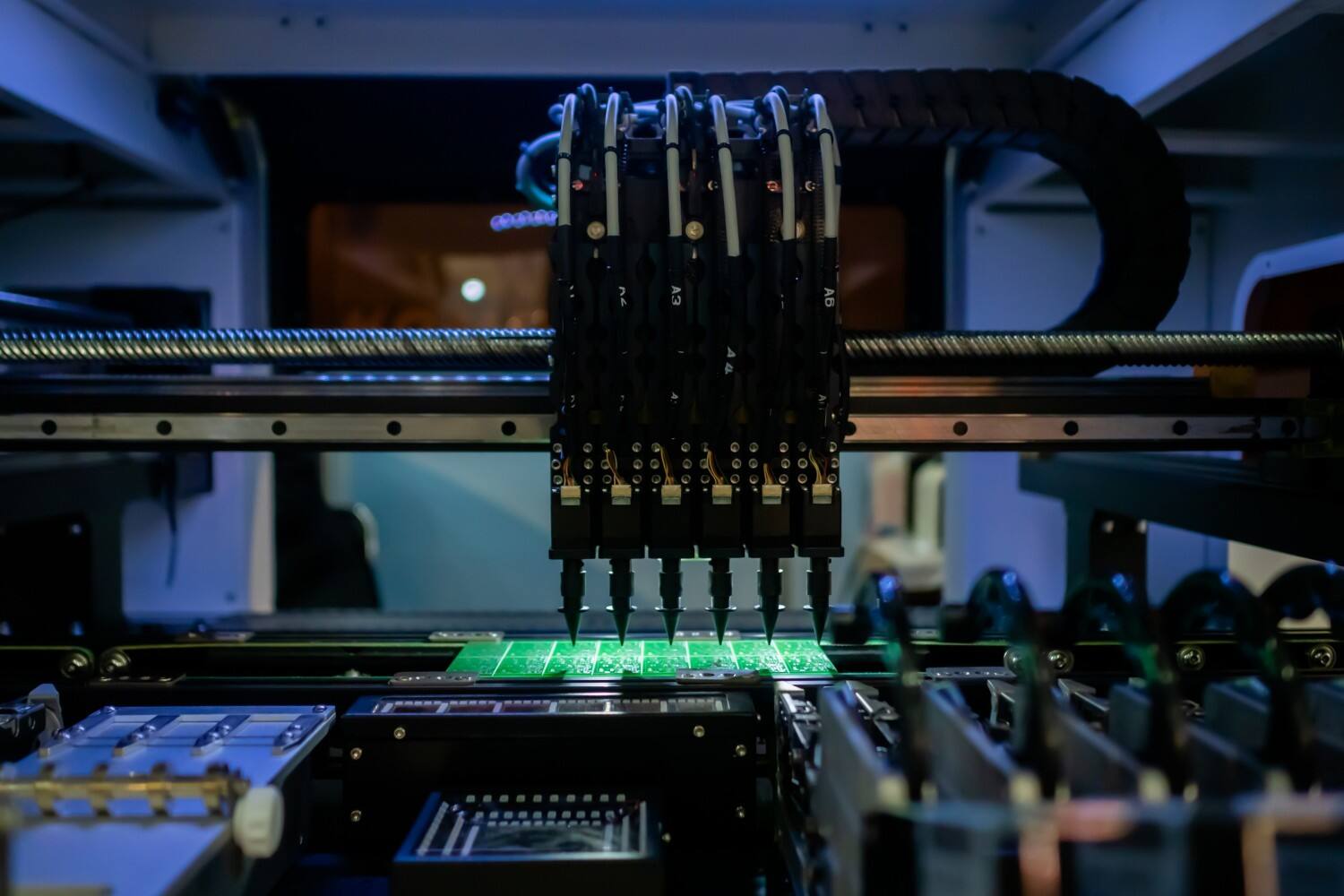

Programmatio machinae collocandi certificat exactam collocationem componentium electronicorum in tabula PCB.

Bande sunt e thesauraria repetita et codex QR inspicitur ut onus rectum firmetur. Erroribus in codice QR inspiciendo ostenduntur, ita ut erroribus collocandi minuantur.

Stannum liquescens ex fluxu et stanno componitur. Imponitur tabulis PCB cum spatula. Spissitudo clypei et pressura spatulae spissitudinem stanni liquescentis determinant, quae postea in qualitate soldandi efficit.

Apparatus SPI ad inspiciendam altitudinem, aream et aequitatem stanni liquescentis adhibetur ut qualitas impressionis firmaetur.

Machinae SMT praecisae et celeres componentes maiores quam 0201 secundum praecepta programmatum collocant, cum capacitate productionis ultra 40.000 partes per horam.

Inspectio stanni liquescentis pro rite imprimendo. Si qua mala reperiantur, processus ad reimprimendum remittitur.

Furnus refluens pastam soderalem ad 235-255°C in 10 zonis temperaturae calefacit, eam liquefaciens et connexionem formandam permittens. Deinde pastae soderalem cool et solidificatur. Gas calefaciendi potest esse aer vel nitrogenium.

apparatus 3D AOI ad inspiciendam qualitatem iuncturarum soderalem utitur, praebens maiorem praecisionem quam inspectionis 2D traditae et optime soderandi resultata confirmans.

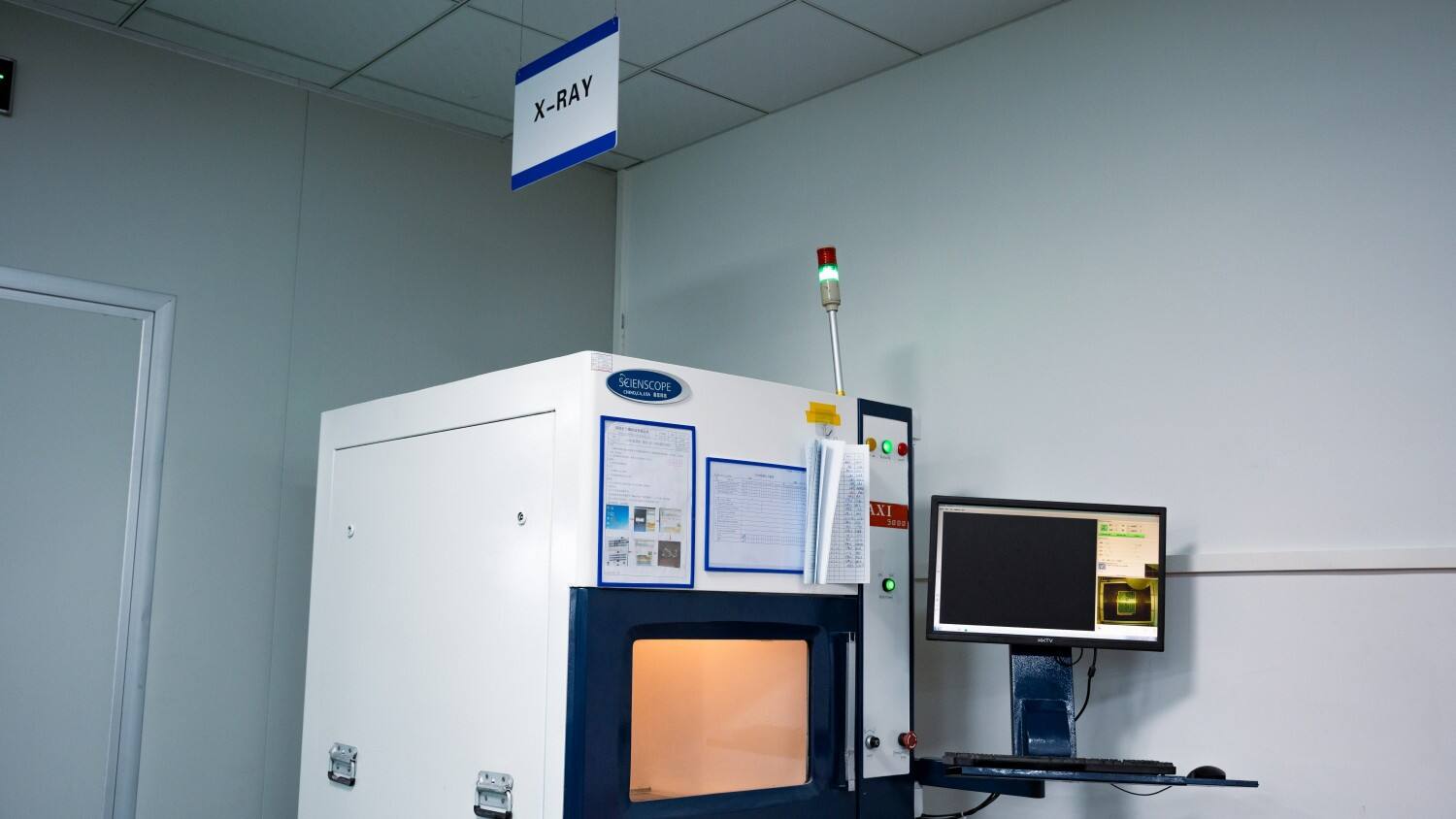

Ad inspiciendas iuncturas soderales in locis invisibilibus, sicut BGAs, uti. Radiographae differentias inter materiales varia densitate discernere possunt, praebendo imaginem nigro-albam ad iuncturarum soderalem qualitatem aestimandam.

Remove oleum superficialem et fluxum residualem ad superficiem tabulae mundam esse certificandam.

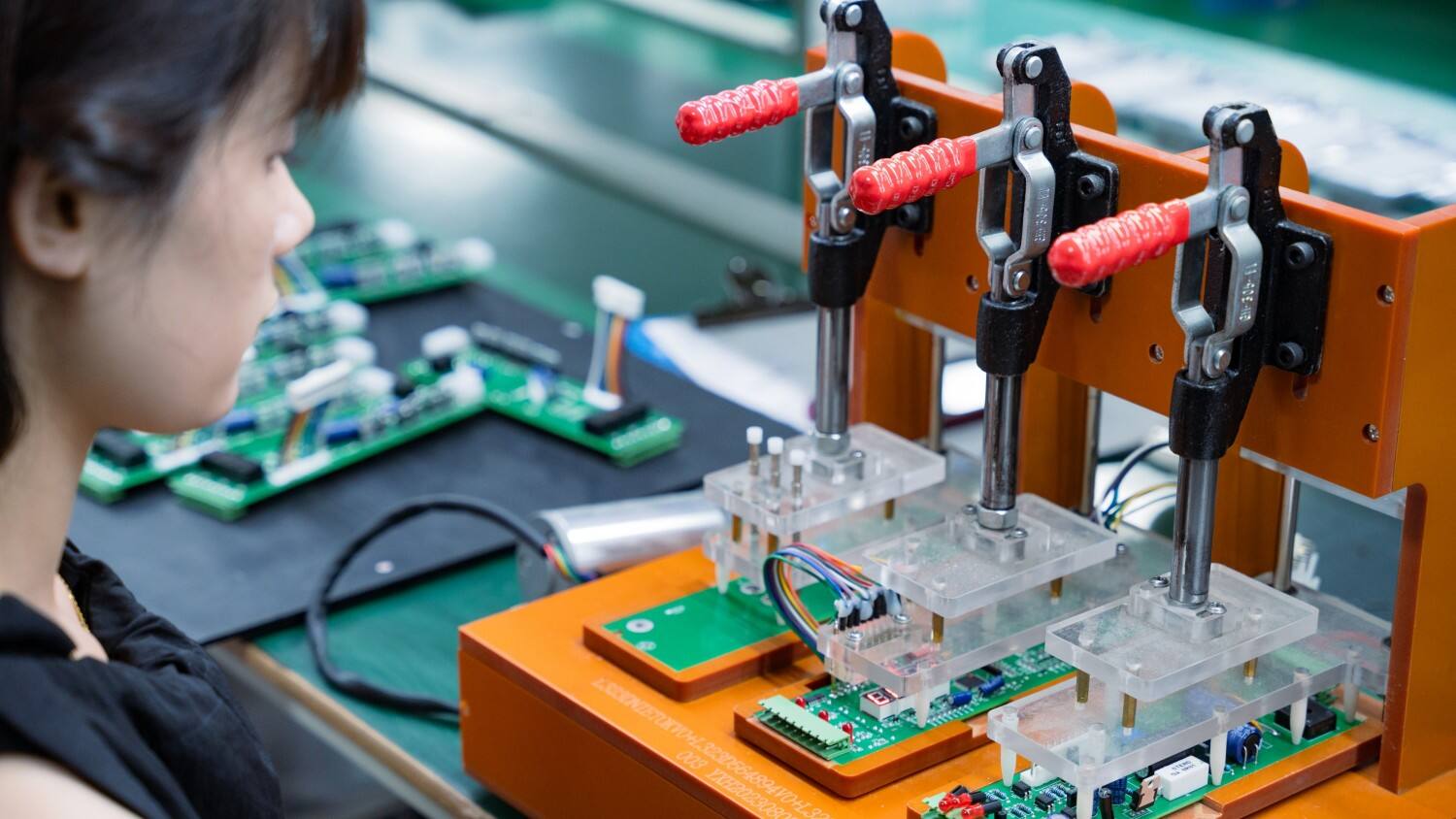

Performare examinatio et inspiciendum ultimum tabularum post SMT soderationem.

Electricitas statica quasdam componentes electronicas ledere potest, igitur conseruatio anti-statica adhibetur ut translatio secura efficiatur.

Globuli salsi post reflationem propter humiditatem nimiam in machina vel inferiore parte stencilli sordida formantur, quod eventu in defectus electricos causare potest.

Soldering visu felix videtur, sed realitate connectionem non tutam habet, quod contactum deteriorem et operationem intermittenem efficit.

Solder nimius duas basellas connectit, circuitum brevem creans. Hoc plerumque propter salsam pasteae nimis impressae causatur. Conare tenuitatem stencilli minuere.

Unus terminus componentis sursum tollitur, fortasse propter calorem salsae pasteae inaequalem aut positionem incorrectam.

PCBally est fabricator globalis SMT coniunctionis PCB mixtae magnae, voluminis magni, velocitatis elevatae cum plus quam 16 annis experientiae in industria. PCBally operatur octo lineas productionis SMT adlaboratas et servit clientibus per orbem terrarum.