SMT означает "Surface-Mount Technology". Сборка SMT включает использование автоматического оборудования для точного размещения и пайки электронных компонентов на поверхности печатной платы (PCB). С развитием интеллектуальных технологий SMT заменила традиционную сборку с использованием сквозных отверстий. Технология SMT улучшает автоматизацию производства, значительно снижая затраты и время изготовления печатных плат, а также делая их более компактными.

Сборка по технологии SMT отличается стандартизацией, автоматизацией и монтажом без использования отверстий. В сочетании с применением более мелких компонентов, SMT исключает необходимость сверления по сравнению с традиционной сборкой с использованием сквозных отверстий, значительно снижая затраты и ускоряя производство.

Используя электронные компоненты с короткими выводами или без выводов, технология поверхностного монтажа (SMT) эффективно снижает паразитную индуктивность и емкость, вызванную выводами, что улучшает частотные и скоростные характеристики печатной платы, а также способствует лучшему контролю тепловыделения.

С развитием технологий электронные устройства становятся все более интеллектуальными и сложными, что предъявляет все более высокие требования к плотности монтажа печатных плат. Технология поверхностного монтажа (SMT) идеально решает эту задачу, делая возможным высокоплотный монтаж печатных плат.

Автоматизированное производство гарантирует правильное выполнение каждого паяного соединения, что повышает надежность и стабильность электронных устройств.

Малые размеры компонентов и технология поверхностного монтажа позволяют более эффективно использовать поверхность печатной платы.

Стандартный процесс нашей компании включает 16 этапов:

Контроль качества входящих компонентов (IQC) обеспечивает качество всех компонентов и снижает ошибки размещения материалов.

Все материалы имеют уникальные QR-коды. Отсканируйте QR-код в начале проекта, чтобы получить правильный тип и количество компонентов, обеспечивая точное размещение.

Печатные платы изготавливаются согласно файлу PCB, обеспечивая правильное размещение каждой контактной площадки компонента.

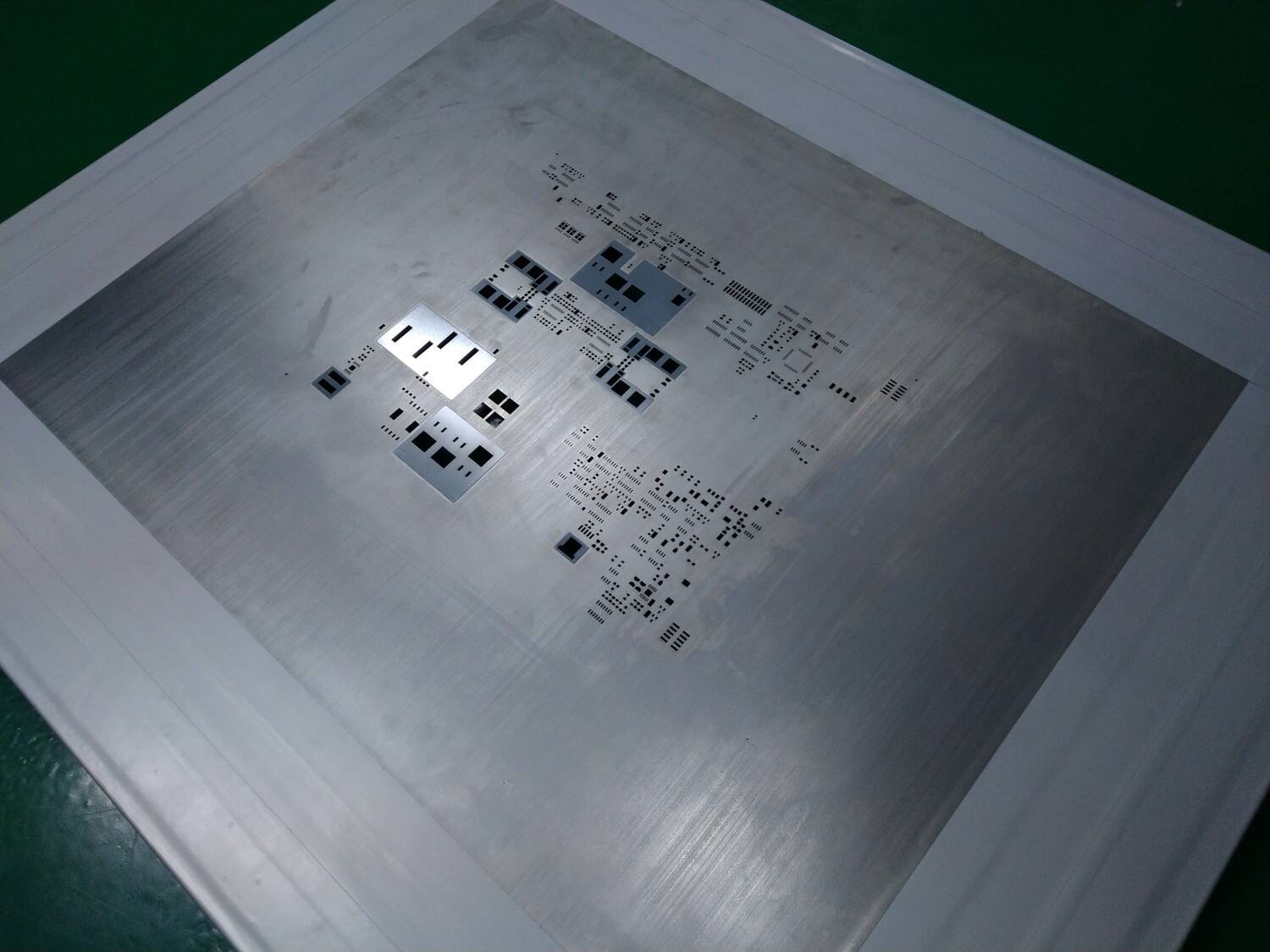

Лазерные трафареты изготавливаются согласно файлу размещения для нанесения припоя.

Программирование машины для монтажа обеспечивает точное размещение электронных компонентов на печатной плате.

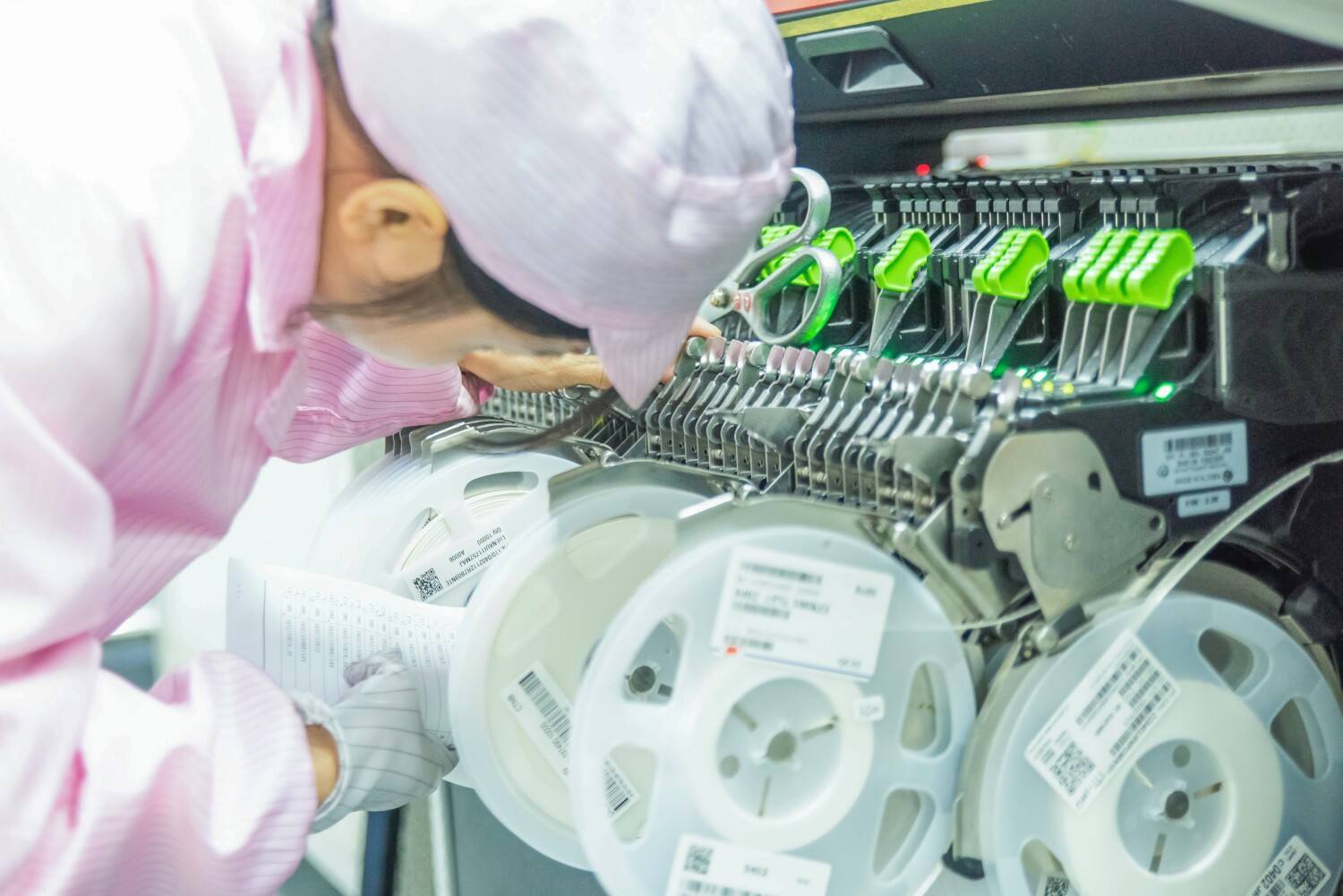

Ленты извлекаются из склада, и сканируется QR-код для обеспечения правильной загрузки. Ошибки при сканировании QR-кода отображаются, что снижает вероятность ошибок размещения.

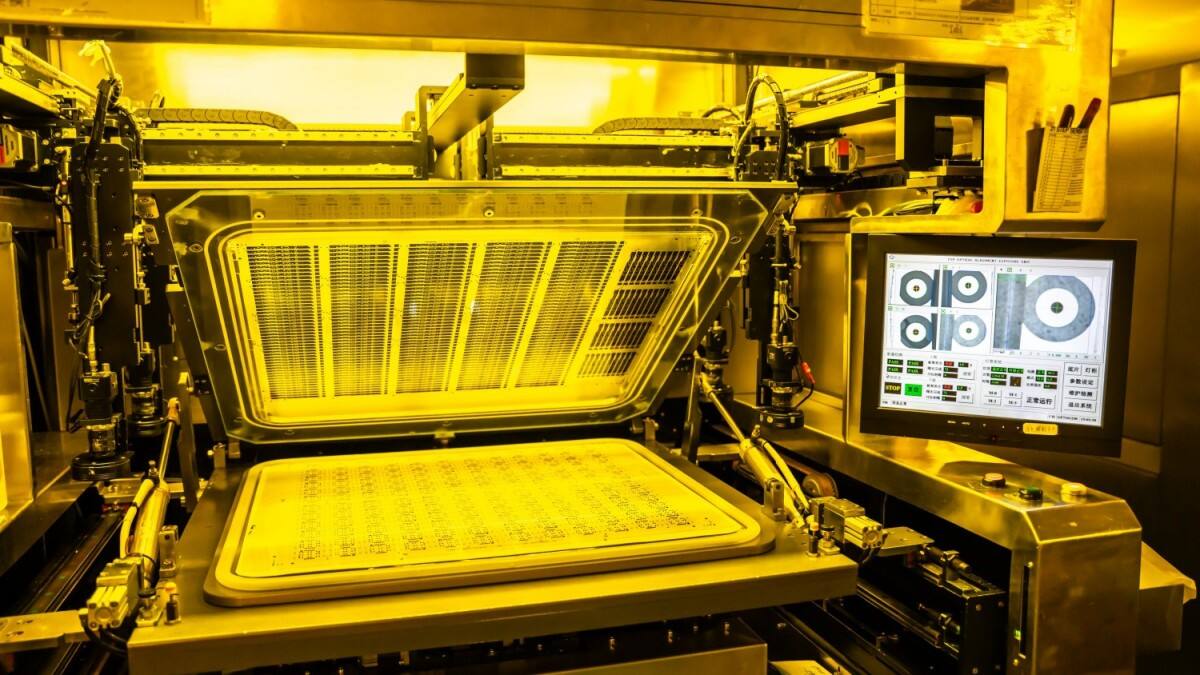

Паяльная паста представляет собой смесь флюса и олова. Она наносится на контактные площадки печатной платы с помощью ракельного ножа. Толщина трафарета и давление ракельного ножа определяют толщину слоя паяльной пасты, что влияет на качество последующей пайки.

Оборудование SPI используется для проверки высоты, площади и плоскостности паяльной пасты с целью обеспечения качества печати.

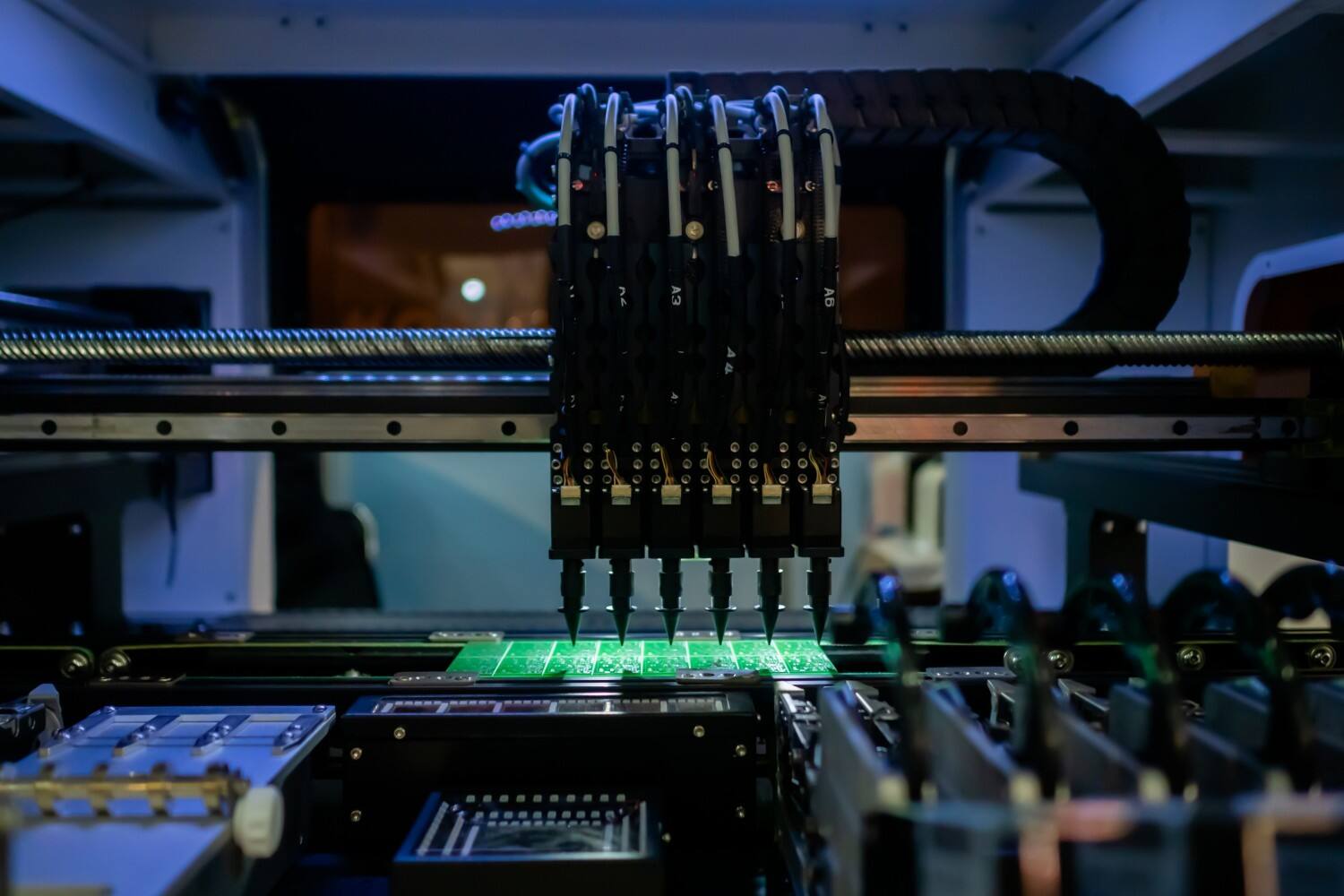

Высокоточные и высокоскоростные машины поверхностного монтажа размещают компоненты размером больше 0201 в соответствии с программными инструкциями, производительность составляет более 40 000 штук в час.

Проверяется правильность нанесения паяльной пасты. При обнаружении любых проблем процесс возвращается на повторное нанесение.

Рефло-печь нагревает паяльную пасту до 235–255 °C в 10 температурных зонах, расплавляя ее и позволяя образовать соединение. Затем паяльная паста охлаждается и затвердевает. В качестве нагревательного газа может использоваться воздух или азот.

оборудование AOI с 3D-технологией используется для проверки качества паяных соединений, обеспечивая более высокую точность по сравнению с традиционным 2D-контролем и гарантируя отличные результаты пайки.

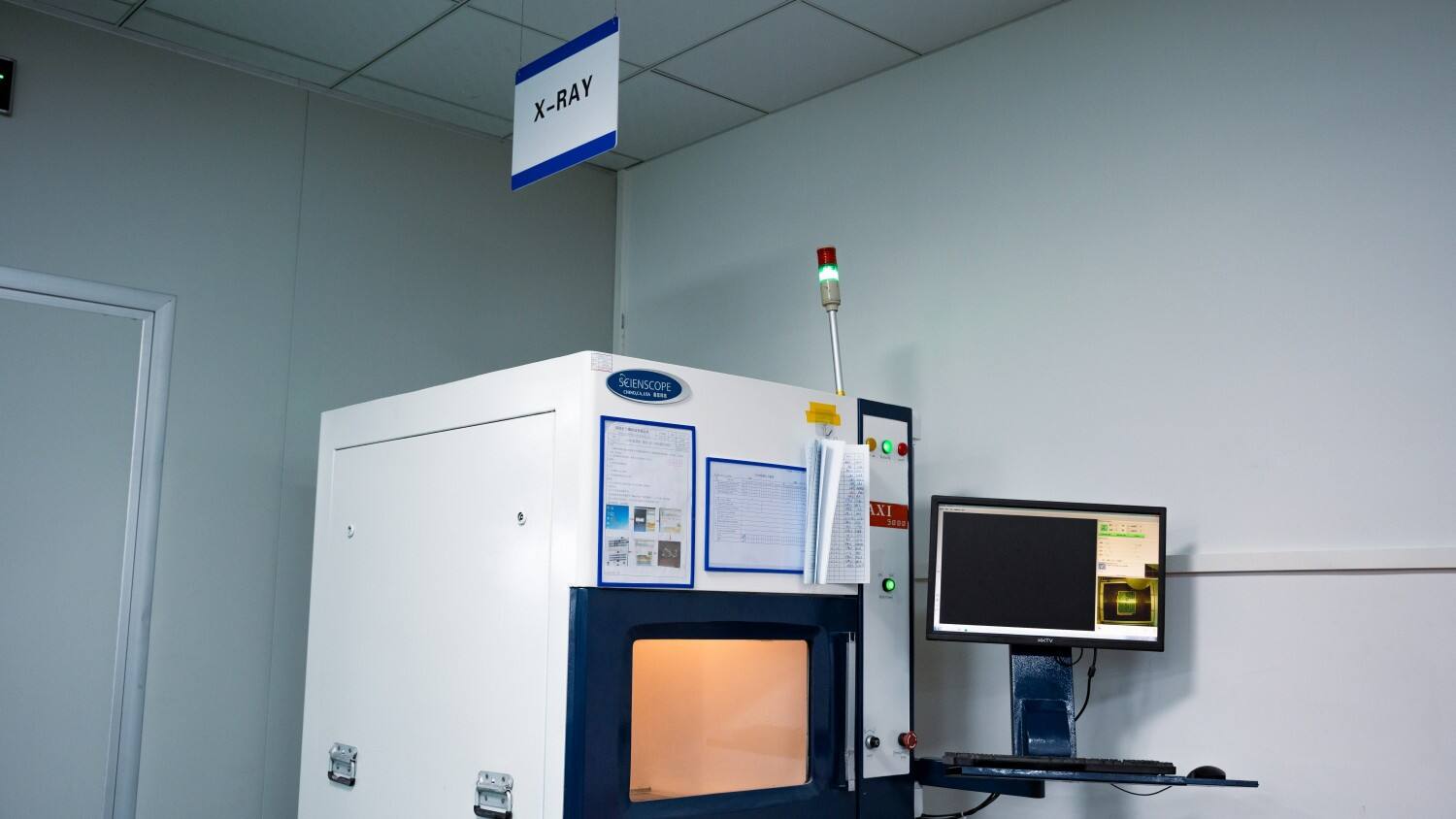

Используется для проверки паяных соединений в скрытых зонах, таких как корпуса BGA. Рентгеновские лучи могут различать материалы с разной плотностью, формируя черно-белое изображение для оценки качества паяного соединения.

Удаление поверхностного масла и остаточного флюса для обеспечения чистоты поверхности платы.

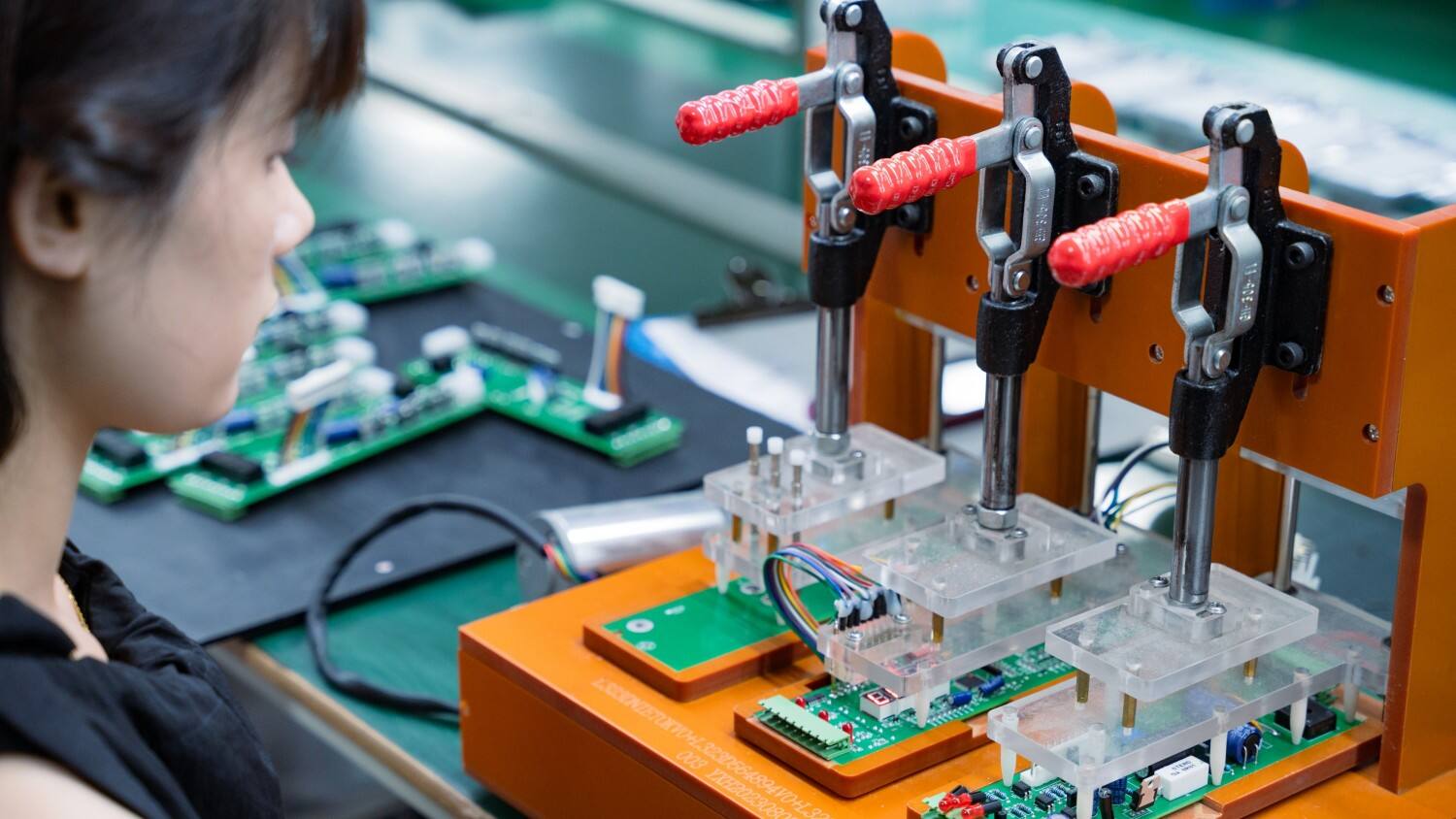

Выполнение окончательного тестирования и проверки плат после пайки поверхностного монтажа.

Статическое электричество может повредить определенные электронные компоненты, поэтому для обеспечения безопасной транспортировки используется антистатическая упаковка.

После пайки оплавлением образуются шарики припоя из-за чрезмерной влажности оборудования или загрязненной нижней части трафарета, что может привести к электрическим сбоям.

Пайка выглядит успешной, но на самом деле соединение ненадежное, что приводит к плохому контакту и нестабильной работе.

Избыток припоя соединяет два контактных площадки, вызывая короткое замыкание. Обычно это происходит из-за чрезмерного нанесения паяльной пасты. Попробуйте уменьшить толщину трафарета.

Один конец компонента поднимается вверх, что может быть связано с неравномерным нагревом паяльной пасты или неправильным размещением.

PCBally — глобальный производитель высокоскоростных SMT PCB для смешанных и высокотиражных партий с более чем 16-летним опытом в отрасли. PCBally располагает восемью передовыми SMT производственными линиями и обслуживает клиентов по всему миру.