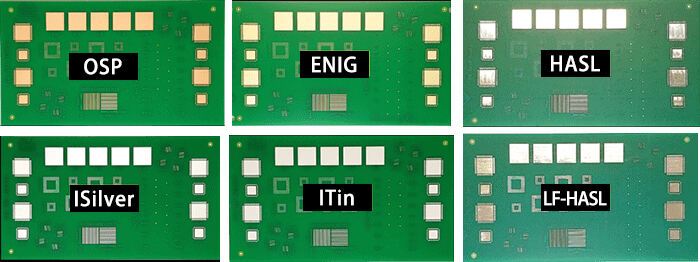

Dalam pembuatan PCB, teknologi rawatan permukaan yang biasa digunakan adalah seperti berikut:

Pemberhentian adalah dengan merendam PCB ke dalam leburan solder timah-plumbum, kemudian meratakannya dengan udara panas supaya timah melekat secara sekata pada permukaan kuprum untuk membentuk lapisan salutan yang menghalang pengoksidaan dan mudah untuk dikimpal. Peniupan adalah untuk meratakan timah dan mengelakkan penimbunan solder serta litar pintas.

Terdapat dua jenis HASL: menegak dan mendatar. Jenis mendatar adalah lebih baik dan salutannya lebih sekata.

Aliran proses: pertama mikro-etch (untuk menjadikan permukaan kuprum kasar supaya mudah melekat), kemudian dipanaskan, sapu flux, sembur timah, dan akhirnya dibersihkan.

Kelebihan: kos rendah, boleh digunakan di mana-mana sahaja, dan boleh dibaiki jika rosak.

Kekurangan: permukaan tidak sekata, tidak sesuai untuk komponen kecil, hentakan haba, tidak baik untuk lubang melalui (PTH), kebolehbasaan yang lemah semasa pengimpalan.

OSP adalah filem organik yang tumbuh di permukaan kuprum untuk menghalang kuprum daripada dioksidakan. Filem ini tahan terhadap pengoksidaan, haba dan kelembapan, dan boleh dikeluarkan oleh fluks semasa penyolderan untuk memastikan kesan penyolderan.

Pada awalnya, imidazol dan benzotriazol digunakan, dan kini molekul benzimidazol kebanyakannya digunakan. Untuk membolehkan penyolderan berulang kali, ion kuprum akan ditambahkan supaya filem menjadi lebih kuat.

Aliran proses: pertama penyingkiran lemak, etching mikro, pencucian asid, pembasuhan, aplikasi filem organik, dan seterusnya pencucian.

Kelebihan: mesra alam dan bebas plumbum, permukaan licin, proses mudah, kos rendah, dan boleh dibaiki.

Kekurangan: tidak sesuai untuk lubang guna (PTH), sensitif terhadap persekitaran, dan jangka hayat yang pendek.

ENIG adalah lapisan tebal aloi nikel-emas yang disadurkan pada permukaan kuprum. Ia mempunyai prestasi yang sangat stabil, boleh menghalang karat untuk jangka masa yang lama, dan sesuai digunakan dalam persekitaran yang kompleks.

Lapisan nikel boleh menghalang penyebaran emas dan kuprum, jika tidak emas akan menembusi ke dalam kuprum dengan cepat. Lapisan nikel adalah setebal 5 mikron, yang boleh menghalang pengembangan suhu tinggi dan menghalang kuprum daripada larut semasa penyolderan tanpa plumbum, menjadikan penyolderan lebih boleh dipercayai.

Alur kerja: pemerapan, etching mikro, pra-rendam, pengaktifan, penyaduran nikel, dan emersi emas. Keseluruhan proses memerlukan 6 tangki kimia dan pelbagai bahan kimia, iaitu agak rumit.

Kelebihan: permukaan licin, struktur kuat, mesra alam tanpa plumbum, sesuai untuk lubang guna (PTH).

Kekurangan: Masalah pad hitam mungkin berlaku, kos tinggi, dan sukar dibaiki.

Kesukaran emersi perak berada di antara OSP dan ENIG. Ia tidak akan "memakai baju besi tebal" seperti ENIG, tetapi sifat elektriknya sangat baik. Ia boleh disolder walaupun dalam persekitaran suhu tinggi, lembap dan tercemar, tetapi permukaannya mungkin menjadi lebih gelap.

Lapisan perak tidak mempunyai sokongan lapisan nikel dan tidak sekuat ENIG. Ia adalah tindak balas penggantian, membentuk lapisan nipis perak tulen di atas permukaan kuprum. Kadangkala sejumlah kecil bahan organik ditambahkan untuk mengelakkan kakisan dan penghijrahan perak. Bahan organik ini adalah sangat sedikit, kurang daripada 1%.

Lapisan timah adalah sangat serasi dengan timah lebur moden kerana timah lebur utamanya terdiri daripada timah. Lapisan timah awal adalah cenderung kepada janggut timah, yang menyebabkan masalah semasa penyolderan. Pada masa kemudian, aditif organik ditambahkan untuk menjadikan lapisan timah berbiji, yang dapat menyelesaikan masalah janggut timah serta meningkatkan kestabilan haba dan kebolehsolderan.

Lapisan Timah boleh membentuk lapisan sebatian kuprum-timah yang rata di atas permukaan kuprum. Prestasi penyolderannya adalah hampir sama dengan penyemburan timah, tetapi ia tidak mempunyai masalah permukaan tidak sekata seperti penyemburan timah, juga tidak mempunyai masalah pencaran antara logam seperti ENIG.

Nota: Papan lapisan timah tidak boleh disimpan terlalu lama.