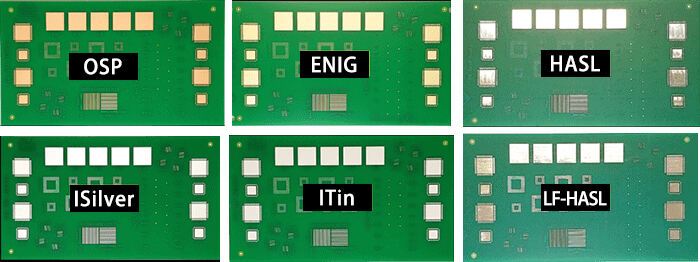

PCB製造において、一般的に使用される表面処理技術は以下の通りです:

ハルティングは、プリント基板を溶融した錫-鉛ハンダに浸し、その後、ホットエアで平らに吹き付け、錫を銅面に均等に付着させて酸化防止およびはんだ付け性に優れた皮膜を形成する工程です。吹き付けは、錫を平らに仕上げ、はんだのたまりや短絡を防ぐ目的があります。

HASLには垂直型と水平型の2種類があります。水平型の方が優れており、皮膜もより均一です。

工程の流れ:最初に微細エッチング(銅面を粗くして付着を良くする)、次に予備加熱、フラックス塗布、スプレーティン付け、最後に洗浄します。

利点:コストが低く、どこにでも使用可能であり、破損した場合でも修理が可能です。

欠点:表面が均一にならない、小型部品には不向き、熱衝撃に弱く、スルーホール(PTH)に不適、はんだ時の濡れ性が悪いです。

OSPは、銅の表面に形成された有機フィルムであり、銅の酸化を防ぐために使用されます。このフィルムは酸化、熱、湿気に対して耐性があり、はんだ付け時にフラックスによって除去され、はんだ接合性を確保します。

初期の段階ではイミダゾールやベンゾトリアゾールが使用されていましたが、現在では主にベンズイミダゾール系分子が使用されています。再はんだ性を向上させるために、銅イオンを添加してフィルムをより強化する場合があります。

工程の流れ:脱脂→微細エッチング→酸洗→洗浄→有機フィルム塗布→洗浄。

利点:環境にやさしく、鉛フリー、表面が滑らか、工程が簡単、コストが低い、修理が可能。

欠点:スルーホール(PTH)には不向き、環境に敏感、保存期間が短い。

ENIGは、銅表面に析出された厚いニッケル・金合金の層です。非常に安定した性能を持ち、長期間の錆防止効果があり、複雑な環境条件にも適しています。

ニッケル層は金と銅の拡散を防ぐことができます。さもなければ金がすぐに銅に浸透してしまいます。ニッケル層は5ミクロンの厚さがあり、高温による膨張を防ぎ、無鉛はんだ付け時の銅の溶出を防ぐため、はんだ付けをより信頼性の高いものにします。

工程は酸洗、マイクロエッチング、予備浸漬、活性化、ニッケルめっき、インマージョン金めっきの順です。全体の工程では6つの化学薬品槽と多くの化学品が必要であり、比較的複雑です。

利点:表面が滑らか、構造が強固、環境にやさしい無鉛、スルーホール(PTH)に適しています。

欠点:ブラックパッド問題が発生する可能性がある、コストが高い、修理が困難。

インマージョン銀の難易度はOSPとENIGの中間です。ENIGのように「分厚い被覆」を形成することはありませんが、電気的特性は非常に優れています。高温、高湿、汚染された環境でも溶接が可能ですが、表面が暗く変色する可能性があります。

インマージョン銀はニッケル層を有しておらず、ENIGほど強度がない。置換反応により、銅表面に純銀の薄い層を形成する。腐食や銀の移動を防ぐために、ごく少量(1%未満)の有機物質が添加されることもある。

インマージョン錫メッキは、はんだが主に錫で構成されているため、現代のはんだとの親和性が高い。初期のインマージョン錫は、はんだ付け中に問題を引き起こす原因となる錫樹枝(錫ウイスカー)が発生しやすかった。その後、有機添加剤を加えることで錫層を粒状にし、錫ウイスカー問題を解決するとともに、耐熱性およびはんだ付け性を向上させた。

インマージョン錫は銅表面に平坦な銅錫金属化合物層を形成できる。はんだ付け性能はスニップスプレーに類似しているが、スニップスプレーのような表面の凹凸の問題がなく、ENIGにおける金属間拡散の問題もない。

注意:インマージョン錫基板は長期間保管することはできません。