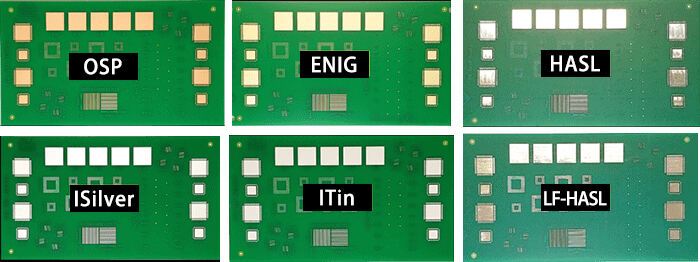

In der Leiterplattenfertigung werden folgende Oberflächenbehandlungsverfahren üblicherweise verwendet:

Beim Halten wird die Leiterplatte in geschmolzenes Zinn-Blei-Lötmaterial eingetaucht und anschließend mit Heißluft abgeblasen, damit das Lot gleichmäßig an der Kupferoberfläche haftet und eine oxidationsschützende und gut lötfähige Beschichtung bildet. Das Abblasen dient dazu, das Lot zu glätten und Lötansammlungen sowie Kurzschlüsse zu vermeiden.

Es gibt zwei Arten von HASL: vertikal und horizontal. Die horizontale Variante ist besser, da die Beschichtung hier gleichmäßiger ist.

Ablauf des Verfahrens: Zunächst Mikroätzverfahren (damit die Kupferoberfläche rau wird und die Haftung verbessert wird), danach Vorheizen, Flussmittel auftragen, Löten durch Sprühen, abschließend reinigen.

Vorteile: niedrige Kosten, universelle Anwendbarkeit, bei Defekten reparierbar.

Nachteile: ungleichmäßige Oberfläche, nicht geeignet für kleine Bauteile, thermische Belastung, schlecht geeignet für Durchkontaktierungen (PTH), geringe Benetzung beim Löten.

OSP ist eine organische Schicht, die auf der Kupferoberfläche wächst, um zu verhindern, dass Kupfer oxidiert. Diese Schicht ist resistent gegen Oxidation, Hitze und Feuchtigkeit und kann durch Flussmittel beim Löten entfernt werden, um den Löteneffekt zu gewährleisten.

In früheren Zeiten wurden Imidazol und Benzotriazol verwendet, heute kommen hauptsächlich Benzimidazol-Moleküle zum Einsatz. Um mehrfaches Löten zu ermöglichen, werden Kupferionen hinzugefügt, um die Schicht stabiler zu machen.

Prozessablauf: erst Entfetten, Mikroätzverfahren, Beizen, Reinigen, Auftragen der organischen Schicht und anschließend erneut Reinigen.

Vorteile: umweltfreundlich und bleifrei, glatte Oberfläche, einfacher Prozess, geringe Kosten und reparierbar.

Nachteile: nicht geeignet für Durchkontaktierungen (PTH), empfindlich gegenüber Umwelteinflüssen und kurze Haltbarkeit.

ENIG ist eine dicke Nickel-Gold-Schicht, die auf der Kupferoberfläche aufgebracht wird. Sie zeichnet sich durch sehr stabile Eigenschaften aus, verhindert langfristig Rostbildung und eignet sich für komplexe Umgebungen.

Die Nickel-Schicht kann die Diffusion von Gold und Kupfer verhindern, andernfalls würde das Gold schnell in das Kupfer eindringen. Die Nickel-Schicht ist 5 Mikrometer dick und kann die Ausdehnung bei hohen Temperaturen verhindern sowie das Auflösen des Kupfers während des bleifreien Lötens vermeiden, wodurch das Löten zuverlässiger wird.

Prozessablauf: Beizen, Mikroätzverfahren, Vorbehandlung, Aktivierung, Nickelauftrag und Tauchgold. Der gesamte Prozess erfordert 6 Chemikalienbecken und viele Chemikalien, was relativ komplex ist.

Vorteile: glatte Oberfläche, stabile Struktur, umweltfreundlich und bleifrei, geeignet für Durchkontaktierungen (PTH).

Nachteile: Es kann zu Black-Pad-Problemen kommen, hohe Kosten und schwierige Reparatur.

Die Schwierigkeit von Tauchsilber liegt zwischen OSP und ENIG. Es wird nicht so stark "verkleidet" wie ENIG, weist jedoch sehr gute elektrische Eigenschaften auf. Es kann auch in Hochtemperatur-, feuchten und verschmutzten Umgebungen gelötet werden, allerdings kann die Oberfläche dunkler werden.

Immersionszinn wird nicht durch eine Nickel-Schicht unterstützt und ist nicht so fest wie ENIG. Es handelt sich um eine Ersatzreaktion, bei der sich eine dünne Schicht aus reinem Silber auf der Kupferoberfläche bildet. Manchmal werden geringe Mengen organischer Stoffe hinzugefügt, um Korrosion und Silberwanderung zu verhindern. Diese organischen Bestandteile sind jedoch sehr gering, weniger als 1 %.

Die Immersionszinn-Beschichtung ist aufgrund des hohen Zinnanteils im Lötzinn sehr kompatibel mit modernen Lötverfahren. Frühere Immersionszinn-Anwendungen neigten zur Bildung von Zinnwiskern, die beim Löten Probleme verursachten. Später wurden organische Zusatzstoffe hinzugefügt, um die Zinnschicht körnig zu gestalten. Dies löste das Problem der Zinnwisker und verbesserte die thermische Stabilität und Lötbarkeit.

Immersionszinn kann auf der Kupferoberfläche eine ebene Kupfer-Zinn-Verbindungsschicht bilden. Die Lötperformance ist mit der von Zinnbesprühung vergleichbar, weist jedoch nicht das Problem einer ungleichmäßigen Oberfläche wie Zinnbesprühung auf, noch das Problem der intermetallischen Diffusion wie ENIG.

Hinweis: Platinen mit Immersionszinn-Beschichtung dürfen nicht zu lange gelagert werden.