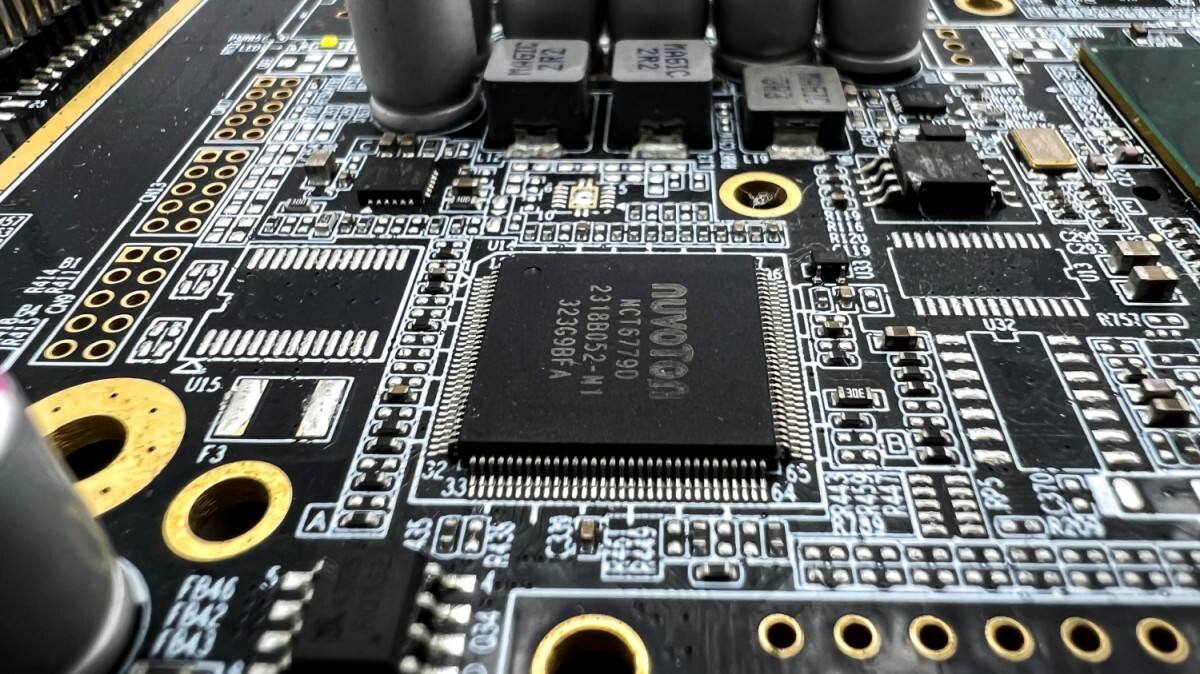

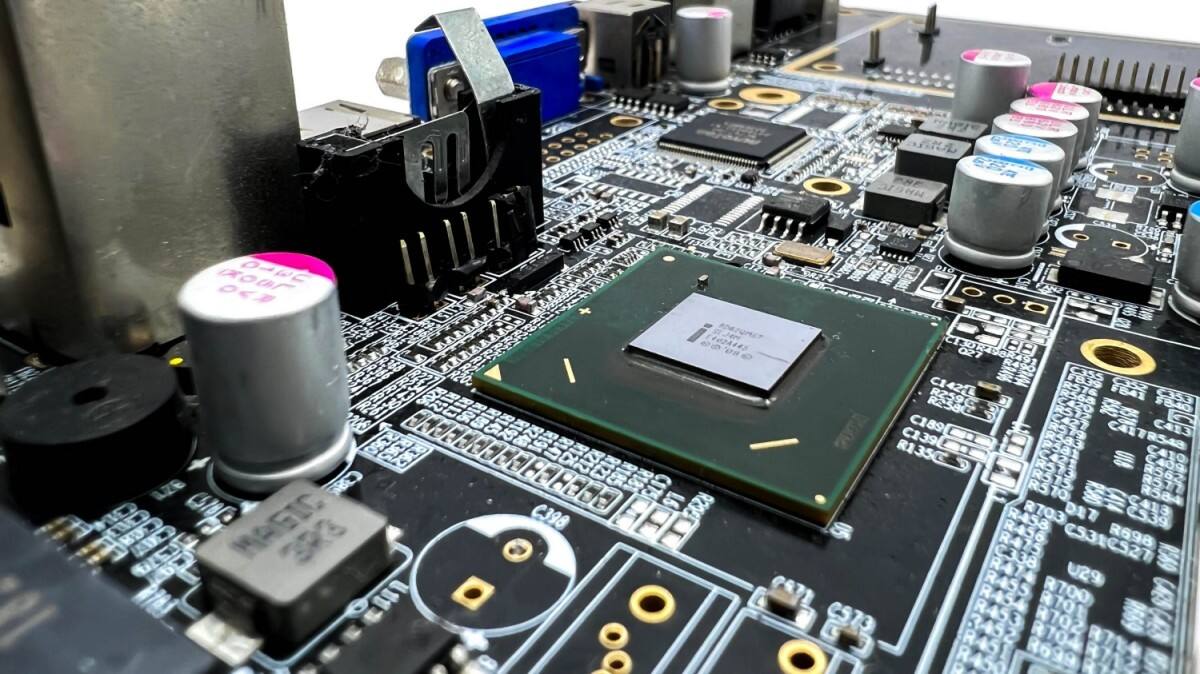

BGA (Ball Grid Array) ist ein Gehäuse für integrierte Schaltungen, das für Hochdichteschaltungen konzipiert ist. Sein wesentliches Merkmal ist ein gitterförmiges Muster aus winzigen Lötkugeln, die auf der Unterseite des Gehäuses angeordnet sind. Diese Lötkugeln ersetzen die Pins herkömmlicher Gehäuse und fungieren als elektrische Verbindung zwischen Chip und Leiterplatte, übernehmen also die Signalübertragung und Stromversorgung sowie eine wichtige mechanische Verbindung. Im Vergleich zu pinbasierten oder konventionellen SMD-Gehäsen können mit BGAs innerhalb eines begrenzten Raums Hunderte oder sogar Tausende von Anschlüssen realisiert werden. Daher finden sie breite Anwendung in Hochfrequenz-Prozessoren, Speicherchips und anderen Anwendungen, bei denen äußerst hohe Geschwindigkeit, Leistung, Wärmeableitung und elektrische Eigenschaften erforderlich sind.

Bei der BGA-Bestückung werden diese BGA-Chips mit unterseitigen Lötkugeln durch einen automatisierten Lötprozess präzise auf eine Leiterplatte (PCB) aufgesetzt. Da die Lötkugeln direkt mit den entsprechenden Kontaktpads auf der Leiterplatte verbunden sind, entfällt die Biegekontaktstruktur herkömmlicher Stiftleisten. Dies verkürzt nicht nur den Signalweg und reduziert Störungen, sondern verringert auch den Wärmewiderstand und verbessert die Wärmeabfuhr durch ein kompaktes Design.

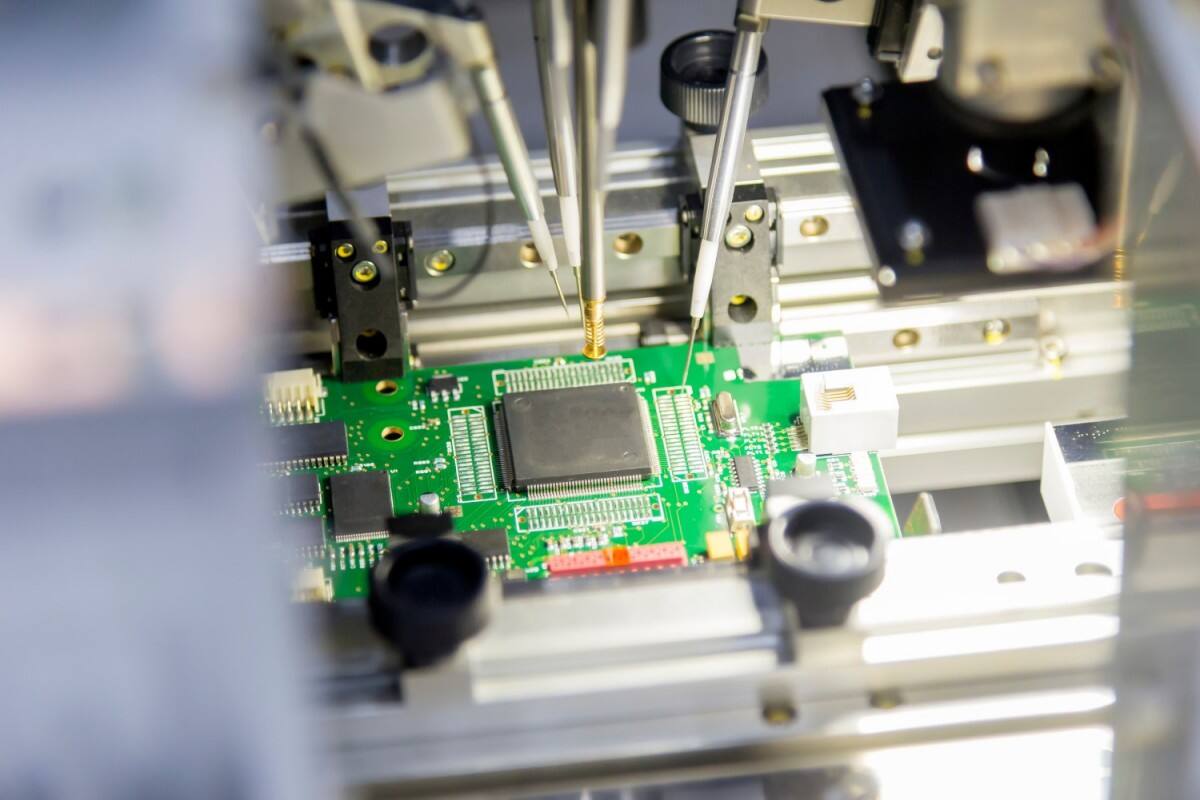

Im Gegensatz zu herkömmlichen SMD-Gehäusen ist die BGA-Bestückung vollständig auf automatische Geräte angewiesen, wie hochpräzise Bestückungsmaschinen und Reflow-Öfen. Von der Lotpastenapplikation bis zur finalen Inspektion ist eine strenge Präzisionskontrolle erforderlich. Dies ist notwendig, um mit hochdichten Verbindungen umzugehen, und entscheidend, um eine hohe Zuverlässigkeit sicherzustellen. Dadurch zeigt die BGA-Bestückung Vorteile gegenüber herkömmlichen Gehäusetechnologien in elektronischen Geräten mit hohen Anforderungen an die Verarbeitungsgeschwindigkeit und Ausgangsleistung.

Kabelbaugruppen unterschiedlicher Bauart eignen sich aufgrund ihrer unterschiedlichen Eigenschaften für verschiedene Anwendungsbereiche:

Zunächst werden passende Pads im BGA-Lötungsbereich der Leiterplatte entworfen. Danach wird mit Hilfe einer Schablone gleichmäßig eine Lötcreme aus Lot und Flussmittel auf die Pads aufgebracht. Die Menge an verwendeter Lötcreme beeinflusst direkt die Qualität der Lötstellen und muss daher streng kontrolliert werden.

Eine Hochgeschwindigkeits-Automatikplatziermaschine verwendet eine Kamera mit hoher Auflösung, um die Positionierungsmerkmale auf dem Chip und der Leiterplatine (PCB) zu erkennen. Nachdem der BGA-Chip aufgenommen wurde, wird er präzise auf dem aufgedruckten Lötpastenmaterial platziert, wodurch sichergestellt wird, dass jede Lötstelle mit dem entsprechenden Pad übereinstimmt. Dieser Schritt ist allgemein als „Pick-and-Place“ bekannt.

Die bestückte Leiterplatine wird in einen Reflow-Ofen eingeführt. Während die Temperatur ansteigt, schmilzt die Lötpaste allmählich und verbindet sich mit den Lötstellen auf der Unterseite des BGA. Nach dem Abkühlen entsteht dadurch eine feste Lötverbindung, die die elektrische und mechanische Verbindung vervollständigt.

Da die BGA-Lötstellen unterhalb des Chips verborgen sind und nicht direkt sichtbar sind, müssen sie mithilfe von Röntgenanlagen überprüft werden, um Kurzschlüsse, Luftblasen und kalte Lötstellen festzustellen. Zusätzlich wird ein elektrischer Funktionstest durchgeführt, um die Zuverlässigkeit der Verbindungen sicherzustellen.

BGA-Montage erfordert äußerst hohe Prozesspräzision und erfordert strenge Kontrolle über mehrere Stufen:

Die BGA-Bestückung ist ein technischer Prozess in der Elektronikfertigung, der äußerst hohe Präzision und Erfahrung erfordert und eine sorgfältige Beachtung sämtlicher Details – von der Leistungsfähigkeit der Ausrüstung bis hin zu Prozessdetails – verlangt. Als professioneller Dienstleister bietet PCBally einen Rundum-Service, von der ingenieurstechnischen Bewertung, Beschaffung der Bauteile, Herstellung der Schablonen über die SMT-Bestückung, Lötinspektion bis hin zur Prüfung des Endprodukts. Egal ob es sich um komplexe BGA-Bauteile mit hoher Pin-Anzahl oder um Szenarien mit speziellen Anforderungen an Wärmeableitung oder Signalübertragung handelt – PCBallys standardisierte Prozesse und maßgeschneiderte Fachkompetenz gewährleisten, dass jeder Chip eine stabile, zuverlässige und dauerhafte Verbindung zur Leiterplatte eingeht und damit eine solide Grundlage für die Hochleistungsfähigkeit elektronischer Geräte schafft.