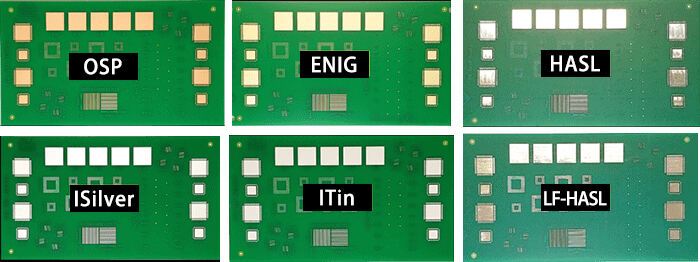

Na fabricação de PCB, as tecnologias de tratamento de superfície comumente utilizadas são as seguintes:

O nivelamento consiste em imergir o PCB em solda de estanho-chumbo fundida e, em seguida, nivelar com ar quente para que o estanho adira uniformemente à superfície do cobre, formando uma camada protetora contra oxidação e facilitando a soldagem. O nivelamento tem como finalidade deixar o estanho plano e evitar acúmulo de solda e curto-circuitos.

Existem dois tipos de HASL: vertical e horizontal. O tipo horizontal é melhor, pois oferece um revestimento mais uniforme.

Fluxo do processo: primeiro uma micro-etchagem (para tornar a superfície do cobre áspera e facilitar a adesão), depois pré-aquecimento, aplicação de fluxo, pulverização de estanho e, por fim, limpeza.

Vantagens: baixo custo, pode ser utilizado em qualquer lugar e pode ser reparado caso apresente danos.

Desvantagens: superfície irregular, não é adequado para componentes pequenos, choque térmico, prejudica os furos passantes (PTH) e apresenta má molhabilidade durante a soldagem.

OSP é uma camada orgânica formada sobre a superfície do cobre para evitar que o cobre se oxide. Essa camada é resistente à oxidação, ao calor e à umidade, e pode ser removida por fluxo durante a soldagem, garantindo assim a qualidade da solda.

Nos primeiros tempos, utilizava-se imidazol e benzotriazol, mas atualmente se usa principalmente moléculas de benzimidazol. Para permitir múltiplas soldagens, íons de cobre são adicionados para tornar a camada mais resistente.

Fluxo do processo: primeiro desengraxe, micro-ataque, decapagem, limpeza, aplicação da camada orgânica e depois nova limpeza.

Vantagens: ecologicamente correto e isento de chumbo, superfície lisa, processo simples, baixo custo e possibilidade de reparação.

Desvantagens: não é adequado para furos passantes (PTH), é sensível ao ambiente e possui vida útil curta.

ENIG é uma camada espessa de liga de níquel-ouro depositada sobre a superfície do cobre. Possui desempenho muito estável, consegue impedir a ferrugem por longo tempo e é adequado para ambientes complexos.

A camada de níquel pode impedir a difusão do ouro e do cobre; caso contrário, o ouro penetrará rapidamente no cobre. A camada de níquel tem 5 mícrons de espessura, o que impede a expansão em altas temperaturas e evita que o cobre se dissolva durante a soldagem sem chumbo, tornando a soldagem mais confiável.

Fluxo do processo: decapagem, micro-ataque, pré-imersão, ativação, eletrodeposição de níquel e imersão em ouro. O processo completo requer 6 tanques químicos e diversos produtos químicos, sendo relativamente complexo.

Vantagens: superfície lisa, estrutura resistente, isento de chumbo e ambientalmente amigável, adequado para furos passantes (PTH).

Desvantagens: pode ocorrer o problema de "black pad", custo elevado e dificuldade na reparação.

A dificuldade da imersão em prata está entre a do OSP e a do ENIG. Ela não apresenta uma "proteção excessiva", como o ENIG, mas possui excelentes propriedades elétricas. Pode ser soldada mesmo em ambientes de alta temperatura, úmidos ou poluídos, mas a superfície pode escurecer.

O imersão de prata não possui suporte de camada de níquel e não é tão resistente quanto ENIG. É uma reação de substituição, formando uma camada fina de prata pura sobre a superfície de cobre. Às vezes, é adicionada uma pequena quantidade de matéria orgânica para evitar corrosão e migração da prata. Essas matérias orgânicas são muito pequenas, menos de 1%.

O revestimento de Imersão de Estanho é muito compatível com solda moderna, pois a solda é principalmente de estanho. A imersão de estanho antiga tinha tendência a formar whiskers de estanho, o que causava problemas durante a soldagem. Posteriormente, foram adicionados aditivos orgânicos para tornar a camada de estanho granular, solucionando o problema dos whiskers de estanho e melhorando a estabilidade térmica e a soldabilidade.

A Imersão de Estanho pode formar uma camada composta de cobre-estanho plana sobre a superfície do cobre. O desempenho de soldagem é semelhante ao do spray de estanho, mas não apresenta o problema de superfície irregular como o spray de estanho, nem o problema de difusão intermetálica como o ENIG.

Nota: As placas com imersão de estanho não podem ser armazenadas por muito tempo.