Introdução

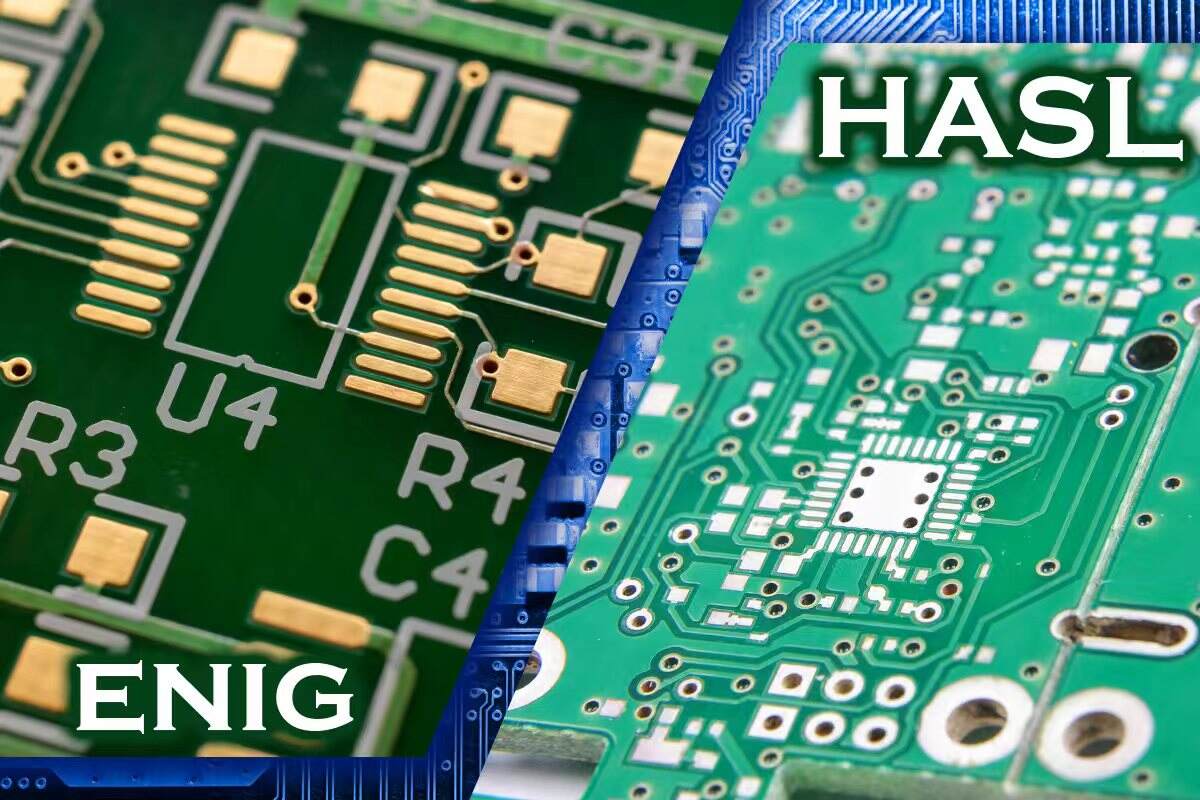

O processo de acabamento de superfície de PCBs não só pode maximizar a solderabilidade e o desempenho abrangente de Placas de Circuito Impresso (PCBs), mas também formar uma barreira protetora para evitar que as superfícies de cobre de PCBs sejam corroídas por oxidação. Pode ainda prolongar eficazmente a vida útil global dos PCB e, em última análise, garantir que os produtos de PCB entregues cumpram plenamente as normas relevantes formuladas pela indústria.Existem numerosos processos de acabamento de superfície na indústria atual, entre os quais a nivelação por solda a ar quente (HASL) e o ouro de imers Em última análise, fornecerá uma base de referência clara para ajudá-lo a selecionar com precisão o processo de acabamento de superfície de PCB mais adequado com base em seus requisitos específicos no projeto e na fabricação de ligações de PCB.

A Importância dos Acabamentos de Superfície no Projeto e na Fabricação de PCBs

O tratamento de superfície desempenha um papel fundamental nos processos de projeto e fabricação de placas de circuito impresso (PCBs). Este processo protege efetivamente os pads de cobre expostos nas PCBs contra oxidação, evitando o contato direto com o ar. A seleção de um método de tratamento de superfície inadequado comprometerá diretamente a confiabilidade das soldas e afetará negativamente a condutividade elétrica. Um revestimento protetor uniforme deve ser aplicado na superfície da PCB para garantir a formação de soldas de alta qualidade e prolongar a vida útil geral da placa.

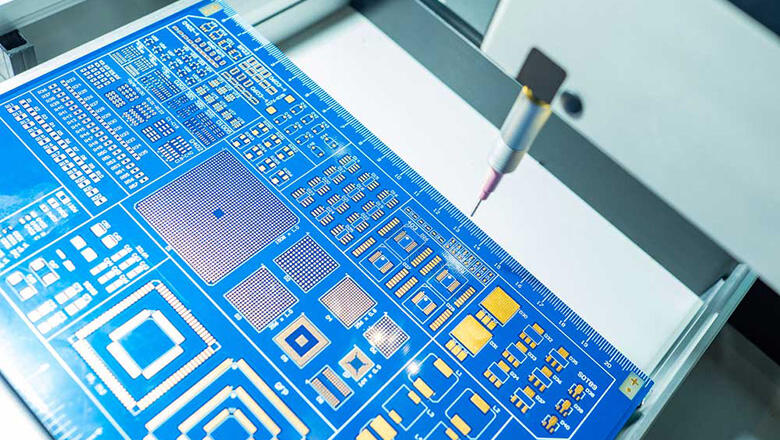

A tecnologia de montagem em superfície (SMT) é um dos processos centrais na fabricação de eletrônicos. Os processos de tratamento superficial servem como base crítica para garantir o funcionamento estável do SMT. Esses processos criam superfícies de soldagem lisas e planas para aplicações SMT, assegurando a colocação estável e precisa de componentes microeletrônicos. Portanto, a seleção do método adequado de tratamento superficial determina diretamente o resultado final do processo de fabricação de PCBs, exercendo influência decisiva na qualidade da placa, na eficiência de montagem e na confiabilidade final do produto.

Existem muitos tipos de processos de tratamento superficial de PCB, cada um com vantagens únicas e cenários de aplicação especificamente adequados. Portanto, ao selecionar o processo ideal, devem ser considerados diversos fatores, incluindo restrições de custo, vida útil em armazenamento, ambiente operacional, espaçamento entre componentes e requisitos regulamentares relevantes.

Os métodos de tratamento superficial mais utilizados incluem:

1. HASL (Hot Air Solder Leveling)

- HASL com chumbo : Processos tradicionais que utilizam ligas de estanho-chumbo estão sendo progressivamente eliminados porque não atendem aos padrões de segurança e RoHS.

- HASL sem chumbo : Este processo utiliza liga de estanho-cobre ou liga de estanho-prata-cobre, que são componentes padrão na maioria das novas placas de circuito.

2. ENIG (Electroless Nickel Immersion Gold)

- Este processo de tratamento superficial deposita primeiro uma camada de níquel eletrolítico, seguida por uma fina camada de ouro por imersão. O processo ENIG cria uma superfície lisa e plana, tornando-o ideal para tecnologia de montagem em superfície (SMT) e componentes de pequeno passo.

3. OSP (Preservativo Orgânico de Soldabilidade)

- O OSP é um processo de tratamento superficial que protege o cobre revestindo sua superfície com um composto orgânico antes da primeira soldagem. Este processo é economicamente eficiente, mas possui durabilidade limitada.

4. Estanho por Imersão

- O estanho por imersão, também conhecido como chapeamento de estanho branco, pode criar uma superfície fina, lisa e uniforme. É ideal para tecnologia de montagem em superfície (SMT), mas sua vida útil é limitada pelo risco de crescimento de filamentos de estanho (tin whiskers).

5. Prata por Imersão

- Este tratamento superficial é semelhante ao estanho por imersão, oferecendo excelente soldabilidade e boas propriedades elétricas, mas sua superfície é propensa à oxidação e descoloração.

6. Ouro Duro (Ouro Eletrolítico)

- Este processo é principalmente utilizado para conectores de borda, como os "dedos dourados", e possui excelente resistência ao desgaste.

7. ENEPIG (Níquel Autocatalítico, Paládio Autocatalítico e Ouro por Imersão)

- Este tratamento superficial multicamada não só oferece ao ENIG excelente resistência à corrosão, mas também o torna adequado para wire bonding e soldagem.

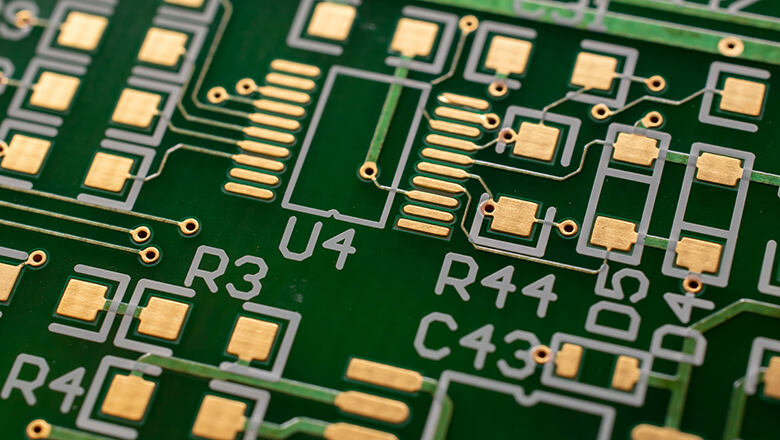

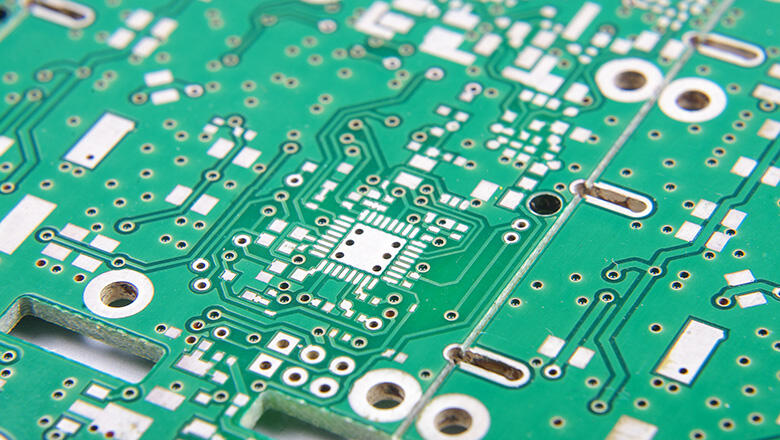

Análise Detalhada do Acabamento Superficial HASL

O nivelamento a ar quente (HASL) continua sendo um dos processos de tratamento superficial mais amplamente utilizados na fabricação de PCBs. É considerado uma solução ideal para inúmeras aplicações padrão devido aos seus dois grandes vantagens: custo-benefício e desempenho confiável. A particular popularidade do HASL em projetos de PCBs de média a baixa complexidade justifica uma análise mais detalhada, que abordarei a seguir.

O que é HASL?

O nivelamento a ar quente (HASL) é um processo de tratamento superficial empregado na fabricação de placas de circuito impresso (PCB), cuja operação principal consiste em depositar uma camada de solda fundida sobre os pads de cobre da PCB. Este processo estabelece uma base de soldagem estruturalmente estável e confiável nas superfícies dos pads, garantindo assim a execução adequada das operações subsequentes de soldagem. Além disso, cria uma camada protetora eficaz sobre as superfícies de cobre da placa, impedindo o contato direto com o oxigênio atmosférico, prevenindo eficazmente a degradação da placa por oxidação.

Processo

- Prepara a PCB limpando as superfícies de cobre.

- A placa é mergulhada em solda fundida.

- O nivelamento a ar quente pode tornar a superfície de solda lisa e garantir que a camada exposta de cobre seja uniformemente coberta por solda.

- A placa é resfriada e enviada para inspeção final.

Tipos de HASL

- HASL com chumbo : Embora este processo ainda seja comum em algumas regiões e em aplicações tradicionais, ele não está em conformidade com os padrões RoHS.

- HASL sem chumbo : É o processo de tratamento superficial preferido para produtos eletrônicos modernos e ambientalmente amigáveis, com uma gama muito ampla de aplicações.

Vantagens e Desvantagens do HASL

Vantagens:

- O HASL oferece vantagens significativas de custo em comparação com outros tratamentos superficiais, tornando-o ideal para prototipagem e produção em massa.

- O HASL proporciona excelente soldabilidade para componentes thru-hole e componentes SMT de grande porte.

- O nivelamento a ar quente (HASL) é ideal para placas de circuito que não exigem alta planicidade ou espaçamento.

- Este método de tratamento superficial é fácil de inspecionar e permite métodos manuais e automatizados para identificar defeitos de montagem.

Desvantagens:

- O HASL pode não ser capaz de fornecer a superfície lisa e uniforme necessária para dispositivos BGA e montagem superficial de passo fino.

- Tanto o HASL com chumbo quanto o isento de chumbo resultarão em espessura de revestimento irregular e rugosidade da superfície.

- Para aplicações de alta frequência ou alto desempenho, a integridade do sinal e a planicidade da superfície são críticas, e o HASL não é o processo ideal de tratamento superficial para PCBs.

- Em ambientes de alta temperatura ou umidade, a durabilidade dos revestimentos HASL é inferior comparada a outros revestimentos superficiais.

- O HASL com chumbo não atende aos requisitos de proteção ambiental e, portanto, está sendo substituído por processos alternativos livres de chumbo.

Quando Usar HASL

- O HASL é ideal para projetos sensíveis ao custo que utilizam componentes de passo largo e montagem em furo passante, e que não exigem compatibilidade com passo muito fino.

- Se o projeto for um protótipo ou será montado logo após a produção, utilize HASL para prevenir oxidação.

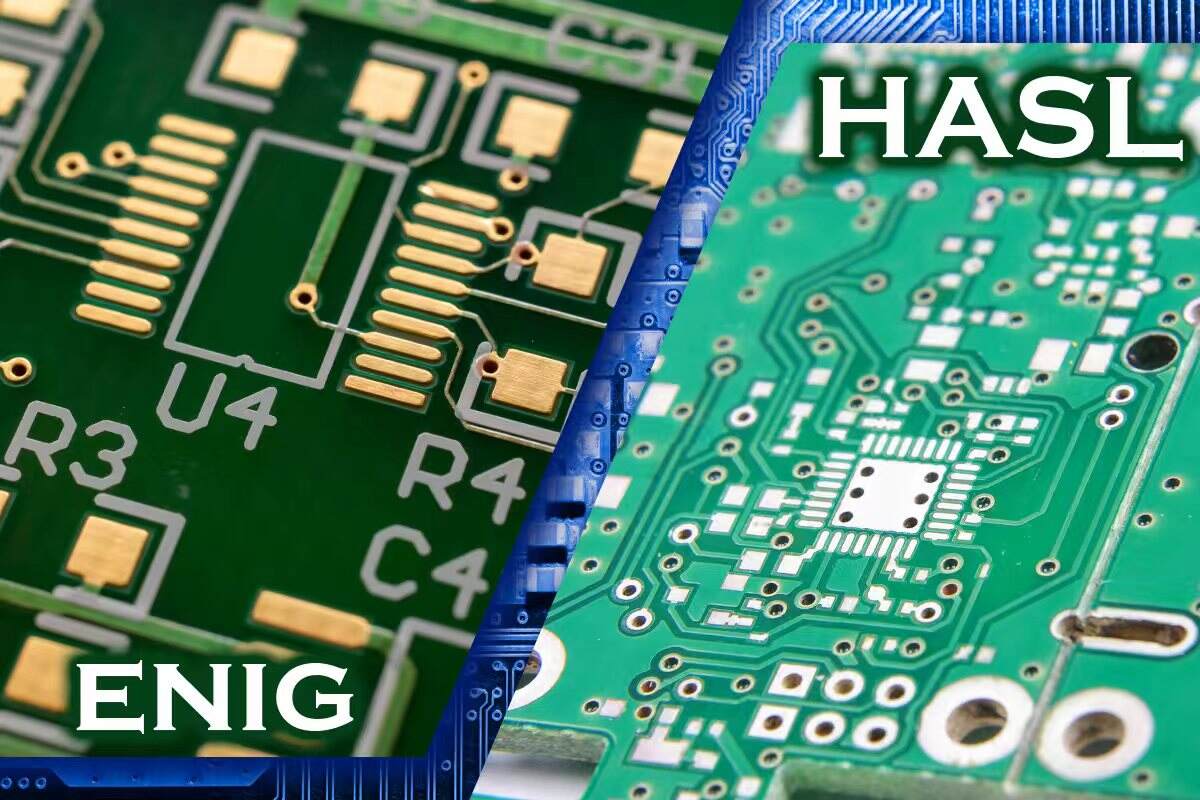

HASL e ENIG: Diferenças e Semelhanças

Embora ambos os processos sejam geralmente conhecidos por profissionais, os projetistas de PCBs devem reconhecer que as diferenças fundamentais entre HASL e ENIG se manifestam em múltiplas dimensões:

- O tratamento de superfície HASL é mais barato que o ENIG, mas a lisura da superfície não é tão boa quanto a do ENIG.

- A excelente lisura e resistência à corrosão do ENIG tornam-no um material importante para aplicações que exigem superfícies lisas e longa vida útil.

- A escolha entre os tratamentos de superfície HASL e ENIG depende do layout do circuito impresso, do processo de montagem e dos requisitos regulamentares.

Destaque sobre o Acabamento de Superfície ENIG

O que é ENIG?

O ENIG é um processo de tratamento de superfície que deposita uma camada de níquel sobre o cobre e depois a imerge em ouro. O tratamento de superfície ENIG é valorizado pela sua superfície lisa e plana e compatibilidade com pacotes de passo fino, BGA e designs HDI.

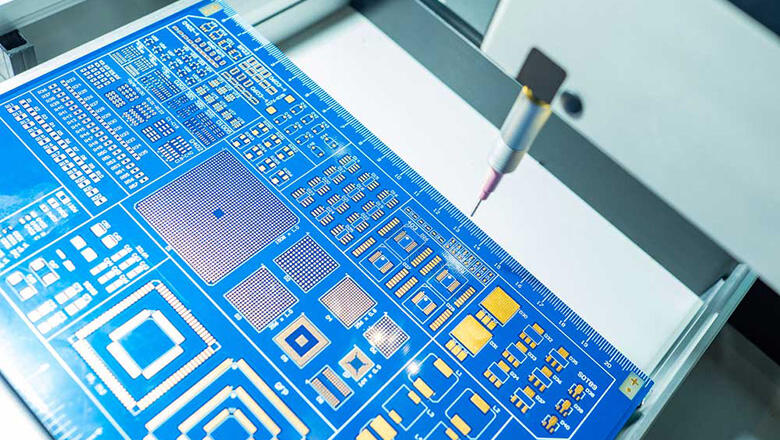

O Processo ENIG

- A placa de circuito impresso passa por limpeza e micro-revestimento para expor uma nova camada de cobre.

- É utilizado um revestimento eletrolítico de níquel para formar uma camada uniforme de níquel.

- Uma fina camada de ouro é depositada sobre o níquel usando um processo de revestimento por imersão, que efetivamente previne a oxidação.

Por Que o ENIG Oferece Desempenho Superior

- A superfície plana do ENIG torna-o ideal para tecnologia de montagem em superfície e requisitos de soldagem de componentes de passo fino.

- O tratamento superficial ENIG oferece excelente resistência à corrosão, garantindo uma vida útil mais longa para PCBs e mantendo um desempenho estável mesmo em ambientes agressivos.

- O tratamento superficial ENIG não só garante uma excelente planicidade da superfície soldada, mas também exibe durabilidade superior e suporta múltiplos ciclos de soldagem e retrabalho.

- A superfície ENIG é compatível com RoHS por padrão.

- Embora o tratamento superficial ENIG possa custar mais do que o nivelamento a ar quente (HASL), o investimento é compensador em termos de rendimento, confiabilidade e desempenho para muitos requisitos avançados de componentes.

Vantagens e Desvantagens do ENIG

Vantagens:

- O ENIG oferece uma superfície de solda plana e lisa, sendo ideal para layouts BGA, SMD de passo fino e HDI.

- Minimiza o efeito túmulo e falhas de conexão na fabricação de montagem em superfície.

- O ENIG é muito durável e mais resistente à corrosão e oxidação do que o HASL ou OSP.

- Possui longa vida útil e excelente compatibilidade com processos modernos de soldagem.

- Não há risco de contaminação por chumbo, e está sempre em conformidade com os padrões RoHS.

Desvantagens:

- O ENIG é mais caro do que outros processos de tratamento superficial, especialmente em comparação com o HASL.

- Se não for manipulado por um fabricante de PCB de reputação, pode ocorrer um defeito conhecido como "black pad".

- Devido à fragilidade da camada de ouro e à complexidade do processo, sua capacidade de retrabalho pode não ser tão boa quanto a do HASL.

Quando Usar ENIG

- Os projetistas de PCBs devem especificar o tratamento superficial ENIG ao trabalhar com componentes de passo fino, encapsulamentos BGA, placas HDI ou aplicações analógicas/RF sensíveis, pois esses cenários de projeto exigem desempenho e precisão superficiais superiores.

- O ENIG é a melhor escolha quando você precisa de uma longa vida útil do PCB, desempenho estável de soldagem e conformidade ambiental.

- A seleção do tratamento superficial apropriado para PCB é fundamental para o desempenho da placa e eficácia da aplicação. Embora o ENIG possa envolver custos mais elevados em comparação com o HASL, sua excepcional confiabilidade a longo prazo torna-o o processo preferido nas indústrias aeroespacial, de equipamentos médicos, telecomunicações e eletrônicos de consumo de alta performance.

Benefícios do ENIG

- Este processo garante uma superfície extremamente lisa e permite um posicionamento altamente preciso.

- Este processo assegura a confiabilidade da montagem SMT e minimiza o risco de defeitos de soldagem.

- Os processos de tratamento superficial ENIG fornecem superfícies lisas e uniformes, essenciais para garantir a integridade do sinal em circuitos de alta velocidade e minimizar perdas e reflexões de sinal.

- O tratamento superficial ENIG também é adequado para processos de wire bonding e aplicações de conectores de borda que exigem galvanoplastia de ouro.

- O tratamento de superfície ENIG é altamente compatível com inspeção óptica automatizada (AOI), pois sua suavidade e refletividade superficiais facilitam a identificação de defeitos de solda.

HASL vs ENIG: Comparação Detalhada

A seleção entre os processos de tratamento de superfície HASL e ENIG exige consideração abrangente de múltiplos fatores, incluindo requisitos de desempenho do PCB, restrições orçamentárias do projeto, processos reais de montagem e campos de aplicação do produto final. Será apresentada agora uma análise comparativa detalhada desses dois processos:

Critérios |

Acabamento de Superfície HASL |

Acabamento de Superfície ENIG |

Custo |

Mais baixo; HASL é economicamente eficiente |

ENIG é mais caro em comparação com outros acabamentos de superfície |

Plano |

Irregular; não adequado para passos muito finos |

ENIG oferece uma superfície plana, ideal para BGA e passo fino |

Soldabilidade |

Bom para PTH, SMDs grandes; fácil de retrabalhar |

Acabamento ENIG permite excelente soldabilidade, menos retrabalhável |

Conformidade Ambiental |

HASL sem chumbo é compatível com RoHS, o com chumbo não é |

ENIG é sempre compatível com RoHS |

Vida útil |

Moderado |

ENIG oferece uma longa vida útil |

Resistência à corrosão |

Moderado |

Excelente; o ouro protege o níquel e o cobre |

Complexidade técnica |

Simples, amplamente utilizado |

Complexo, requer controles especializados de fabricação |

Aplicações Apropriadas |

Prototipagem, eletrônicos básicos/de consumo, automotivo |

Médico, telecomunicações, aerospace, eletrônicos de alto desempenho, RF/HDI |

Risco de Defeitos de Fabricação |

Acabamento mais espesso, risco de pontes e juntas irregulares |

Padrão preto possível; acabamento plano e confiável com QC correto |

Principais Diferenças entre HASL e ENIG:

- A tecnologia HASL é normalmente utilizada quando o custo é o critério principal e a planicidade é menos importante.

- O ENIG é um processo de tratamento superficial que produz uma superfície lisa e plana, adequada para projetos de alta densidade.

- O processo HASL oferece maior facilidade de retrabalho, enquanto o ENIG proporciona melhor desempenho de soldagem em peças pequenas ou sensíveis.

- Embora o ENIG seja mais caro que o HASL, é sem dúvida a melhor escolha para muitas aplicações, especialmente aquelas que exigem longa vida útil e confiabilidade.

- O ENIG é conhecido por sua conformidade e desempenho superior, tornando-se uma escolha popular no projeto e fabricação modernos de PCBs para produtos avançados, de longa duração ou distribuídos globalmente.

Outras Opções de Acabamento Superficial para Projetos de PCB

Embora a maioria dos projetistas normalmente escolha entre HASL e ENIG, existem na verdade muitas outras opções para processos de tratamento superficial de PCB:

- OPS este processo é economicamente eficiente para certos conjuntos SMT, especialmente adequado para cenários de pequenos lotes que exigem montagem rápida.

- Imersão de Estanho este processo pode atender aos requisitos de uma superfície lisa e processo livre de chumbo, mas possui uma vida útil mais curta.

- Imersão em Prata este processo é muito adequado para aplicações de alta velocidade e alta frequência, mas suas condições de armazenamento e gerenciamento exigem controle rigoroso.

- Ouro Duro (Eletrolítico) este processo é frequentemente usado em conectores de borda devido à sua resistência à abrasão, mas seu propósito principal não é proporcionar soldabilidade.

- ENEPIG este processo adiciona uma camada de paládio à base ENIG, aumentando ainda mais suas vantagens e eliminando o risco de 'pads pretos', tornando-se uma escolha ideal para hardware militar ou médico.

Em certas circunstâncias especiais, esses processos alternativos podem ser a melhor opção, e os projetistas devem consultar fabricantes confiáveis de PCBs para avaliar completamente todas as opções viáveis.

Fatores a Considerar ao Escolher o Acabamento Superficial Correto para PCB

Os seguintes parâmetros-chave precisam ser considerados ao selecionar um processo adequado de tratamento superficial da placa de circuito:

- Características do Projeto de PCB : A solução ideal de tratamento superficial para PCB depende de três fatores técnicos principais: espaçamento entre pads, processo de furo em pad e o uso de componentes do tipo microesfera BGA.

- Processo de montagem : Tecnologia de montagem em superfície, processo de soldagem por refluxo e possíveis requisitos de retrabalho.

- Conformidade Regulamentar : Seu produto precisa estar em conformidade com as normas RoHS, REACH ou IPC Nível 2/3?

- Volume e Prazo de Produção : Custo por placa e por quanto tempo as placas serão armazenadas antes da montagem.

- Ambiente de operação : Umidade, temperatura, vibração e possíveis reparos no campo.

- Vida útil esperada : A vida útil de placas de circuito impresso, especialmente para sistemas críticos industriais, automotivos ou aeroespaciais.

- Limitações de Custo : Encontre o produto com o melhor desempenho custo-benefício sem sacrificar a qualidade ou conformidade necessárias.

- Expertise do Fornecedor : Suas opções podem ser limitadas pelas capacidades de fabricação e pelo nível de controle do processo (especialmente para ENIG).

Dicas para Selecionar o Acabamento Superficial Correto para o Seu Projeto

- Consulte Fabricantes Antecipadamente : Alguns fabricantes de PCBs demonstraram suas capacidades com ENIG, enquanto outros podem recomendar HASL, OSP ou ENEPIG dependendo das prioridades do seu projeto.

- Avalie os Resultados do Protótipo : Foram realizados testes em pequenos lotes utilizando processos de tratamento superficial HASL e ENIG para verificar a qualidade da solda, defeitos de aparência e oxidação de longo prazo.

- Priorize Conformidade e Longevidade : Para projetos globais, médicos, automotivos ou aeroespaciais, os processos de tratamento superficial ENIG e ENEPIG são frequentemente a melhor escolha, pois seu desempenho geral é significativamente superior ao do HASL e OSP.

- Equilibrar Custo e Planicidade : Para protótipos simples e de baixa densidade, o HASL é uma opção ideal e econômica; no entanto, para produtos de alto valor, com passo fino ou vida útil prolongada, o investimento adicional no ENIG torna-se uma escolha necessária para garantir a confiabilidade do produto.

- Considerar Armazenamento e Logística : Se a PCB precisar ser armazenada por um longo período antes da montagem, evite usar OSP e HASL; em vez disso, escolha o processo ENIG, que oferece proteção de longo prazo contra oxidação e garante a soldabilidade.

- Solicitar Certificações : Em aplicações críticas, é essencial obter certificados de conformidade, dados de testes de vida útil e registros de controle de processo —especialmente ENIG (que é uma etapa essencial de controle de qualidade para prevenir problemas de pad negro).

- Utilizar Dados de Inspeção Visual e Automatizada : Na fabricação em larga escala, a compatibilidade do ENIG com inspeção óptica automatizada deve ser plenamente aproveitada para alcançar a produção em massa.

Tendências da Indústria em Acabamentos de Superfície para PCBs

- Miniaturização e Domínio de Passo Fino : À medida que os projetistas continuam buscando níveis mais altos de integração, o ENIG e o ENEPIG tornaram-se escolhas inevitáveis para placas de circuito de ponta devido ao seu desempenho superior.

- Regulamentações Ambientais e Sustentabilidade : O HASL contendo chumbo está sendo eliminado em ritmo acelerado globalmente. Processos de tratamento superficial livres de chumbo, como o ENIG, tornaram-se padrão em todos os mercados.

- Melhorias na Inspeção Automatizada : Com a aplicação generalizada de AOI (Inspeção Óptica Automatizada) e inspeção de juntas de solda por raio-X, requisitos mais rigorosos foram impostos à planicidade e refletividade das superfícies dos PCBs, o que é outra razão para o crescente uso da tecnologia de tratamento superficial ENIG.

- Foco na Confiabilidade Além do Custo à medida que os dispositivos eletrônicos permeiam todas as áreas, desde transporte até implantes, o foco das pessoas está se deslocando do simples custo para a durabilidade, manutenção e segurança do usuário.

Perguntas Frequentes sobre HASL e ENIG

P: Quais são as principais vantagens e desvantagens de escolher entre HASL e ENIG?

R: O processo HASL é acessível e flexível, mas possui limitações em relação a componentes de passo fino e vida útil. O processo ENIG, por outro lado, oferece uma superfície plana, confiável e ambientalmente amigável, mas é mais caro e exige fabricantes experientes.

P: Quando devo usar HASL ou ENIG?

R: O processo HASL é adequado para prototipagem, produção em pequenos lotes e pedidos com orçamentos mais altos. O processo ENIG é adequado para produtos de alta densidade, produtos com longa vida útil ou produtos que cumprem regulamentações específicas.

P: Um acabamento de superfície pode afetar o desempenho elétrico do meu PCB?

A: Sim, o tratamento de superfície afeta a soldabilidade, perda de sinal, correspondência de impedância, oxidação e a qualidade geral do circuito impresso. Em comparação com o HASL, o ENIG é particularmente adequado para circuitos de alta velocidade e alta precisão.

P: O ENIG é sempre o melhor acabamento de superfície para PCB em todos os projetos?

R: Embora o tratamento de superfície ENIG ofereça excelente planicidade, resistência à corrosão e longa vida útil, ele não é necessário para todos os projetos de PCB devido ao seu custo mais elevado. Para projetos que utilizam apenas componentes de passo largo ou tecnologia simples de furo passante, o tratamento de superfície HASL é uma boa opção devido ao seu menor custo e facilidade de retrabalho. No entanto, para BGA, HDI ou placas que operam em ambientes agressivos, o tratamento de superfície ENIG é a solução ideal para garantir o melhor rendimento de montagem e confiabilidade a longo prazo.

P: Quais são os defeitos mais comuns associados a cada acabamento?

A: Para o processo HASL, defeitos comuns incluem pontes de solda (devido a um tratamento superficial irregular) e alturas inconsistentes nas pistas, o que complica a montagem de componentes de pequeno passo. Para o processo ENIG, o defeito mais significativo é o fenômeno do "ponto negro", um tipo de corrosão do níquel que pode dificultar a formação da junta de solda se o controle do processo não for rigoroso.

P: Como escolher o melhor acabamento de superfície para a placa de circuito impresso (PCB) de acordo com o ciclo de vida do meu produto?

R: O tratamento superficial ideal para uma placa de circuito impresso (PCB) depende de todo o seu ciclo de vida: a PCB requer transporte internacional? Precisa de armazenamento prolongado? Será exposta a alta umidade ou flutuações frequentes de temperatura? Nesses casos, a escolha entre HASL e ENIG é crucial. O ENIG oferece proteção confiável para transporte internacional e armazenamento prolongado, enquanto o HASL é adequado para montagem sob demanda e aplicações menos exigentes.

Conclusão: Escolhendo o Melhor Acabamento de Superfície para PCB

A escolha do processo correto de tratamento superficial para PCBs exige ponderar diversos fatores, como requisitos técnicos, econômicos e logísticos. Embora HASL e ENIG sejam dois dos processos de tratamento superficial mais comumente utilizados em PCBs modernos, seu desempenho real pode variar significativamente dependendo dos requisitos do projeto.

- HASL (Nivelamento de Solda a Ar Quente) é um processo de tratamento superficial amplamente utilizado, adequado para projetos com baixos requisitos de custo, processos simples ou baixos requisitos de planicidade da superfície. Este processo é compatível com a maioria dos componentes SMT e de furo passante, tornando-se uma excelente opção para usuários que desejam reduzir os custos de produção.

- ENIG (Níquel Eletrolítico com Ouro por Imersão) é um processo de tratamento superficial que proporciona uma superfície lisa, excelente resistência à corrosão, conformidade ambiental e superior soldabilidade para projetos exigentes de projeto e fabricação de placas de circuito impresso (PCB). Embora o ENIG seja mais caro do que a prata com alta aderência (HASL), sua maior durabilidade, maior rendimento de produção e vida útil mais longa tornam-no um tratamento superficial ideal para PCBs de alta confiabilidade, alta densidade e alto valor.

Tabela de Principais Conclusões:

Parâmetro |

Acabamento de Superfície HASL |

Acabamento de Superfície ENIG |

Custo |

Baixa |

Alto |

Planimetria da Superfície |

Irregular |

Liso e Uniforme |

Soldabilidade |

Adequado para a maioria dos componentes |

Excelente, mesmo para passo fino |

Compatibilidade SMT & BGA |

Moderado |

Superior |

Conformidade Ambiental |

RoHS sem chumbo |

Sempre RoHS |

Vida útil |

Até 6 meses |

12+ meses |

Inspecção visual |

É fácil. |

Muito fácil (AOI) |

Possibilidade de Revisão |

Altamente reaproveitável |

Moderado |

Resistência à corrosão |

Moderado |

Alto |

Riscos de Defeitos |

Ponteiras, espessura |

Pad preto (raro com controle de processo) |

Dicas Finais para Escolher o Acabamento Superficial Correto da PCB:

- Consulte o fabricante de placas de circuito impresso o mais cedo possível; eles irão orientá-lo na escolha do método de tratamento superficial adequado à tecnologia e ao mercado do seu projeto.

- Para produtos que exigem SMD de passo fino, HDI ou longa vida útil, a confiabilidade oferecida pelo ENIG é simplesmente inigualável em comparação com o HASL.

- Para prototipagem, produção amadora de eletrônicos ou placas de circuito impresso com espaçamento amplo entre pads e requisitos simples, o HASL continua sendo uma das opções mais econômicas.

- Ao selecionar um processo de tratamento superficial para sua aplicação em PCB, certifique-se de escolher a solução que melhor atenda aos requisitos de desempenho do produto, adaptabilidade ambiental e normas de conformidade.

Na indústria eletrônica em rápida evolução, selecionar o processo correto de tratamento superficial de PCB é uma competência essencial que todo engenheiro e profissional de compras deve dominar. Seja priorizando desempenho, conformidade, custo ou durabilidade a longo prazo, compreender as vantagens e desvantagens dos tratamentos superficiais HASL e ENIG pode ajudá-lo a tomar decisões precisas e, em última análise, produzir produtos PCB que superem as expectativas.