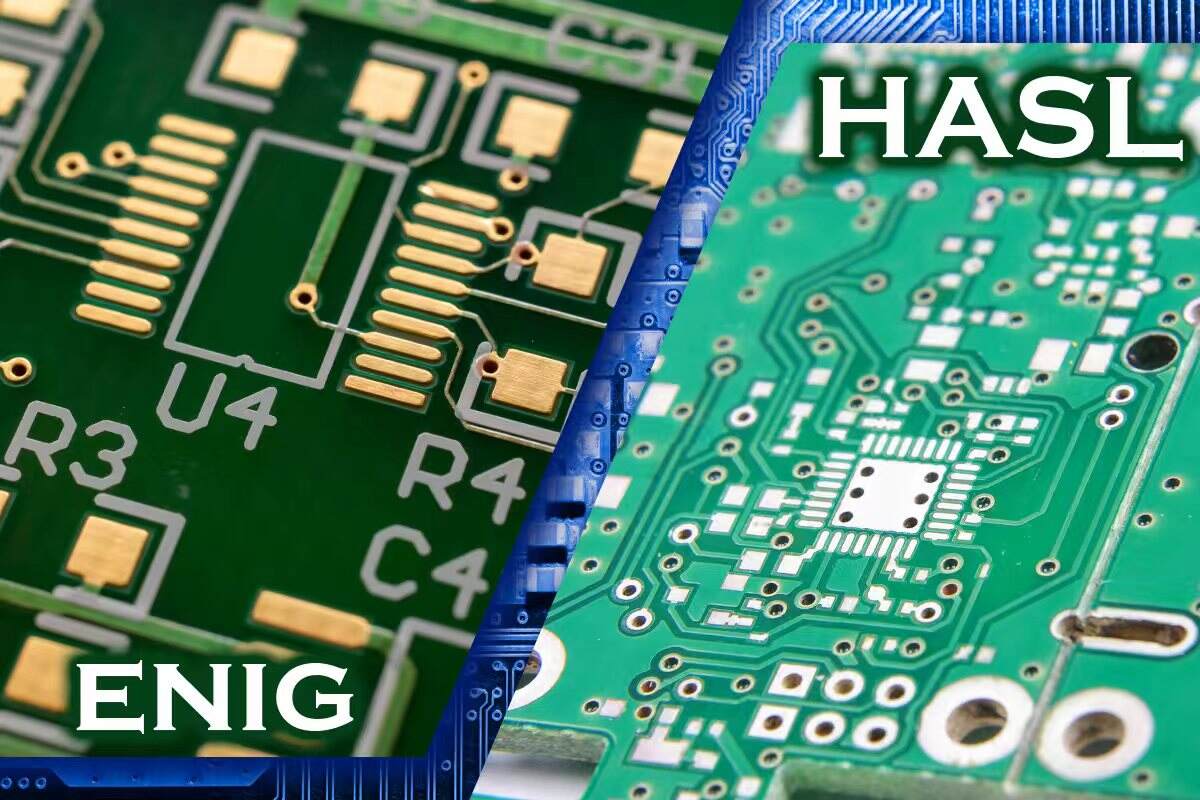

Pengenalan

Proses penyelesaian permukaan papan litar bercetak (PCB) tidak sahaja dapat memaksimumkan kemampuan solder dan prestasi menyeluruh Papan Litar Bercetak (PCB), tetapi juga membentuk penghalang pelindung untuk mengelakkan permukaan tembaga PCB daripada kakisan oksidatif. Ia seterusnya boleh secara berkesan memperpanjang jangka hayat perkhidmatan keseluruhan PCB dan akhirnya memastikan produk PCB yang dihantar sepenuhnya mematuhi piawaian berkaitan yang dirumuskan oleh industri. Terdapat pelbagai proses penyelesaian permukaan dalam industri semasa, antaranya Perataan Solder Udara Panas (HASL) dan Emas Rendaman Nikel Tanpa Elektrolit (ENIG) merupakan dua teknologi utama yang mempunyai skop aplikasi terluas dan kekerapan penggunaan tertinggi. Kedua-dua proses ini masing-masing mempunyai kelebihan dan kekurangan tersendiri. Panduan ini akan meneroka secara sistematik perbezaan utama, ciri-ciri teknikal dan ciri-ciri aplikasi antara dua proses iaitu Perataan Solder Udara Panas (HASL) dan Emas Rendaman Nikel Tanpa Elektrolit (ENIG). Ia akhirnya akan memberikan anda asas rujukan yang jelas untuk membantu anda memilih dengan tepat proses penyelesaian permukaan PCB yang paling sesuai berdasarkan keperluan khusus anda dalam pautan rekabentuk dan pembuatan PCB.

Kepentingan Siaran Permukaan dalam Reka Bentuk dan Pembuatan Papan Litar Bercetak

Rawatan permukaan memainkan peranan penting dalam proses reka bentuk dan pembuatan papan litar bercetak (PCB). Proses ini secara berkesan melindungi tompok-tompok kuprum yang terdedah pada PCB daripada pengoksidaan dengan mengelakkan sentuhan langsung dengan udara. Pemilihan kaedah rawatan permukaan yang tidak sesuai akan secara langsung menjejaskan kebolehpercayaan sambungan solder dan memberi kesan buruk kepada konduktiviti elektrik. Lapisan pelindung yang seragam mesti dikenakan pada permukaan PCB untuk memastikan pembentukan sambungan solder berkualiti tinggi serta memperpanjang jangka hayat keseluruhan papan tersebut.

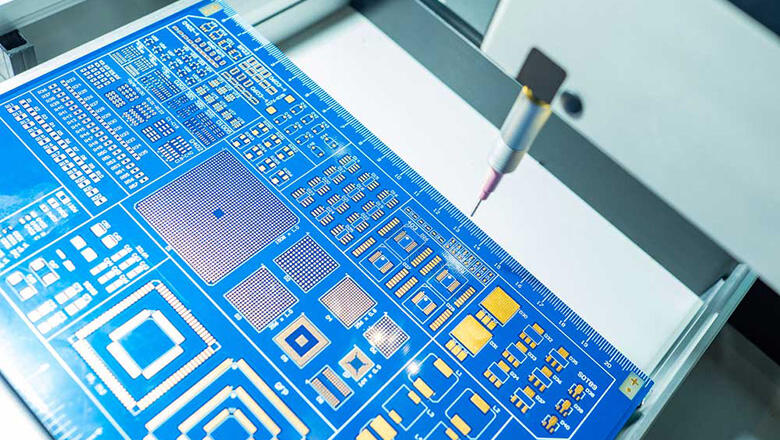

Teknologi Pemasangan Permukaan (SMT) merupakan salah satu proses utama dalam pembuatan elektronik. Proses rawatan permukaan berfungsi sebagai asas kritikal yang memastikan operasi SMT berjalan dengan stabil. Proses-proses ini mencipta permukaan pematerian yang licin dan rata untuk aplikasi SMT, memastikan peletakan komponen mikroelektronik yang stabil dan tepat. Oleh itu, pemilihan kaedah rawatan permukaan yang sesuai secara langsung menentukan hasil akhir proses pembuatan PCB, memberi pengaruh menentukan terhadap kualiti papan, kecekapan perakitan, dan kebolehpercayaan produk akhir.

Terdapat pelbagai jenis proses rawatan permukaan PCB, setiap satu mempunyai kelebihan unik berserta senario aplikasi yang sesuai secara khusus. Oleh itu, apabila memilih proses yang paling optimum, beberapa faktor perlu dipertimbangkan secara menyeluruh, termasuk batasan kos, jangka hayat simpan, persekitaran pengendalian, jarak komponen, dan keperluan peraturan berkaitan.

Kaedah rawatan permukaan yang paling kerap digunakan termasuk:

1. HASL (Hot Air Solder Leveling)

- HASL Berplumbum : Proses tradisional menggunakan aloi timah-plumbum sedang ditarik balik kerana tidak memenuhi piawaian keselamatan dan RoHS.

- HASL Tanpa Plumbum : Proses ini menggunakan aloi timah-kuprum atau aloi timah-argentum-kuprum, yang merupakan komponen piawaian bagi kebanyakan papan litar baru.

2. ENIG (Electroless Nickel Immersion Gold)

- Proses rawatan permukaan ini terlebih dahulu mengenapkan satu lapisan penyaduran nikel tanpa elektrolisis, diikuti dengan satu lapisan emas renungan yang nipis. Proses ENIG mencipta permukaan yang licin dan rata, menjadikannya sesuai untuk teknologi pemasangan permukaan (SMT) dan komponen berjarak picit kecil.

3. OSP (Pengawet Keterlaksanaan Solder Organik)

- OSP adalah proses rawatan permukaan yang melindungi tembaga dengan melapisi permukaannya dengan sebatian organik sebelum penyolderan pertama. Proses ini berkos rendah tetapi tahan lama terhad

4. Timah Pencelupan

- Timah pencelupan, juga dikenali sebagai saduran timah putih, boleh menghasilkan permukaan yang halus, licin, dan seragam. Ia sesuai untuk teknologi pemasangan permukaan (SMT), tetapi jangka hayatnya terhad disebabkan risiko jambul timah.

5. Perak Pencelupan

- Rawatan permukaan ini adalah seumpama timah pencelupan, menawarkan keterlaksanaan solder yang sangat baik dan sifat elektrik yang baik, tetapi permukaannya mudah teroksidasi dan berubah warna.

6. Emas Keras (Emas Elektrolisis)

- Proses ini terutamanya digunakan untuk penyambung tepi seperti "jari emas" dan mempunyai rintangan haus yang sangat baik.

7. ENEPIG (Nikel Katalitik Palladium Katalitik Emas Perendaman)

- Rawatan permukaan berbilang lapisan ini tidak hanya memberikan keupayaan rintangan kakisan yang sangat baik seperti ENIG, tetapi juga menjadikannya sesuai untuk pengikatan dawai dan pematerian.

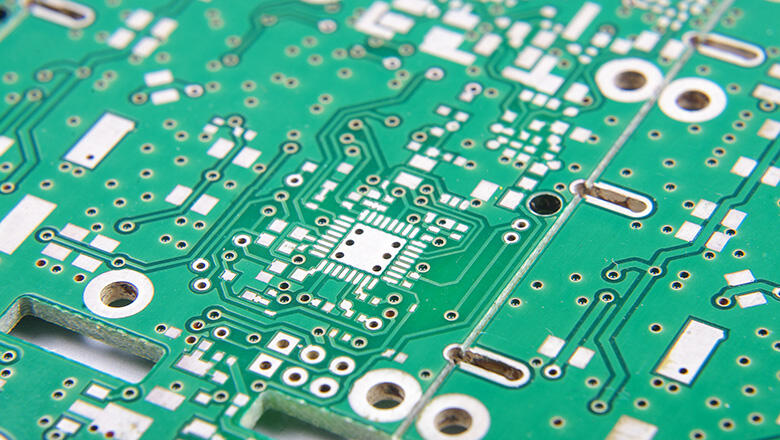

Pemeriksaan Terperinci tentang Siap Permukaan HASL

Perataan Udara Panas (HASL) kekal sebagai salah satu proses rawatan permukaan yang paling meluas digunakan dalam pembuatan PCB. Ia dianggap sebagai penyelesaian ideal bagi pelbagai aplikasi piawai kerana kelebihannya yang berganda dari segi keberkesanan kos dan prestasi yang boleh dipercayai. Populariti khusus HASL dalam reka bentuk PCB sederhana hingga rendah perlu diperiksa lebih lanjut, yang akan saya kupas seterusnya.

Apakah HASL?

Perataan Udara Panas (HASL) adalah proses rawatan permukaan yang digunakan dalam pembuatan papan litar bercetak (PCB), di mana operasi utamanya melibatkan pemendakan lapisan solder lebur ke atas pad tembaga PCB. Proses ini membentuk asas pematerian yang stabil secara struktur dan boleh dipercayai pada permukaan pad, seterusnya memastikan pelaksanaan operasi pematerian berikutnya berjalan lancar. Selain itu, ia mencipta lapisan pelindung yang berkesan pada permukaan tembaga papan yang menghalang sentuhan langsung dengan oksigen atmosfera, maka secara berkesan mencegah kerosakan berkaitan pengoksidaan pada papan litar.

Proses

- Menyediakan PCB dengan membersihkan permukaan tembaga.

- Papan direndam ke dalam solder lebur.

- Perataan udara panas boleh menjadikan permukaan solder licin dan memastikan lapisan tembaga yang terdedah diliputi secara sekata oleh solder.

- Papan disejukkan dan dihantar untuk pemeriksaan akhir.

Jenis-jenis HASL

- HASL Berplumbum : Walaupun proses ini masih biasa digunakan di sesetengah kawasan dan dalam aplikasi tradisional, ia tidak mematuhi piawaian RoHS.

- HASL Tanpa Plumbum : Ia adalah proses rawatan permukaan yang dipilih untuk produk elektronik mesra alam moden dan mempunyai pelbagai aplikasi.

Kelebihan dan Kekurangan HASL

Kelebihan:

- HASL menawarkan kelebihan dari segi kos yang ketara berbanding dengan rawatan permukaan lain, menjadikannya sesuai untuk prototaip dan pengeluaran secara besar-besaran.

- HASL memberikan kebolehansolderan yang sangat baik untuk komponen lubang-lulus dan komponen SMT bersaiz besar.

- Perataan udara panas (HASL) adalah ideal untuk papan litar yang tidak memerlukan keperataan atau jarak yang tinggi.

- Kaedah rawatan permukaan ini mudah diperiksa dan menyokong kaedah manual serta automatik untuk mengenal pasti kecacatan pemasangan.

Kelemahan:

- HASL mungkin tidak dapat memberikan permukaan yang licin dan seragam seperti yang diperlukan untuk peranti BGA dan pemasangan permukaan berjarak halus.

- Sama ada HASL berasaskan plumbum atau tanpa plumbum digunakan, ia akan menghasilkan ketebalan salutan yang tidak sekata dan kekasaran permukaan.

- Untuk aplikasi frekuensi tinggi atau prestasi tinggi, integriti isyarat dan keperataan permukaan adalah kritikal, dan HASL bukan proses rawatan permukaan PCB yang paling optimum.

- Dalam persekitaran suhu tinggi atau lembap, ketahanan lapisan HASL adalah lebih rendah berbanding lapisan permukaan lain.

- HASL berasaskan plumbum tidak memenuhi keperluan perlindungan alam sekitar dan oleh itu sedang ditarik balik secara beransur-ansur dengan proses alternatif bebas plumbum.

Bila Perlu Menggunakan HASL

- HASL sesuai untuk rekabentuk yang sensitif terhadap kos, menggunakan komponen jejakan besar dan lubang-lubang telus, serta tidak memerlukan keserasian jejakan halus.

- Jika rekabentuk tersebut merupakan prototaip atau akan dipasang tidak lama selepas pengeluaran, gunakan HASL untuk mencegah pengoksidaan.

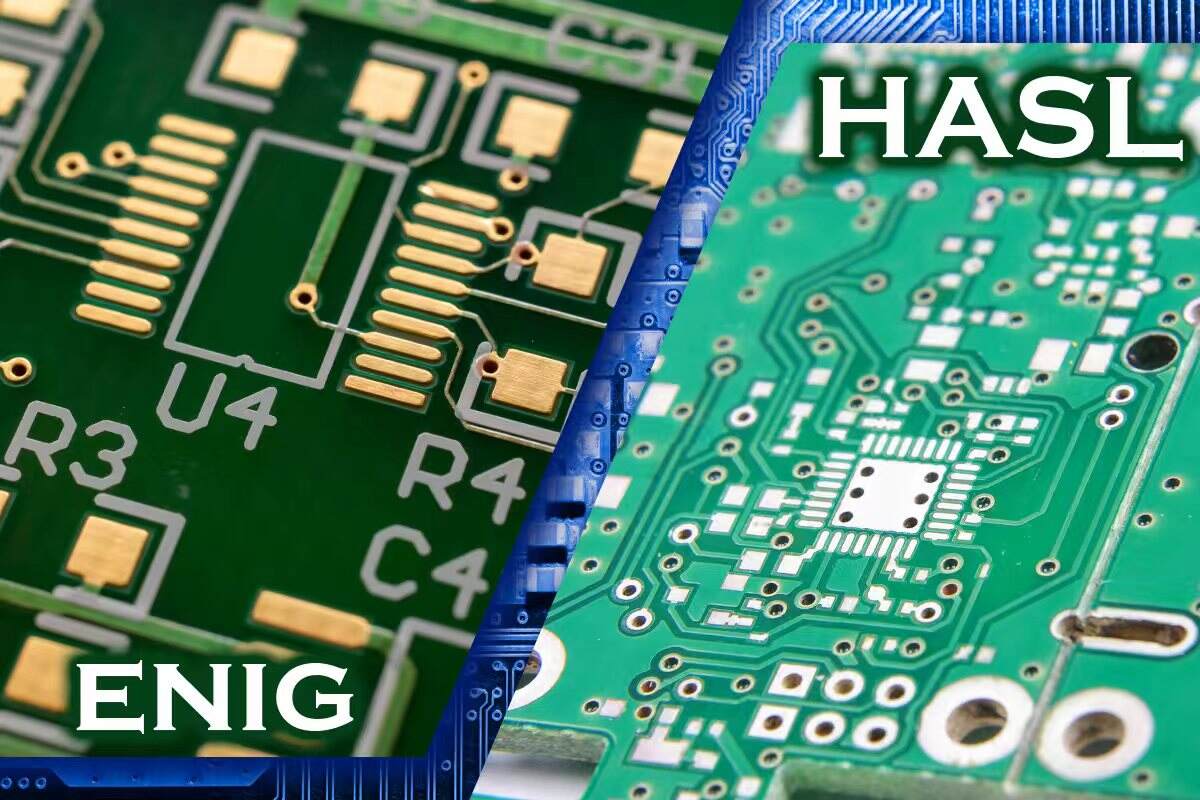

HASL dan ENIG: Perbezaan dan Persamaan

Walaupun kedua-dua proses ini umumnya dikenali oleh profesional, pereka PCB harus menyedari bahawa perbezaan asas antara HASL dan ENIG timbul dalam pelbagai dimensi:

- Rawatan permukaan HASL lebih murah daripada ENIG, tetapi kehalusan permukaannya tidak sebaik ENIG.

- Kehalusan luar biasa dan rintangan kakisan ENIG menjadikannya bahan penting untuk aplikasi yang memerlukan permukaan licin dan jangka hayat simpanan yang panjang.

- Pemilihan antara rawatan permukaan HASL dan ENIG bergantung kepada susun atur papan litar, proses perakitan, dan keperluan peraturan.

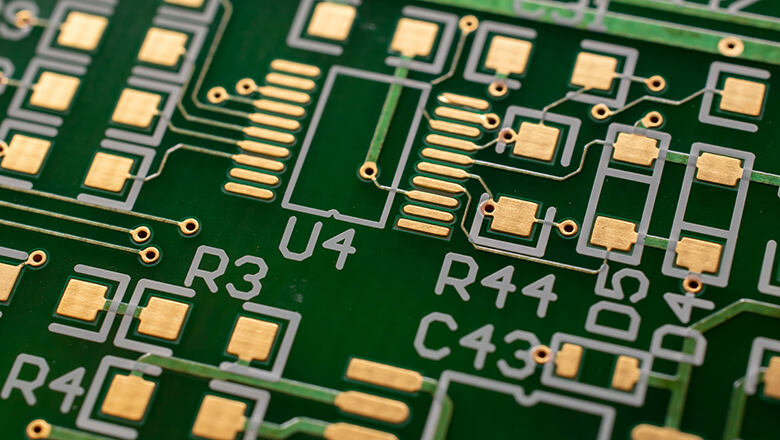

Fokus pada Siap Akhir Permukaan ENIG

Apakah itu ENIG?

ENIG adalah proses rawatan permukaan yang mendepositkan lapisan nikel ke atas tembaga dan kemudian mencelupkannya ke dalam emas. Rawatan permukaan ENIG digemari kerana permukaannya yang licin dan rata serta keserasiannya dengan pakej picagarian halus, BGA, dan rekabentuk HDI.

Proses ENIG

- PCB mengalami pembersihan dan etaman mikro untuk mendedahkan lapisan tembaga baharu.

- Plating nikel tanpa elektrolisis digunakan untuk membentuk lapisan nikel yang seragam.

- Lapisan nipis emas didepositkan di atas nikel menggunakan proses plating pencelupan, yang berkesan mencegah pengoksidaan.

Mengapa ENIG Menawarkan Prestasi yang Lebih Unggul

- Permukaan rata ENIG menjadikannya sesuai untuk teknologi pemasangan permukaan dan keperluan pematerian komponen picagari halus.

- Rawatan permukaan ENIG menawarkan rintangan kakisan yang sangat baik, memastikan jangka hayat simpanan Papan Litar Bercetak (PCB) yang lebih panjang serta mengekalkan prestasi yang stabil walaupun dalam persekitaran yang mencabar.

- Rawatan permukaan ENIG tidak sahaja memastikan kecekungan permukaan kimpalan yang sangat baik, tetapi juga menunjukkan ketahanan yang unggul dan menyokong pelbagai kitaran kimpalan dan kerja semula.

- Permukaan ENIG secara lalai mematuhi peraturan RoHS.

- Walaupun rawatan permukaan ENIG mungkin berkos lebih tinggi daripada perataan udara panas (HASL), pelaburan ini berbaloi dari segi hasil, kebolehpercayaan dan prestasi untuk banyak keperluan komponen lanjutan.

Kelebihan dan Kekurangan ENIG

Kelebihan:

- ENIG menawarkan permukaan pematerian yang rata dan licin, menjadikannya ideal untuk susunan BGA, SMD picagari halus, dan HDI.

- Mengurangkan kesan batu nisan dan celah terbuka dalam pembuatan pemasangan permukaan.

- ENIG sangat tahan lama dan lebih tahan terhadap kakisan dan pengoksidaan berbanding HASL atau OSP.

- Ia mempunyai jangka hayat simpan yang panjang dan keserasian yang sangat baik dengan proses kimpalan moden.

- Tiada risiko pencemaran plumbum, dan ia sentiasa mematuhi piawaian RoHS.

Kelemahan:

- ENIG lebih mahal berbanding proses rawatan permukaan lain, terutamanya berbanding HASL.

- Jika tidak dikendalikan oleh pengilang PCB yang berkelayakan, kecacatan "pad hitam" mungkin berlaku.

- Disebabkan kerentanan lapisan emas dan kerumitan proses tersebut, kemampuan semulaannya mungkin tidak sebaik HASL.

Bila Perlu Menggunakan ENIG

- Pereka PCB harus menentukan rawatan permukaan ENIG apabila bekerja dengan komponen picagari halus, pakej BGA, papan HDI, atau aplikasi analog/RF sensitif, kerana senario reka bentuk ini memerlukan prestasi dan ketepatan permukaan yang unggul.

- ENIG adalah pilihan terbaik apabila anda memerlukan jangka hayat PCB yang panjang, prestasi pematerian yang stabil, dan pematuhan dari segi alam sekitar.

- Memilih rawatan permukaan PCB yang sesuai adalah penting untuk prestasi papan dan keberkesanan aplikasinya. Walaupun ENIG mungkin melibatkan kos yang lebih tinggi berbanding HASL, kebolehpercayaannya yang luar biasa menjadikannya proses yang dipilih dalam industri aerospace, peralatan perubatan, telekomunikasi, dan elektronik pengguna premium.

Kelebihan ENIG

- Proses ini memastikan permukaan yang sangat licin dan membolehkan penentuan kedudukan yang sangat tepat.

- Proses ini memastikan kebolehpercayaan pemasangan SMT dan mengurangkan risiko kecacatan pematerian.

- Proses rawatan permukaan ENIG memberikan permukaan yang licin dan seragam, yang penting untuk memastikan integriti isyarat dalam litar berkelajuan tinggi serta mengurangkan kehilangan dan pantulan isyarat.

- Rawatan permukaan ENIG juga sesuai untuk proses bon wayar dan aplikasi penyambung tepi yang memerlukan penyaduran emas.

- Rawatan permukaan ENIG sangat serasi dengan pemeriksaan optikal automatik (AOI) kerana kehalusan dan pantulan permukaannya yang memudahkan pengenalan kecacatan kimpalan.

HASL berbanding ENIG: Perbandingan Terperinci

Pemilihan antara proses rawatan permukaan HASL dan ENIG memerlukan pertimbangan menyeluruh terhadap pelbagai faktor, termasuk keperluan prestasi PCB, batasan belanjawan projek, proses pemasangan sebenar, dan bidang aplikasi produk akhir. Analisis perbandingan terperinci bagi kedua-dua proses ini akan dibentangkan berikut:

Kriteria |

Siap Permukaan HASL |

Siap Permukaan ENIG |

Kos |

Lebih rendah; HASL adalah berkos efektif |

ENIG lebih mahal berbanding siap permukaan lain |

Rata |

Tidak rata; tidak sesuai untuk pic kerap |

ENIG memberikan permukaan rata, ideal untuk BGA & pic halus |

Kekemudahan pematerian |

Baik untuk PTH, SMD besar; mudah dibaiki semula |

Siap akhir ENIG membolehkan ketenteraman solder yang lebih baik, kurang boleh dibaiki semula |

Kepatuhan Alamsekitar |

HASL tanpa plumbum mematuhi RoHS, manakala HASL berplumbum tidak |

ENIG sentiasa mematuhi RoHS |

Hayat rak |

Sederhana |

ENIG menawarkan jangka hayat simpanan yang panjang |

Tahan terhadap Kerosakan |

Sederhana |

Cemerlang; emas melindungi nikel dan tembaga |

Kerumitan Teknikal |

Mudah, digunakan secara meluas |

Kompleks, memerlukan kawalan pembuatan pakar |

Aplikasi yang Sesuai |

Perekaan prototaip, elektronik asas/pengguna, automotif |

Perubatan, telekomunikasi, aerospace, pengguna premium, RF/HDI |

Risiko Kecacatan Pengeluaran |

Lapisan lebih tebal, risiko jambatan dan sambungan tidak rata |

Kemungkinan pad hitam; lapisan rata dan boleh dipercayai dengan QC yang betul |

Perbezaan Utama Antara HASL dan ENIG:

- Teknologi HASL biasanya digunakan apabila kos adalah kriteria utama dan keperataan kurang penting.

- ENIG adalah proses rawatan permukaan yang menghasilkan permukaan licin dan rata sesuai untuk rekabentuk berketumpatan tinggi.

- Proses HASL menawarkan kemudahan kerja semula yang lebih baik, manakala ENIG memberikan prestasi pematerian yang lebih baik untuk komponen kecil atau sensitif.

- Walaupun ENIG lebih mahal daripada HASL, ia pasti merupakan pilihan terbaik untuk banyak aplikasi, terutamanya yang memerlukan jangka hayat panjang dan kebolehpercayaan.

- ENIG dikenali kerana kesesuaiannya dan prestasi unggul, menjadikannya pilihan popular dalam rekabentuk dan pengeluaran PCB moden untuk produk maju, jangka hayat panjang, atau diedarkan secara global.

Pilihan Lapisan Permukaan Lain untuk Projek PCB

Walaupun kebanyakan pereka biasanya memilih antara HASL dan ENIG, sebenarnya terdapat banyak pilihan lain untuk proses rawatan permukaan PCB:

- OSP : Proses ini berkesan dari segi kos untuk sesetengah pemasangan SMT, terutamanya sesuai untuk senario pukal kecil yang memerlukan perakitan cepat.

- Lapisan Timah : Proses ini boleh memenuhi keperluan permukaan licin dan proses bebas plumbum, tetapi mempunyai jangka hayat simpanan yang lebih pendek.

- Emersi Perak : Proses ini sangat sesuai untuk aplikasi berkelajuan tinggi dan frekuensi tinggi, tetapi syarat penyimpanan dan pengurusannya memerlukan kawalan yang ketat.

- Emas Keras (Elektrolisis) : Proses ini kerap digunakan untuk penyuap hujung kerana rintangan hausnya, tetapi tujuan utamanya bukan untuk memberikan kemampuan solder.

- ENEPIG : Proses ini menambah lapisan paladium pada asas ENIG, seterusnya meningkatkan kelebihannya dan menghapuskan risiko tompok hitam, menjadikannya pilihan ideal untuk perkakasan tentera atau perubatan.

Dalam keadaan khas tertentu, proses alternatif ini mungkin merupakan pilihan terbaik, dan pereka perlu berbincang dengan pengilang PCB yang boleh dipercayai untuk menilai sepenuhnya semua pilihan yang munasabah.

Faktor-faktor yang Perlu Dipertimbangkan Apabila Memilih Penyelesaian Permukaan PCB yang Tepat

Parameter utama berikut perlu dipertimbangkan apabila memilih proses rawatan permukaan papan litar yang sesuai:

- Ciri Reka Bentuk PCB : Penyelesaian rawatan permukaan PCB yang optimum bergantung kepada tiga faktor teknikal utama: jarak pad, proses via dalam-pad, dan penggunaan komponen mikrosfera jenis BGA.

- Proses pemasangan : Teknologi pemasangan permukaan, proses pematerian reflow, dan keperluan kerja semula yang berkemungkinan.

- Pematuhan peraturan : Adakah produk anda perlu mematuhi piawaian RoHS, REACH, atau IPC Tahap 2/3?

- Isipadu Pengeluaran dan Tempoh Masa : Kos setiap papan, dan berapa lama papan akan disimpan sebelum pemasangan.

- Persekitaran Operasi : Kelembapan, suhu, getaran, dan kemungkinan baikan di lapangan.

- Jangka hayat yang dijangka : Jangka hayat papan litar bercetak, terutamanya untuk sistem industri, automotif, atau aerospace yang kritikal.

- Kekangan Kos : Cari produk dengan prestasi kos terbaik tanpa mengorbankan kualiti atau pematuhan yang diperlukan.

- Pakar Pembekal : Pilihan anda mungkin terhad oleh keupayaan pembuatan dan tahap kawalan proses (terutamanya untuk ENIG).

Petua Memilih Siaran Permukaan yang Tepat untuk Projek Anda

- Berbincang Awal dengan Pengilang : Sesetengah pengilang PCB telah membuktikan kemampuan mereka dengan ENIG, manakala yang lain mungkin mencadangkan HASL, OSP, atau ENEPIG bergantung kepada keutamaan reka bentuk anda.

- Menilai Keputusan Prototaip : Ujian dalam kumpulan kecil dijalankan menggunakan proses rawatan permukaan HASL dan ENIG untuk mengesahkan kualiti kimpalan, kecacatan rupa, dan pengoksidaan jangka panjang.

- Utamakan Pematuhan dan Jangka Hayat Panjang : Bagi projek global, perubatan, automotif, atau aerospace, proses rawatan permukaan ENIG dan ENEPIG sering kali merupakan pilihan terbaik, kerana prestasi keseluruhannya jauh lebih baik berbanding HASL dan OSP.

- Seimbangkan Kos dan Kekataan Permukaan : Bagi prototaip yang mudah dan berketumpatan rendah, HASL adalah pilihan yang ideal dan berkesan dari segi kos; bagaimanapun, bagi produk bernilai tinggi, pic kerap, atau jangka hayat panjang, pelaburan tambahan dalam ENIG menjadi pilihan yang perlu untuk memastikan kebolehpercayaan produk.

- Pertimbangkan Penyimpanan dan Logistik : Jika PCB perlu disimpan untuk jangka masa lama sebelum pemasangan, elakkan penggunaan OSP dan HASL; sebaliknya, pilih proses ENIG, yang memberikan perlindungan jangka panjang terhadap pengoksidaan dan memastikan kemampuan solder.

- Minta Sijil Pematuhan : Dalam aplikasi kritikal, adalah penting untuk mendapatkan sijil pematuhan, data ujian tempoh simpan, dan rekod kawalan proses —terutamanya ENIG (yang merupakan langkah kawalan kualiti utama dalam mencegah isu pad hitam).

- Gunakan Data Pemeriksaan Visual dan Automatik : Dalam pembuatan berskala besar, keserasian ENIG dengan pemeriksaan optikal automatik harus dimanfaatkan sepenuhnya untuk mencapai pengeluaran beramai-ramai.

Trend Industri dalam Penyelesaian Permukaan untuk PCB

- Pengecilan dan Penguasaan Pic Kerap : Seiring pereka terus mengejar tahap integrasi yang lebih tinggi, ENIG dan ENEPIG telah menjadi pilihan tidak dapat dielakkan bagi papan litar terkini disebabkan prestasi unggul mereka.

- Peraturan Persekitaran dan Kelestarian : HASL yang mengandungi plumbum sedang dilupuskan secara beransur-ansur pada kadar yang dipercepatkan secara global. Proses rawatan permukaan bebas plumbum seperti ENIG kini telah menjadi arus perdana di semua pasaran.

- Penambahbaikan dalam Pemeriksaan Automatik : Dengan aplikasi meluas AOI (Pemeriksaan Optikal Automatik) dan pemeriksaan sambungan solder sinar-X, keperluan yang lebih tinggi telah dikenakan ke atas kecekungan dan pantulan permukaan PCB, yang merupakan satu lagi sebab meningkatnya populariti teknologi rawatan permukaan ENIG.

- Fokus pada Kebolehpercayaan Berbanding Kos Sahaja : Memandangkan peranti elektronik meresap ke semua bidang, daripada pengangkutan hingga implan, tumpuan manusia kini beralih daripada kos semata-mata kepada jangka hayat, penyelenggaraan, dan keselamatan pengguna.

Soalan Lazim mengenai HASL dan ENIG

S: Apakah kelebihan dan kekurangan utama dalam memilih antara HASL dan ENIG?

J: Proses HASL adalah berpatutan dan fleksibel, tetapi ia mempunyai batasan dari segi komponen picagari halus dan jangka hayat. Sebaliknya, proses ENIG memberikan permukaan yang rata, boleh dipercayai, dan mesra alam, tetapi lebih mahal dan memerlukan pengilang yang berpengalaman.

S: Bilakah saya harus menggunakan HASL atau ENIG?

J: Proses HASL sesuai untuk prototaip, pengeluaran pukal kecil, dan pesanan dengan belanjawan yang lebih tinggi. Proses ENIG sesuai untuk produk berketumpatan tinggi, produk dengan jangka hayat panjang, atau produk yang mematuhi peraturan berkaitan.

S: Adakah lapisan permukaan boleh menjejaskan prestasi elektrik PCB saya?

A: Ya, rawatan permukaan mempengaruhi kebolehtentuan solder, kehilangan isyarat, pencocokan impedans, pengoksidaan, dan kualiti keseluruhan papan litar bercetak. Berbanding HASL, ENIG terutamanya sesuai untuk litar berkelajuan tinggi dan berpresisi tinggi.

S: Adakah ENIG sentiasa menjadi siap akhir permukaan PCB yang terbaik untuk setiap projek?

A: Walaupun rawatan permukaan ENIG menawarkan kecekungan yang sangat baik, rintangan kakisan, dan jangka hayat yang panjang, ia tidak diperlukan untuk semua projek PCB disebabkan kosnya yang lebih tinggi. Untuk rekabentuk yang hanya menggunakan komponen jejakan besar atau teknologi lubang lintas mudah, rawatan permukaan HASL adalah pilihan yang baik kerana kosnya yang lebih rendah dan kemudahan kerja semula. Walau bagaimanapun, untuk BGA, HDI, atau papan yang beroperasi dalam persekitaran yang mencabar, rawatan permukaan ENIG adalah penyelesaian optimum untuk memastikan hasil perakitan terbaik dan kebolehpercayaan jangka panjang.

S: Apakah kecacatan paling biasa yang berkaitan dengan setiap siap akhir?

A: Bagi proses HASL, kecacatan biasa termasuk jambatan solder (disebabkan oleh rawatan permukaan yang tidak sekata) dan ketinggian pad yang tidak konsisten, yang menyukarkan pemasangan komponen berjarak kecil. Bagi proses ENIG, kecacatan paling ketara ialah fenomena "tompok hitam", sejenis kakisan nikel yang boleh menghalang pembentukan sambungan solder jika kawalan proses tidak ketat.

S: Bagaimanakah saya memilih siap akhir PCB terbaik untuk kitar hayat produk saya?

J: Rawatan permukaan optimum untuk papan litar bercetak (PCB) bergantung kepada keseluruhan kitar hidupnya: Adakah PCB tersebut memerlukan penghantaran antarabangsa? Adakah ia memerlukan penyimpanan jangka panjang? Adakah ia akan terdedah kepada kelembapan tinggi atau perubahan suhu kerap? Dalam kes ini, pilihan antara HASL dan ENIG adalah penting. ENIG memberikan perlindungan yang boleh dipercayai untuk penghantaran antarabangsa dan penyimpanan jangka panjang, manakala HASL sesuai untuk pemasangan atas permintaan dan aplikasi yang kurang mencabar.

Kesimpulan: Memilih Siap Akhir PCB Terbaik

Memilih proses rawatan permukaan PCB yang sesuai memerlukan penimbangan pelbagai faktor, seperti keperluan teknikal, ekonomi, dan logistik. Walaupun HASL dan ENIG merupakan dua proses rawatan permukaan yang paling kerap digunakan untuk PCB moden, prestasi sebenar mereka boleh berbeza secara ketara bergantung kepada keperluan projek.

- HASL (Hot Air Solder Leveling) adalah proses rawatan permukaan yang digunakan secara meluas dan sesuai untuk projek dengan keperluan kos rendah, proses ringkas, atau keperluan rendah terhadap keataan permukaan. Proses ini serasi dengan kebanyakan komponen SMT dan lubang-lubang, menjadikannya pilihan yang sangat baik bagi pengguna yang ingin mengurangkan kos pengeluaran.

- ENIG (Electroless Nickel Immersion Gold) adalah proses rawatan permukaan yang memberikan permukaan licin, rintangan kakisan yang sangat baik, pematuhan terhadap alam sekitar, dan kebolehansoldern yang unggul untuk reka bentuk dan pembuatan papan litar bercetak (PCB) yang mencabar. Walaupun ENIG lebih mahal daripada perak pelekat tinggi (HASL), ketahanannya yang lebih tinggi, hasil pengeluaran yang lebih baik, dan jangka hayat simpanan yang lebih panjang menjadikannya rawatan permukaan yang ideal untuk PCB berketepatan tinggi, berketumpatan tinggi, dan bernilai tinggi.

Jadual Ringkasan Utama:

Parameter |

Siap Permukaan HASL |

Siap Permukaan ENIG |

Kos |

Rendah |

Tinggi |

Kekataan Permukaan |

Tidak rata |

Licin dan Rata |

Kekemudahan pematerian |

Sesuai untuk kebanyakan komponen |

Sangat baik, termasuk untuk pic kerucut halus |

Keserasian SMT & BGA |

Sederhana |

Unggul |

Kepatuhan Alamsekitar |

RoHS tanpa plumbum |

Sentiasa RoHS |

Hayat rak |

Sehingga 6 bulan |

12+ bulan |

Pemeriksaan visual |

Mudah. |

Sangat mudah (AOI) |

Kebolehsediaan Kerja Semula |

Sangat boleh dibaikpulih |

Sederhana |

Rintangan kakisan |

Sederhana |

Tinggi |

Risiko kecacatan |

Lengkung, ketebalan |

Papak hitam (jarang berlaku dengan kawalan proses) |

Petua Akhir untuk Memilih Siaran Permukaan Papan Litar Bercetak yang Tepat:

- Runding dengan pengeluar papan litar bercetak anda secepat mungkin; mereka akan membimbing anda dalam memilih kaedah rawatan permukaan yang sesuai dengan teknologi dan pasaran projek anda.

- Bagi produk yang memerlukan SMD picit halus, HDI, atau jangka hayat simpanan yang panjang, kebolehpercayaan yang ditawarkan oleh ENIG tidak dapat ditandingi oleh HASL.

- Untuk pemprototaipan, pengeluaran elektronik amatur, atau papan litar bercetak dengan penjajaran tompok yang besar dan keperluan mudah, HASL kekal sebagai salah satu pilihan yang paling berkesan dari segi kos.

- Apabila memilih proses rawatan permukaan PLC untuk aplikasi anda, pastikan anda memilih penyelesaian yang paling sesuai dengan keperluan prestasi produk, keupayaan penyesuaian alam sekitar, dan piawaian pematuhan.

Dalam industri elektronik yang berkembang dengan pesat, memilih proses rawatan permukaan PCB yang tepat merupakan kemahiran utama yang mesti dikuasai oleh setiap jurutera dan profesional pembelian. Sama ada mengutamakan prestasi, pematuhan, kos, atau ketahanan jangka panjang, memahami kelebihan dan kekurangan rawatan permukaan HASL dan ENIG dapat membantu anda membuat keputusan yang tepat dan akhirnya menghasilkan produk PCB yang melebihi jangkaan.