Wprowadzenie

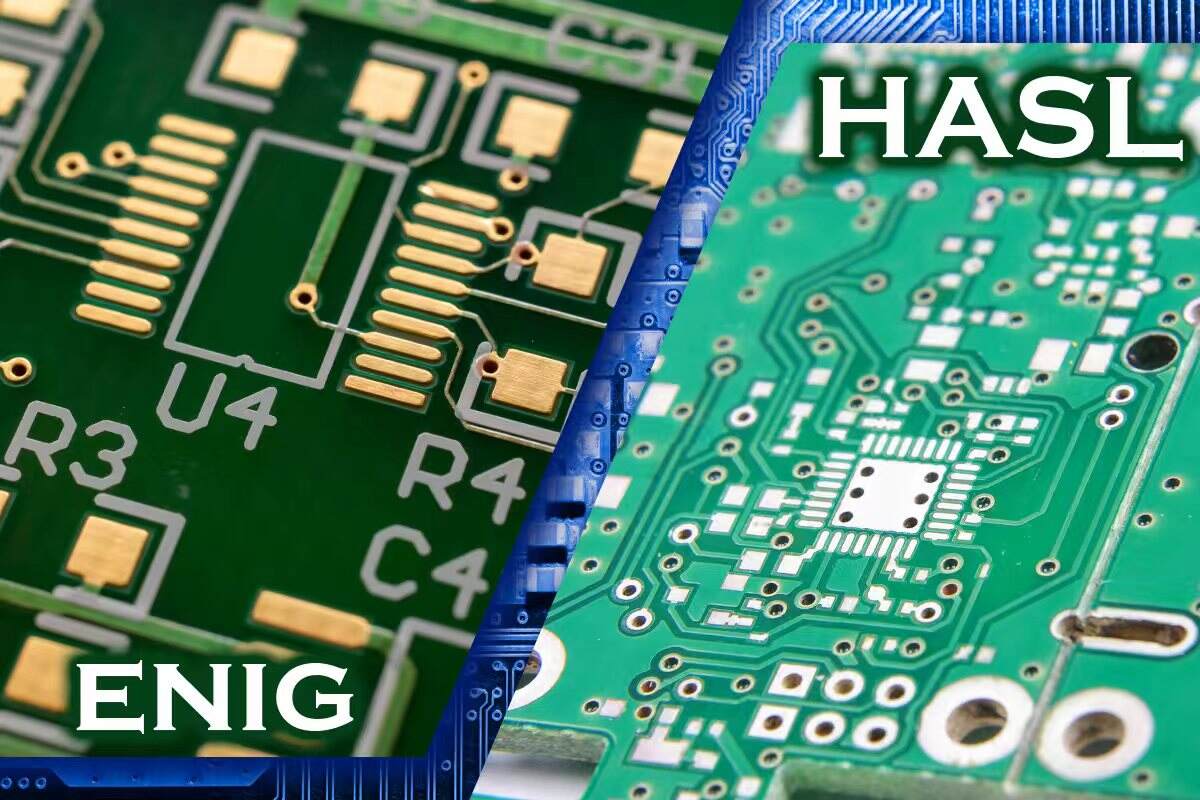

Proces wykończenia powierzchni płytek drukowanych nie tylko maksymalizuje lutowalność i ogólną wydajność płyt drukowanych (PCB), ale również tworzy warstwę ochronną zapobiegającą utlenianiu i korozji powierzchni miedzianych. Może to skutecznie wydłużyć całkowitą żywotność płytek PCB, a ostatecznie zapewnić, że dostarczone produkty PCB będą w pełni zgodne ze stosownymi standardami branżowymi. W obecnej branży istnieje wiele procesów wykończenia powierzchni, wśród których poziomowanie lutu gorącym powietrzem (HASL) oraz bezprądowe niklowanie z zanurzeniem w złocie (ENIG) są dwiema najważniejszymi technologiami o najszerszym zakresie zastosowań i najwyższym stopniu popularności. Oba te procesy mają swoje zalety i wady. Niniejszy przewodnik szczegółowo omówi kluczowe różnice, cechy techniczne oraz charakterystykę zastosowań dwóch procesów: poziomowania lutu gorącym powietrzem (HASL) i bezprądowego niklowania z zanurzeniem w złocie (ENIG). Ostatecznie dostarczy on jasnych wytycznych, które pomogą Ci dokładnie dobrać najbardziej odpowiedni proces wykończenia powierzchni płytek PCB, odpowiadający Twoim konkretnym wymaganiom na etapach projektowania i produkcji.

Znaczenie wykończenia powierzchni w projektowaniu i produkcji płytek drukowanych

Wykończenie powierzchni odgrywa kluczową rolę w procesach projektowania i produkcji płytek drukowanych (PCB). Proces ten skutecznie chroni odsłonięte pola miedziane na płytce przed utlenianiem, zapobiegając bezpośredniemu kontaktowi z powietrzem. Wybór nieodpowiedniej metody wykończenia powierzchni bezpośrednio wpłynie na niezawodność połączeń lutowanych i negatywnie wpłynie na przewodność elektryczną. Na powierzchnię płytki należy nanieść jednolitą warstwę ochronną, aby zapewnić powstawanie wysokiej jakości połączeń lutowanych oraz wydłużyć ogólną żywotność płytki.

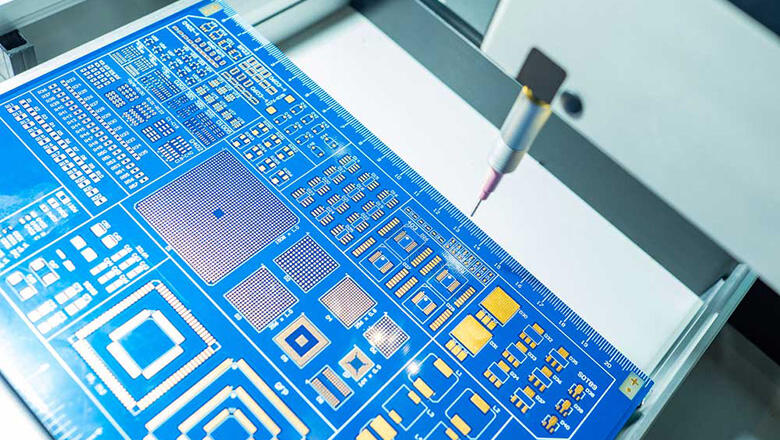

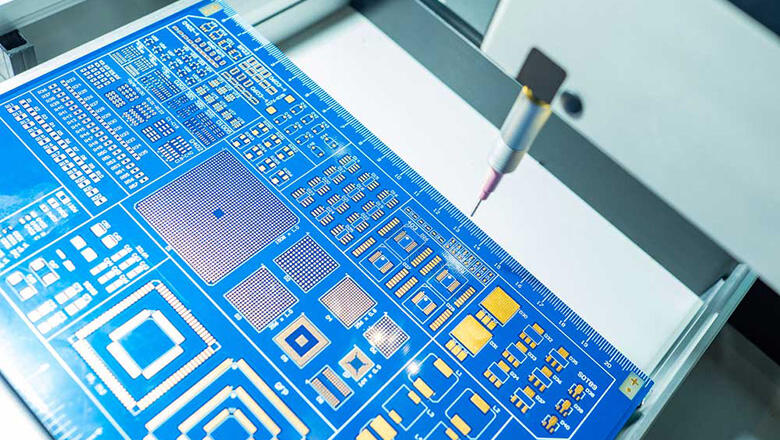

Technologia montażu powierzchniowego (SMT) stanowi jeden z podstawowych procesów w produkcji elektronicznej. Procesy obróbki powierzchni są kluczowym fundamentem zapewniającym stabilne działanie SMT. Tworzą gładkie i płaskie powierzchnie lutownicze dla zastosowań SMT, gwarantując stabilne i precyzyjne umieszczanie mikroelementów elektronicznych. Dlatego wybór odpowiedniej metody obróbki powierzchni bezpośrednio decyduje o końcowym wyniku procesu produkcji płytek drukowanych, wywierając decydujący wpływ na jakość płytki, efektywność montażu oraz ostateczną niezawodność produktu.

Istnieje wiele rodzajów procesów obróbki powierzchni PCB, z których każdy posiada unikalne zalety oraz konkretne scenariusze zastosowań. Dlatego przy wyborze optymalnego procesu należy wziąć pod uwagę wiele czynników, takich jak ograniczenia budżetowe, trwałość, warunki eksploatacji, rozmieszczenie komponentów oraz odpowiednie wymagania regulacyjne.

Najczęściej stosowane metody obróbki powierzchni to:

1. HASL (Hot Air Solder Leveling)

- HASL z ołowiem : Tradycyjne procesy wykorzystujące stopy cyny i ołowiu są stopniowo wycofywane, ponieważ nie spełniają wymogów bezpieczeństwa ani standardu RoHS.

- Bezołowiowe HASL : Proces ten wykorzystuje stopy cyny i miedzi lub cyny, srebra i miedzi, które są standardowymi składnikami większości nowych płytek obwodów drukowanych.

2. ENIG (Elektrochemiczne niklowanie z zanurzeniowym złoceniem)

- Ten proces powłoki powierzchniowej polega najpierw na osadzeniu warstwy niklu chemicznego, a następnie cienkiej warstwy złota immersyjnego. Proces ENIG tworzy gładką, płaską powierzchnię, co czyni go idealnym dla technologii montażu powierzchniowego (SMT) i komponentów o małym skoku.

3. OSP (Organiczny Środek Konserwujący Spajalność)

- OSP to proces obróbki powierzchniowej, który chroni miedź poprzez pokrycie jej powierzchni związkami organicznymi przed pierwszym lutowaniem. Ten proces jest opłacalny, ale ma ograniczoną trwałość.

4. Cyna Immersyjna

- Cyna immersyjna, znana również jako biała powłoka cynowa, może tworzyć drobnoziarnistą, gładką i jednolitą powierzchnię. Jest idealna dla technologii montażu powierzchniowego (SMT), jednak jej żywotność jest ograniczona ze względu na ryzyko powstawania wąsów cynowych.

5. Srebro Immersyjne

- Ta obróbka powierzchniowa jest podobna do cyny immersyjnej, oferując doskonałą spajalność i dobre właściwości elektryczne, jednak jej powierzchnia jest narażona na utlenianie i przebarwienia.

6. Twarde Złoto (Złoto Elektrolityczne)

- Ten proces jest głównie stosowany do łączników krawędziowych, takich jak "złote palce", i charakteryzuje się doskonałą odpornością na zużycie.

7. ENEPIG (bezprądowe niklowanie, bezprądowe palladowanie, złocenie immersyjne)

- To wielowarstwowe pokrycie powierzchni nie tylko zapewnia ENIG doskonałą odporność na korozję, ale także czyni je odpowiednim do klejenia drutów i lutowania.

Szczegółowe spojrzenie na wykończenie powierzchni HASL

Hot Air Leveling (HASL) pozostaje jednym z najpowszechniej stosowanych procesów obróbki powierzchni w produkcji płytek PCB. Jest uważane za idealne rozwiązanie dla wielu standardowych zastosowań ze względu na podwójne zalety: opłacalność i niezawodność działania. Szczególna popularność HASL w projektach płytek PCB o średnim i niskim stopniu złożoności wymaga bliższego przyjrzenia się, co omówię dalej.

Czym jest HASL?

Wyrównywanie gorącym powietrzem (HASL) to proces warstwy powierzchniowej stosowany w produkcji płytek drukowanych (PCB), którego podstawową operacją jest naniesienie warstwy stopionego lutu na pola miedziane płytki. Proces ten tworzy strukturalnie stabilny i niezawodny fundament lutowniczy na powierzchniach pól, zapewniając tym samym płynne wykonanie kolejnych operacji lutowania. Ponadto tworzy skuteczną warstwę ochronną na miedzianych powierzchniach płytki, która blokuje bezpośredni kontakt z tlenem atmosferycznym, skutecznie zapobiegając degradacji płytki spowodowanej utlenianiem.

Proces

- Przygotowanie płytki poprzez czyszczenie powierzchni miedzi.

- Płytka jest zanurzana w stopionym lutowniku.

- Wyrównywanie gorącym powietrzem może wyrównać powierzchnię lutu i zapewnić równomierne pokrycie lutem odsłoniętej warstwy miedzi.

- Płytka jest schładzana i przekazywana do końcowej kontroli.

Typy HASL

- HASL z ołowiem : Chociaż ten proces nadal jest powszechny w niektórych regionach i w tradycyjnych zastosowaniach, nie spełnia on norm RoHS.

- Bezołowiowe HASL : Jest to preferowana metoda obróbki powierzchniowej dla nowoczesnych, przyjaznych dla środowiska produktów elektronicznych i ma bardzo szeroki zakres zastosowań.

Zalety i wady HASL

Zalety:

- HASL oferuje znaczące korzyści kosztowe w porównaniu z innymi metodami obróbki powierzchniowej, co czyni je idealnym rozwiązaniem do prototypowania i produkcji masowej.

- HASL zapewnia doskonałą spajalność dla komponentów montowanych przelotowo oraz dużych komponentów SMT.

- Wytłaczanie gorącym powietrzem (HASL) jest idealne dla płytek obwodów, które nie wymagają wysokiej płaskości ani małych odstępów.

- Ta metoda obróbki powierzchniowej jest łatwa do inspekcji i wspiera zarówno ręczne, jak i automatyczne metody identyfikacji wad montażu.

Wady:

- HASL może nie zapewnić gładkiej, jednorodnej powierzchni wymaganej dla urządzeń BGA i powierzchniowo montowanych o małych rozstawach.

- Niezależnie od tego, czy stosuje się HASL z ołowiem, czy bez ołowiu, może to skutkować nierówną grubością powłoki i chropowatością powierzchni.

- W przypadku zastosowań o wysokiej częstotliwości lub wysokiej wydajności integralność sygnału i płaskość powierzchni są krytyczne, a proces HASL nie jest optymalnym sposobem warstwy powierzchniowej płytek PCB.

- W środowiskach o wysokiej temperaturze lub wilgotności trwałość powłok HASL jest gorsza w porównaniu z innymi rodzajami powłok powierzchniowych.

- HASL z ołowiem nie spełnia wymagań ochrony środowiska i dlatego jest stopniowo wypierany przez bezolowiowe alternatywne procesy.

Kiedy stosować HASL

- HASL jest idealny dla projektów wrażliwych na koszty, wykorzystujących elementy o dużym skoku i montowane przelotowo, które nie wymagają kompatybilności z bardzo małym skokiem.

- Jeśli projekt jest prototypem lub zostanie zamontowany wkrótce po produkcji, należy użyć HASL, aby zapobiec utlenianiu.

HASL i ENIG: różnice i podobieństwa

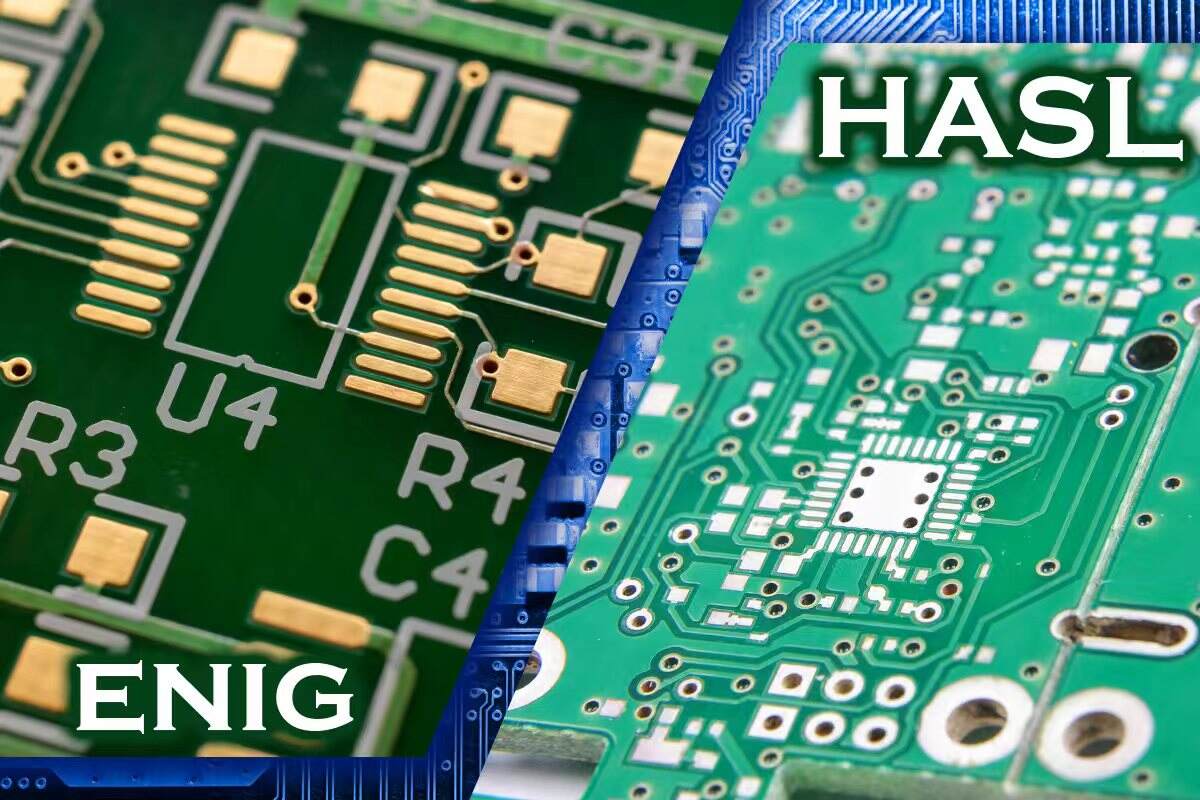

Choć oba procesy są ogólnie znane specjalistom, projektanci płytek PCB powinni zdawać sobie sprawę, że podstawowe różnice między HASL a ENIG objawiają się w wielu aspektach:

- Powłoka HASL jest tańsza niż ENIG, ale gładkość powierzchni jest gorsza niż w przypadku ENIG.

- Doskonała gładkość i odporność na korozję ENIG czynią go ważnym materiałem w zastosowaniach wymagających gładkich powierzchni oraz długiego okresu przechowywania.

- Wybór między powłoką HASL a ENIG zależy od układu płytki drukowanej, procesu montażu oraz wymagań regulacyjnych.

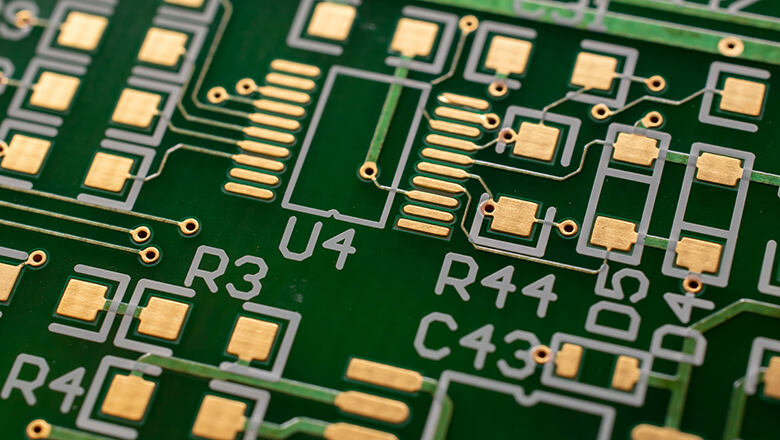

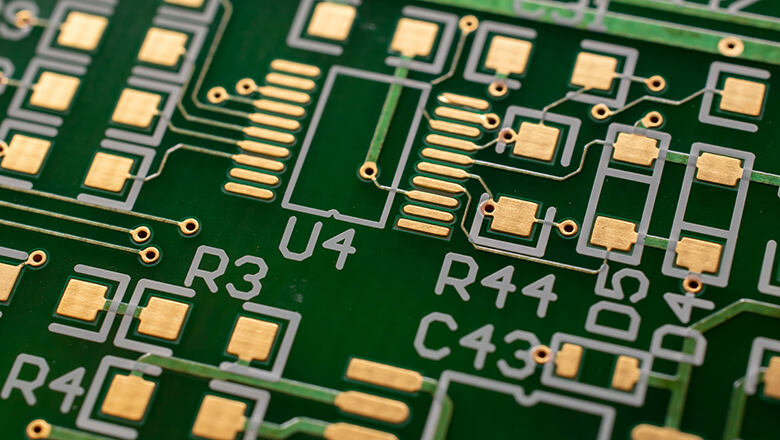

Specjalny oświetleniowy efekt powłoki ENIG

Czym jest ENIG?

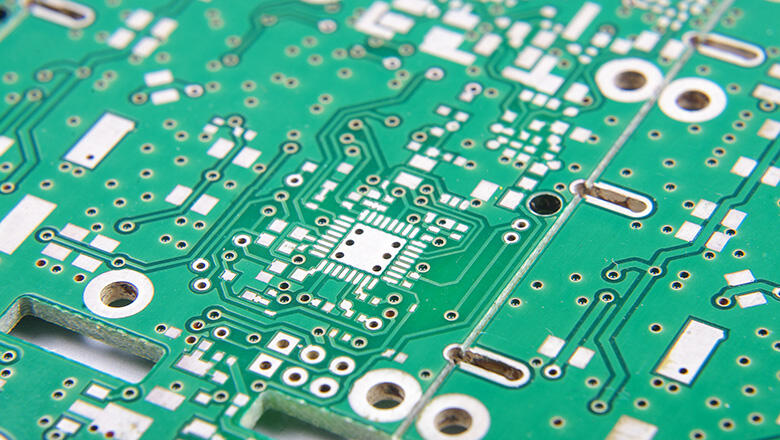

ENIG to proces powłoki ochronnej, w którym warstwa niklu jest osadzana na miedzi, a następnie zanurzana w złocie. Powłoka ENIG jest preferowana ze względu na swoją gładką, płaską powierzchnię oraz kompatybilność z obudowami o małej skali, BGA oraz projektami HDI.

Proces ENIG

- Płyta PCB jest czyszczona i poddawana mikrotrawieniu, aby odsłonić nową warstwę miedzi.

- Bezprądowe niklowanie chemiczne służy do utworzenia jednolitej warstwy niklu.

- Cienka warstwa złota jest osadzana na nikelu metodą chemickiego osadzania przez zanurzenie, co skutecznie zapobiega utlenianiu.

Dlaczego powłoka ENIG oferuje lepszą wydajność

- Płaska powierzchnia ENIG czyni ją idealną dla technologii montażu powierzchniowego i wymagań lutowania elementów o małym skoku.

- Powłoka ENIG zapewnia doskonałą odporność na korozję, co gwarantuje dłuższy okres przechowywania płytek PCB oraz stabilną wydajność nawet w trudnych warunkach środowiskowych.

- Powłoka ENIG nie tylko zapewnia doskonałą płaskość powierzchni lutowniczej, ale także charakteryzuje się wysoką trwałością i wspiera wiele cykli lutowania oraz przeróbki.

- Powłoka ENIG domyślnie spełnia wymagania RoHS.

- Chociaż powłoka ENIG może być droższa niż poziomowanie gorącym powietrzem (HASL), to inwestycja ta jest uzasadniona pod względem wydajności, niezawodności i osiągów w przypadku wielu zaawansowanych wymagań dotyczących komponentów.

Zalety i wady powłoki ENIG

Zalety:

- ENIG oferuje płaską, gładką powierzchnię lutowniczą, co czyni ją idealną do układów BGA, SMD o małym skoku oraz HDI.

- Minimalizuje efekt kamienia nagrobnego i otwartych złącz w procesie montażu powierzchniowego.

- ENIG jest bardzo trwały i bardziej odporny na korozję i utlenianie niż HASL lub OSP.

- Ma długi okres przechowywania oraz doskonałą kompatybilność z nowoczesnymi procesami spawalniczymi.

- Nie ma ryzyka zanieczyszczenia ołowiem, a zawsze spełnia normy RoHS.

Wady:

- ENIG jest droższy niż inne procesy obróbki powierzchni, szczególnie w porównaniu do HASL.

- Jeśli nie zostanie wykonany przez renomowanego producenta płytek PCB, może wystąpić wada typu „czarna podkładka”.

- Z powodu delikatności warstwy złota i skomplikowania procesu, możliwość naprawy może być gorsza niż w przypadku HASL.

Kiedy stosować ENIG

- Projektanci płytek PCB powinni określić obróbkę powierzchni metodą ENIG przy pracy z elementami o małych skokach wyprowadzeń, obudowami BGA, płytkami HDI lub czułymi aplikacjami analogowymi/RF, ponieważ te scenariusze projektowe wymagają lepszej wydajności i precyzji powierzchni.

- ENIG jest najlepszym wyborem, gdy potrzebujesz długiego czasu życia płytki PCB, stabilnej wydajności lutowania oraz zgodności środowiskowej.

- Wybór odpowiedniego rodzaju powierzchniowej obróbki płytki PCB ma kluczowe znaczenie dla wydajności płytki i skuteczności jej zastosowania. Mimo że technologia ENIG może wiązać się z wyższymi kosztami w porównaniu do HASL, jej wyjątkowa niezawodność w długim okresie czyni ją preferowanym procesem w przemyśle lotniczym, medycznym, telekomunikacyjnym oraz w branży wysokiej klasy urządzeń elektronicznych użytkowych.

Zalety technologii ENIG

- Ten proces zapewnia wyjątkowo gładką powierzchnię i umożliwia bardzo precyzyjne pozycjonowanie.

- Ten proces zapewnia niezawodność montażu SMT i minimalizuje ryzyko wystąpienia wad lutowania.

- Procesy powierzchniowej obróbki metodą ENIG zapewniają gładkie i jednorodne powierzchnie, co jest kluczowe dla zachowania integralności sygnału w obwodach wysokiej szybkości oraz minimalizacji strat i odbić sygnału.

- Obróbka powierzchniowa metodą ENIG nadaje się również do procesów spajania drutowego i zastosowań włączających styki brzegowe wymagające złocenia.

- Powłoka ENIG jest bardzo kompatybilna z automatyczną inspekcją optyczną (AOI), ponieważ jej gładkość i refleksyjność powierzchni ułatwiają wykrywanie wad spawania.

HASL a ENIG: szczegółowe porównanie

Wybór między procesami warstwy powierzchniowej HASL i ENIG wymaga kompleksowego rozważenia wielu czynników, w tym wymagań dotyczących wydajności płytek PCB, ograniczeń budżetowych projektu, rzeczywistych procesów montażu oraz dziedzin zastosowań końcowego produktu. Poniżej przedstawiona zostanie szczegółowa analiza porównawcza tych dwóch procesów:

Kryteria |

Wykończenie powierzchniowe HASL |

Wykończenie powierzchniowe ENIG |

Koszt |

Niższy; HASL jest opłacalne |

ENIG jest droższe w porównaniu z innymi rodzajami wykończeń powierzchniowych |

Płaskość |

Nierówna; nie nadaje się do bardzo małych skoków |

ENIG zapewnia płaską powierzchnię, idealną dla BGA i małych skoków |

Łączność lutownicza |

Dobry do PTH, dużych SMD-ów; łatwy do przeróbki |

Wykończenie ENIG zapewnia doskonałą lutowność, trudniejsze w przeróbce |

Zgodność z wymogami ochrony środowiska |

Bezołowiowy HASL jest zgodny z RoHS, ołowiowy nie jest |

ENIG jest zawsze zgodne z RoHS |

Termin przydatności |

Umiarkowany |

ENIG oferuje długi okres przechowywania |

Odporność na korozję |

Umiarkowany |

Doskonały; złoto chroni nikiel i miedź |

Złożoność techniczna |

Prosty, powszechnie stosowany |

Złożony, wymaga specjalistycznej kontroli produkcji |

Odpowiednie zastosowania |

Prototypowanie, elektronika podstawowa/konsumencka, motoryzacja |

Medycyna, telekomunikacja, lotnictwo i kosmonautyka, wysokiej klasy elektronika konsumencka, RF/HDI |

Ryzyko wad produkcyjnych |

Grubsza warstwa wykończeniowa, ryzyko mostków i nierównych połączeń |

Możliwość czarnego padu; płaska, niezawodna powierzchnia przy prawidłowym контроле jakości |

Główne różnice między HASL a ENIG:

- Technologia HASL jest zwykle stosowana, gdy głównym kryterium jest koszt, a płaskość jest mniej ważna.

- ENIG to proces warstwy powierzchniowej, który zapewnia gładką, płaską powierzchnię odpowiednią dla projektów o dużej gęstości.

- Proces HASL oferuje większą łatwość poprawek, podczas gdy ENIG zapewnia lepszą wydajność lutowania dla małych lub wrażliwych elementów.

- Chociaż ENIG jest droższe niż HASL, bez wątpienia jest najlepszym wyborem w wielu zastosowaniach, szczególnie tam, gdzie wymagany jest długi okres użytkowania i niezawodność.

- ENIG charakteryzuje się zgodnością i doskonałą wydajnością, co czyni go popularnym wyborem w nowoczesnym projektowaniu i produkcji płytek PCB dla zaawansowanych, długowiecznych lub globalnie dystrybuowanych produktów.

Inne opcje wykończenia powierzchni dla projektów płytek PCB

Chociaż większość projektantów zazwyczaj wybiera między HASL a ENIG, istnieje wiele innych opcji procesów obróbki powierzchni PCB:

- Ops ten proces jest opłacalny dla niektórych zestawów SMT, szczególnie odpowiedni dla scenariuszy małoseryjnych wymagających szybkiej produkcji.

- Powłoka zanurzeniowa cynowa ten proces może spełniać wymagania gładkiej powierzchni i bezolowiowego procesu, ale ma krótszy okres przydatności.

- Zanurzanie srebra ten proces dobrze nadaje się do zastosowań wysokiej prędkości i wysokiej częstotliwości, jednak warunki przechowywania i zarządzania wymagają ścisłej kontroli.

- Twardy złoty (elektrolityczny) ten proces jest często stosowany w złączach krawędziowych ze względu na odporność na ścieranie, ale jego głównym celem nie jest zapewnienie lutowalności.

- ENEPIG ten proces dodaje warstwę palladu do podstawy ENIG, dalszym wzmacniając jej zalety i eliminując ryzyko czarnych płytek, co czyni go idealnym wyborem dla sprzętu wojskowego lub medycznego.

W pewnych szczególnych okolicznościach te alternatywne procesy mogą być najlepszym rozwiązaniem, a projektanci powinni skonsultować się z wiarygodnymi producentami płytek PCB, aby w pełni ocenić wszystkie możliwe opcje.

Czynniki do rozważenia przy wyborze odpowiedniego wykończenia powierzchni płytki PCB

Następujące kluczowe parametry należy wziąć pod uwagę przy doborze odpowiedniego procesu obróbki powierzchni płytki obwodu drukowanego:

- Cechy projektu płytki PCB : Optymalne rozwiązanie obróbki powierzchni płytki PCB zależy od trzech kluczowych czynników technicznych: odstępów między polami, procesu otworów w polu oraz zastosowania komponentów typu BGA z mikrokulami.

- Proces montażu : Technologia montażu powierzchniowego, proces lutowania wtopy i potencjalne wymagania związane z poprawkami.

- Zgodność z przepisami : Czy produkt musi spełniać normy RoHS, REACH lub IPC poziomu 2/3?

- Wielkość produkcji i harmonogram : Koszt jednej płytki oraz czas, przez jaki płytki będą przechowywane przed montażem.

- Środowisko operacyjne : Wilgotność, temperatura, wibracje oraz możliwość napraw w terenie.

- Oczekiwany czas życia : Żywotność płytek drukowanych, szczególnie w krytycznych systemach przemysłowych, motoryzacyjnych lub lotniczych.

- Ograniczenia kosztowe : Znajdź produkt o najlepszej wydajności cenowej, nie rezygnując przy tym z niezbędnego poziomu jakości lub zgodności.

- Doświadczenie dostawcy : Twoje opcje mogą być ograniczone przez możliwości produkcyjne oraz poziom kontroli procesu (szczególnie w przypadku ENIG).

Wskazówki dotyczące wyboru odpowiedniego wykończenia powierzchni dla Twojego projektu

- Skonsultuj się wcześnie z producentami : Niektórzy producenci płytek drukowanych potwierdzili swoje kompetencje w zakresie ENIG, podczas gdy inni mogą zalecić HASL, OSP lub ENEPIG, w zależności od priorytetów projektowych.

- Oceń wyniki prototypu : Przeprowadzono próby małoseryjne z wykorzystaniem procesów powłokowych HASL i ENIG, aby zweryfikować jakość lutowania, wady estetyczne oraz długoterminowe utlenianie.

- Priorytetem jest zgodność i trwałość : W przypadku projektów globalnych, medycznych, motoryzacyjnych lub lotniczych procesy powłokowe ENIG i ENEPIG są często najlepszym wyborem, ponieważ ich ogólna wydajność jest znacznie lepsza niż HASL i OSP.

- Zrównoważenie kosztów i płaskości : Dla prostych prototypów o niskiej gęstości HASL jest idealnym, opłacalnym rozwiązaniem; jednak dla produktów o dużej wartości, z drobnym skokiem wyprowadzeń lub wymagających długiego czasu życia dodatkowy wydatek na ENIG staje się koniecznością zapewniającą niezawodność produktu.

- Weź pod uwagę magazynowanie i logistykę : Jeśli płyta PCB musi być przechowywana przez długi czas przed montażem, należy unikać stosowania OSP i HASL; zamiast tego warto wybrać proces ENIG, który zapewnia długotrwałą ochronę przed utlenianiem i gwarantuje spajalność.

- Poproś o certyfikaty : W krytycznych zastosowaniach niezbędne jest uzyskanie certyfikatów zgodności, danych dotyczących trwałości oraz dokumentacji kontroli procesu —szczególnie ENIG (które jest kluczowym etapem kontroli jakości w zapobieganiu problemom typu black pad).

- Korzystaj z danych inspekcji wizualnej i automatycznej : W produkcji na dużą skalę należy w pełni wykorzystać kompatybilność powłoki ENIG z automatyczną inspekcją optyczną, aby osiągnąć masową produkcję.

Trendy branżowe w zakresie powłok powierzchniowych dla płytek PCB

- Miniaturyzacja i dominacja drobnych skoków : Gdy projektanci dążą dalej do wyższego stopnia integracji, ENIG i ENEPIG stają się nieuniknionym wyborem zaawansowanych płytek obwodów drukowanych dzięki ich doskonałej wydajności.

- Przepisy środowiskowe i zrównoważony rozwój : Bezlutowne HASL jest wycofywane przyspieszonym tempem na całym świecie. Procesy bezlutowych powłok powierzchniowych, takie jak ENIG, stały się teraz standardem na wszystkich rynkach.

- Ulepszenia w automatycznej inspekcji : Ze względu na powszechne wykorzystanie AOI (Automatyczna Inspekcja Optyczna) oraz rentgenowską kontrolę połączeń lutowanych, postawiono wyższe wymagania dotyczące płaskości i refleksyjności powierzchni płytek PCB, co jest kolejnym powodem rosnącej popularności technologii powłoki ENIG.

- Skupienie na niezawodności, a nie tylko na kosztach : W miarę jak urządzenia elektroniczne przenikają do wszystkich obszarów, od transportu po implanty, uwagę ludzi przesuwa się z prostych kosztów na długość życia, możliwość konserwacji i bezpieczeństwo użytkownika.

Często zadawane pytania dotyczące HASL i ENIG

P: Jaka jest główna zaleta i wada wyboru między HASL a ENIG?

O: Proces HASL jest przystępny cenowo i elastyczny, ale ma ograniczenia pod względem komponentów o drobnej strukturze i trwałości. Proces ENIG natomiast zapewnia płaską, niezawodną i ekologiczną powierzchnię, jednak jest droższy i wymaga doświadczonego producenta.

P: Kiedy należy stosować HASL lub ENIG?

O: Proces HASL jest odpowiedni dla prototypowania, produkcji małoseryjnej oraz zamówień z większym budżetem. Proces ENIG nadaje się do produktów o dużej gęstości, długim okresie przechowywania lub produktów spełniających odpowiednie przepisy.

P: Czy rodzaj warstwy powierzchniowej może wpływać na parametry elektryczne płytki PCB?

A: Tak, obróbka powierzchniowa wpływa na lutowalność, straty sygnału, dopasowanie impedancji, utlenianie oraz ogólną jakość płytki drukowanej. W porównaniu do HASL, ENIG jest szczególnie odpowiedni dla obwodów wysokiej szybkości i dużej precyzji.

P: Czy ENIG zawsze jest najlepszym wykończeniem powierzchni PCB dla każdego projektu?

A: Choć obróbka powierzchniowa typu ENIG oferuje doskonałą płaskość, odporność na korozję i długą żywotność, nie jest ona konieczna we wszystkich projektach PCB ze względu na wyższy koszt. Dla projektów wykorzystujących wyłącznie elementy o dużych rozstawach wyprowadzeń lub prostą technologię przelotową, obróbka powierzchniowa typu HASL jest dobrym wyborem dzięki niższym kosztom i łatwiejszemu ponownemu lutowaniu. Jednak dla BGA, HDI lub płytek pracujących w trudnych warunkach środowiskowych, obróbka powierzchniowa typu ENIG jest optymalnym rozwiązaniem zapewniającym najwyższą wydajność montażu i długoterminową niezawodność.

P: Jakie są najczęstsze wady związane z każdym rodzajem wykończenia?

A: W procesie HASL typowymi wadami są mostki lutownicze (spowodowane nierównym warstwą powierzchniową) oraz niestabilne wysokości padów, co utrudnia montaż komponentów o małych skokach. W procesie ENIG najpoważniejszą wadą jest zjawisko „czarnych plam”, rodzaj korozji niklu, które może utrudnić tworzenie połączeń lutowniczych, jeśli kontrola procesu nie jest rygorystyczna.

P: Jak wybrać najlepsze wykończenie powierzchni płytki PCB dla cyklu życia mojego produktu?

A: Optymalne traktowanie powierzchni płytki drukowanej (PCB) zależy od całego jej cyklu życia: Czy płytka wymaga transportu międzynarodowym? Czy potrzebuje długoterminowego przechowywania? Czy będzie narażona na wysoką wilgotność lub częste wahania temperatury? W takich przypadkach wybór między HASL a ENIG ma kluczowe znaczenie. ENIG zapewnia niezawodną ochronę podczas transportu międzynarodowym i długotrwałego przechowywania, podczas gdy HASL jest odpowiednie dla montażu na żądanie i mniej wymagających zastosowań.

Wniosek: Wybór najlepszego wykończenia powierzchni płytki PCB

Wybór odpowiedniego procesu obróbki powierzchni PCB wymaga rozważenia różnych czynników, takich jak wymagania techniczne, ekonomiczne i logistyczne. Chociaż HASL i ENIG to dwa z najczęściej stosowanych procesów obróbki powierzchni dla nowoczesnych płytek PCB, ich rzeczywista wydajność może znacznie się różnić w zależności od wymagań projektu.

- HASL (Hot Air Solder Leveling) to szeroko stosowany proces obróbki powierzchni, odpowiedni dla projektów o niskich wymaganiach dotyczących kosztów, prostych procesach lub niskich wymaganiach dotyczących płaskości powierzchni. Ten proces jest kompatybilny z większością komponentów SMT i przelotowych, co czyni go bardzo dobrym wyborem dla użytkowników poszukujących obniżenia kosztów produkcji.

- ENIG (powłoka niklowo-złota metodą bezprądową) to proces powierzchniowej obróbki zapewniający gładką powierzchnię, doskonałą odporność na korozję, zgodność z wymogami środowiskowymi oraz doskonałą spajalność w wymagających projektach i produkcji płytek drukowanych (PCB). Mimo że ENIG jest droższe niż hot air solder leveling (HASL), to większa trwałość, wyższy współczynnik wydajności produkcji oraz dłuższy okres przechowywania czynią z niego idealny rodzaj powłoki ochronnej dla PCB o wysokiej niezawodności, dużej gęstości i wysokiej wartości.

Tabela kluczowych informacji:

Parametr |

Wykończenie powierzchniowe HASL |

Wykończenie powierzchniowe ENIG |

Koszt |

Niski |

Wysoki |

Płaskość Powierzchni |

Nierówna |

Gładka i równa |

Łączność lutownicza |

Dobra do większości elementów |

Doskonała, również dla cienkich styków |

Kompatybilność z SMT i BGA |

Umiarkowany |

Znakomity |

Zgodność z wymogami ochrony środowiska |

Zgodne z RoHS bez ołowiu |

Zawsze zgodne z RoHS |

Termin przydatności |

Do 6 miesięcy |

12+ miesięcy |

Inspekcja wizualna |

Łatwo. |

Bardzo łatwe (AOI) |

Możliwość przeróbki |

Łatwo poddawane przeróbce |

Umiarkowany |

Odporność na korozję |

Umiarkowany |

Wysoki |

Ryzyka wad |

Mostki, grubość |

Czarna powierzchnia (rzadkość przy kontrolowanym procesie) |

Ostateczne wskazówki dotyczące wyboru odpowiedniego wykończenia powierzchni płytki PCB:

- Skonsultuj się z producentem płytek drukowanych jak najszybciej; pomoże on dobrać metodę wykończenia powierzchni odpowiadającą technologii i rynkowi Twojego projektu.

- W przypadku produktów wymagających montażu SMD o małych skokach, technologii HDI lub długiego okresu przechowywania niezawodność oferowana przez ENIG jest po prostu nieosiągalna dla HASL.

- W przypadku prototypowania, amatorskiej produkcji elektroniki lub płytek drukowanych z dużymi odstępami między polami i prostymi wymaganiami, HASL pozostaje jedną z najbardziej opłacalnych opcji.

- Dobierając proces wykończenia powierzchni płytki PCB dla swojej aplikacji, upewnij się, że wybierasz rozwiązanie najlepiej odpowiadające wymaganiom dotyczącym wydajności produktu, przystosowaniu do warunków środowiskowych oraz zgodności z normami.

W szybko rozwijającej się branży elektronicznej wybór odpowiedniego procesu powierzchniowej obróbki płytek PCB to podstawowa umiejętność, którą musi opanować każdy inżynier i specjalista ds. zakupów. Niezależnie od tego, czy priorytetem jest wydajność, zgodność, koszt, czy długotrwała trwałość, poznanie zalet i wad powierzchniowych metod HASL i ENIG pozwala na trafne decyzje i ostatecznie na wytwarzanie produktów PCB spełniających, a nawet przekraczających oczekiwania.