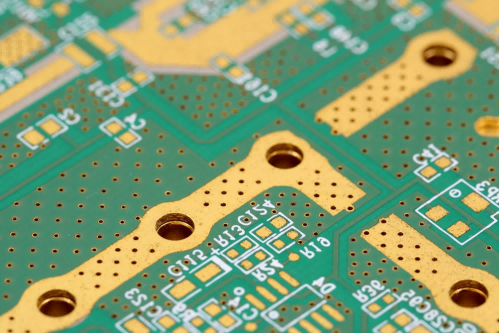

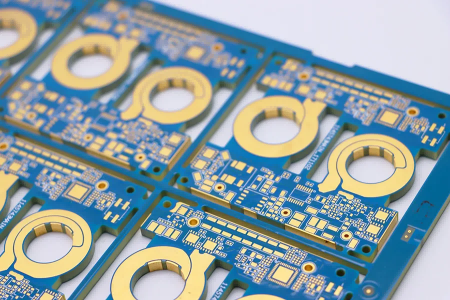

Heavy Copper PCB to specjalny typ płytek drukowanych. Jak sama nazwa wskazuje, jej główną cechą jest fakt, że grubość folii miedzianej przekracza tę z tradycyjnych PCB. Grubość miedzi w tradycyjnych PCB zwykle mieści się w przedziale od 0,5 do 2 uncji (czyli 17,5 do 70 mikronów), podczas gdy w płytkach Heavy Copper PCB jest ona większa niż 2 uncje. Gdy grubość folii miedzianej osiąga 10 uncji lub więcej, tego typu PCB nazywa się Extreme Copper PCB, co stanowi zaawansowaną odmianę Heavy Copper PCB. W niektórych ekstremalnych przypadkach grubość folii miedzianej może nawet osiągać 20 uncji (około 700 μm), znacznie przekraczając standardowy poziom grubości warstwy miedzi w konwencjonalnych płytkach Heavy Copper PCB.

W miarę rozwoju nowych źródeł energii, automatyki przemysłowej i innych dziedzin w kierunku wysokiej mocy i adaptacji do ekstremalnych warunków środowiskowych, płytki drukowane Heavy Copper PCB i płytki z bardzo grubą warstwą miedzi stały się kluczem do spełnienia wymagań dotyczących dużego przepływu prądu i skutecznego odprowadzania ciepła. Zastosowania płytek Heavy Copper PCB również się poszerzają, obejmując sterowanie przemysłowe, urządzenia do nowych źródeł energii, elektronikę samochodową i sprzęt medyczny, a produkty o różnej grubości miedzi mają różne scenariusze zastosowań. Płytki z ultra-grubą warstwą miedzi są przystosowane do bardziej wymagających warunków.

Aby kompleksowo spełnić wymagania dotyczące właściwości elektrycznych, wytrzymałości mechanicznej i adaptowalności procesowej, w przypadku PCB z grubym miedzianym warstwą zazwyczaj wybiera się podłoża izolacyjne oparte na wysokotemperaturowym FR-4 (Tg ≥ 150°C). W niektórych przypadkach stosuje się wypełnienie ceramiczne, kompozyty metaliczne lub materiały poliimidowe (PI), aby poprawić odporność na temperaturę, przewodność cieplną oraz odporność na naprężenia mechaniczne i dostosować się do wymagań związanych z laminowaniem grubej miedzi oraz eksploatacją w wysokiej temperaturze.

W związku z rosnącymi wymaganiami dotyczącymi wydajności produktów elektronicznych, płyty PCB z grubym miedzianym warstwą stają się kluczowym wyborem umożliwiającym spełnienie wymagań dotyczących właściwości elektrycznych, odprowadzania ciepła, niezawodności, odporności środowiskowej, rozmiaru i integracji dzięki swoim nieosiągalnym dla standardowych PCB z miedzią cechom. Do ich znaczących zalet należą:

Zwiększenie grubości folii miedzianej bezpośrednio zwiększa pole przekroju przewodnika, umożliwiając płytce drukowanej Heavy Copper przewodzenie prądu i napięcia znacznie przekraczających możliwości standardowych PCB. Na przykład urządzenia takie jak przemysłowe moduły zasilające i systemy napędowe ciężarówek elektrycznych wymagają przesyłania dużych prądów (często przekraczających 5 A). Standardowe przewody miedziane (0,5–2 uncje) są narażone na przegrzanie i uszkodzenia, podczas gdy płytki Heavy Copper PCB (szczególnie o wadze powyżej 4 uncje) mogą zmniejszyć opór poprzez zwiększenie grubości warstwy miedzi, unikając ryzyka przepływu nadmiernego prądu; w warunkach wysokiego napięcia (takich jak systemy sterowania zasilaniem) struktura grubej miedzi lepiej wytrzymuje naprężenia pola elektrycznego i zmniejsza ryzyko przebicia izolacji.

Miedź to doskonały materiał przewodzący ciepło (przewodność cieplna wynosi około 401 W/(m・K)), a gruba warstwa miedzi może stanowić skuteczny "kanał odprowadzania ciepła", znacznie zwiększając efektywność chłodzenia. Ciepło generowane podczas pracy urządzeń wysokiej mocy może być szybko rozprzestrzeniane na całą płytę PCB dzięki grubej miedzianej podkładce, co obniża temperaturę złącza urządzenia (w porównaniu do standardowych płytek PCB, wzrost temperatury może być zredukowany o 10–20°C); w warunkach cyklicznych zmian temperatury (np. -40°C~125°C), plastyczność termiczna grubej miedzi może złagodzić naprężenia cieplne, zmniejszając pęknięcia linii spowodowane naprzemiennym ogrzewaniem i chłodzeniem oraz poprawiając stabilność długoterminowej pracy.

Budowa fizyczna PCB z cienkowarstwową miedzią zapewnia większą odporność na uszkodzenia, szczególnie w przypadku zastosowań wymagających wysokiej niezawodności. Zwiększenie grubości warstwy miedzi podnosi wytrzymałość mechaniczną ścieżek i przelotów, co pozwala im wytrzymać wibracje i uderzenia (np. w komorach silników samochodowych, urządzeniach kolejowych) oraz zmniejsza ryzyko przerywania się ścieżek spowodowanych naprężeniami mechanicznymi; siła przylegania grubej miedzi do podłoża jest bardziej stabilna, a dzięki temu folia miedziana trudniej się odkleja podczas procesów lutowania i przetwarzania, co zmniejsza ryzyko wystąpienia wad funkcjonalnych.

PCB z cienkowarstwową miedzią wykazuje większą odporność w trudnych warunkach środowiskowych, znacznie przewyższając PCB standardowe:

W projektowaniu urządzeń o dużej mocy, PCB z grubym miedzią mogą przewodzić duże prądy przez pojedynczy przewód, zastępując projektowanie „wielu przewodów równoległych” stosowanych w typowych PCB, co zmniejsza liczbę warstw PCB (np. z 8 do 6 warstw), redukuje rozmiar płyty i umożliwia miniaturyzację urządzeń. Pomaga to również w zmniejszeniu liczby komponentów (np. radiatorów i złącz przewodowych) oraz optymalizacji ogólnych kosztów systemu. Chociaż koszt produkcji PCB z grubym miedzią jest wyższy, to całkowity koszt cyklu życia jest niższy.

Chociaż PCB z grubym miedzią posiada istotne zalety pod względem przewodzenia dużych prądów i niezawodności, to specyficzne właściwości materiałowe i procesy produkcyjne niosą ze sobą pewne nieuniknione ograniczenia. Wad te ograniczają jej zastosowanie w określonych scenariuszach i objawiają się przede wszystkim w trzech aspektach:

Folia miedziana w PCB Heavy Copper jest gruba, przez co trudno uzyskać cienkie i wąskie linie podczas trawienia, dlatego szerokość lini oraz ich odstęp muszą być większe niż 6mil; natomiast wymagana szerokość lini i odstępy dla gęstego układania ścieżek bywają często mniejsze niż 4mil, co przypomina prośbę do „dużego faceta”, by zwinnie przeszedł przez „wąską alejkę” – jest to niemożliwe. Dlatego PCB Heavy Copper może być stosowane wyłącznie w miejscach takich jak moduły zasilające, gdzie nie zależy na gęstym układaniu ścieżek, natomiast nie nadaje się do scenariuszy takich jak płyty główne smartfonów wymagające gęstej transmisji sygnałów.

Proces produkcji PCB Heavy Copper wymaga znacznie wyższej precyzji technologicznej niż w przypadku zwykłych PCB, a kluczowe wyzwania skupiają się na:

Pod względem materiałowym ilość wykorzystanej folii miedzianej jest znacznie większa niż w przypadku zwykłych płytek PCB. W kwestii przetwarzania, skomplikowane procesy trawienia i laminowania wydłużają cykl produkcji, a wysoki poziom odpadów dodatkowo podnosi koszty przetworzenia.

Aby w pełni wykorzystać zalety płytek Heavy Copper PCB, uniknąć trudności procesowych oraz zagwarantować jakość działania, podczas projektowania płytek Heavy Copper PCB należy stosować szereg celowych specyfikacji, które pozwolą osiągnąć równowagę między funkcjonalnością a możliwością produkcji:

1. Minimalna szerokość ścieżki nie powinna być mniejsza niż 0,3 mm, aby uniknąć przerwań spowodowanych trudnościami w trawieniu;

2. Minimalna odległość między sąsiednimi ścieżkami nie powinna być mniejsza niż 0,25 mm, aby zapobiec zwarciom wynikającym z niepełnego trawienia;

3. Odległość między folią miedzianą wokół otworu ustalającego a krawędzią otworu powinna wynosić ≥0,4 mm, a w promieniu 1,5 mm od krawędzi otworu nie powinny znajdować się cienkie przewody, aby zwiększyć wytrzymałość mechaniczną;

4. Odległość między ścieżką a krawędzią płytki PCB powinna wynosić ≥3 mm (w wyjątkowych przypadkach może być zmniejszona do 1,5 mm, jednak wówczas szerokość ścieżki powinna wynosić co najmniej ≥1,5 mm), aby uniknąć odpadnięcia folii miedzianej w wyniku naprężeń na krawędzi;

5. Odległość między elementami zasilania o wysokiej częstotliwości a dużymi kondensatorami powinna wynosić 5 mm, aby zmniejszyć zakłócenia sygnału;

6. Szerokość ścieżki uziemienia nie powinna być mniejsza niż 0,5 mm, aby zagwarantować niezawodność uziemienia i skuteczność odprowadzania ciepła;

7. Ścieżka nie może być bezpośrednio łączona z nieizolowaną folią miedzianą ani z innymi ścieżkami, aby zapobiec zwarcie podczas lutowania;

8. Dla elementów o dużej mocy konieczne jest zaprojektowanie dedykowanej struktury odprowadzania ciepła oraz zastosowanie rozwiązania z niską gęstością ścieżek, dostosowanego do charakterystyki procesu grubej miedzi.

Cechy |

ZDOLNOŚĆ |

| Grubość miedzi | 3 uncje~12 uncji (105 μm~420 μm) |

| Liczba warstw | 4~12 warstw |

| Podłoże i dielektryk | FR4, CEM3 |

| Szerokość ścieżki/odstęp | ≥4mil (0,1 mm) |

| Wiercenie mechaniczne | ≥1,0 mm |

| Wiertło laserowe | ≥ 0,3 mm |

| Temperatura laminowania | 180~190℃ |

| Ciśnienie laminowania | 300~400 PSI(2~2.8MPa) |

| Odstęp Masek Lutowych | ≥ 3mil (0.075mm) |

| Odstęp sitodruku | ≥ 0.15mm |

| Opracowanie powierzchni | HASL, OSP, ENIG |

| Testowanie i inspekcja |

AOI Test elektryczny Badanie rentgenowskie Test cyklu termicznego Wytrzymałość mechaniczna |

| Proces specjalny |

Wypełnianie otworów Metoda niebieskiej listwy Miedź osadzona Projekt Zarządzania Temperaturą |

| Opakowanie produktu gotowego | Pianka/pasek piankowy |

W dziedzinie produkcji PCB z cienkowarstwową miedzią, firma Linghangda stała się idealnym wyborem dla wielu klientów dzięki swojemu głębokiemu doświadczeniu, doskonałej wiedzy technicznej oraz kompleksowej i wysokiej jakości obsłudze. Poniżej przedstawiono szczegółowy opis wszystkich powodów wyboru Linghangda:

Jeśli szukasz partnera do produkcji PCB z ciężkim miedzią, skontaktuj się z zespołem sprzedaży Linghangda, a my natychmiast przygotujemy dla Ciebie wycenę.