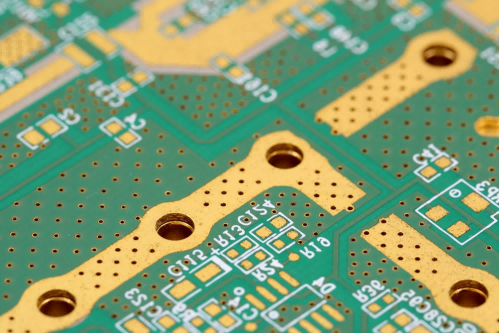

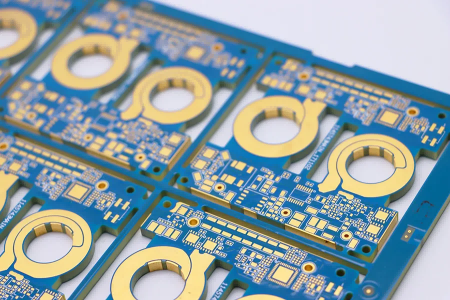

لوحة الدوائر الكهربائية ذات النحاس السميك هي نوع خاص من لوحات الدوائر الكهربائية. كما يوحي اسمها، فإن ميزة هذه اللوحة الأساسية هي أن سمك ورقة النحاس فيها يتجاوز ذلك الموجود في اللوحات التقليدية. عادةً ما يتراوح سمك النحاس في اللوحات الكهربائية التقليدية بين 0.5 و2 أوقية (أي ما بين 17.5 إلى 70 ميكرون)، في حين أن سمك النحاس في لوحات الدوائر ذات النحاس السميك يزيد عن 2 أوقية. وعندما يصل سمك ورقة النحاس إلى 10 أوقية أو أكثر، تُعرف هذه اللوحات باسم لوحات Extreme Copper PCB، وهي نوع متقدم من لوحات الدوائر ذات النحاس السميك. وفي بعض الظروف القصوى، يمكن أن يصل سمك ورقة النحاس إلى 20 أوقية (حوالي 700 ميكرون)، وهو ما يفوق بكثير المعايير التقليدية لسمك طبقة النحاس في لوحات الدوائر ذات النحاس السميك.

مع تطور مجالات الطاقة الجديدة والأتمتة الصناعية وغيرها نحو القدرة العالية والتكيف مع الظروف البيئية القاسية، أصبحت دوائر الطابعات الكهربائية (PCB) ذات النحاس السميك والدوائر ذات النحاس السميك للغاية مفتاحًا لتلبية متطلبات الحمل الكهربائي العالي والتبديد القوي للحرارة. كما أن سيناريوهات تطبيق دوائر PCB ذات النحاس السميك تتوسع باستمرار، بما في ذلك التحكم الصناعي ومعدات الطاقة الجديدة والإلكترونيات السيارات والمعدات الطبية، حيث يكون لكل منتج بسماكة نحاس مختلفة تكيّفًا مع سيناريوهات مختلفة. وتناسب الدوائر ذات النحاس الفائق السمك الظروف الأكثر صرامة.

من أجل الوفاء الشامل بمتطلبات الأداء الكهربائي والمتانة الميكانيكية وملاءمة العملية، عادةً ما تختار دوائر Heavy Copper PCB substrates عازلة مبنية على مادة FR-4 ذات درجة حرارة انتقال زجاجي عالية (Tg ≥ 150°م). في بعض الحالات، تُستخدم مواد معبأة بالسيراميك أو مواد مركبة قاعدتها معدنية أو مواد البولي إيميد (PI) لتعزيز مقاومة الحرارة والتوصيل الحراري والتحمل ضد الإجهاد الميكانيكي، والملاءمة لمتطلبات طبقات النحاس السميكة والعمل في درجات حرارة مرتفعة.

في ظل التشديد المتزايد على متطلبات الأداء للمنتجات الإلكترونية، أصبحت دوائر Heavy Copper PCB خيارًا رئيسيًا لمقابلة متطلبات الأداء الكهربائي وتفريق الحرارة والموثوقية والملاءمة البيئية والحجم والتكامل بفضل خصائصها المتفوقة على الدوائر التقليدية ذات طبقات النحاس السميكة. وتتضمن مزاياها البارزة ما يلي:

إن زيادة سمك رقائق النحاس تؤدي بشكل مباشر إلى زيادة مساحة المقطع العرضي للناقل، مما يسمح لدوائر الطابعات الكهربائية ذات النحاس السميك (Heavy Copper PCB) بحمل تيار وفولتية يفوقان بكثير ما يمكن لطابعات الدوائر العادية (PCB) تحمله. على سبيل المثال، تحتاج معدات مثل وحدات الطاقة الصناعية وأنظمة الطاقة الخاصة بالشاحنات الكهربائية إلى نقل تيارات كهربائية كبيرة (غالبًا ما تتجاوز 5 أمبير). تكون الأسلاك النحاسية العادية (0.5-2 أوقية) عرضة للحروق نتيجة ارتفاع درجة الحرارة، في حين يمكن لدوائر الطابعات ذات النحاس السميك (وخاصةً التي تزيد عن 4 أوقية) أن تقلل المقاومة من خلال زيادة سمك طبقة النحاس، وبالتالي تجنب مخاطر التيار الزائد؛ كما يمكن للبنية الفيزيائية للنحاس السميك في بيئات الجهد العالي (مثل أنظمة التحكم بالطاقة) أن تتحمل إجهاد المجال الكهربائي بشكل أفضل وتقلل من خطر انهيار العزل.

النحاس مادة توصيل حراري ممتازة (تبلغ قيمة التوصيل الحراري حوالي 401 واط/(متر·كلفن))، ويمكن استخدام طبقة النحاس السميكة كقناة فعالة لتبديد الحرارة، مما يحسن كفاءة التبريد بشكل ملحوظ. يمكن للحرارة الناتجة عن الأجهزة عالية القدرة أثناء التشغيل أن تنتشر بسرعة عبر اللوحة الأم بأكملها من خلال الوسادة النحاسية السميكة، مما يقلل درجة حرارة الوصلة الخاصة بالجهاز (مقارنة باللوحات الأم العادية، يمكن تقليل ارتفاع درجة الحرارة بمقدار 10-20 درجة مئوية)؛ كما يمكن لل ductility الحراري لطبقة النحاس السميكة أن يخفف من الإجهاد الحراري في بيئات الدورات الحرارية (مثل -40℃~125℃)، ويقلل من انقطاع الخطوط الناتج عن التغيرات المتكررة بين السخونة والبرودة، ويحسن من استقرار التشغيل على المدى الطويل.

إن البنية الفيزيائية لدوائر الطابعات الكهربائية ذات النحاس السميك تمنحها مقاومة أكبر للتلف، خاصة في السيناريوهات التي تتطلب متطلبات صارمة من حيث الموثوقية. إن زيادة سمك طبقة النحاس تعزز القوة الميكانيكية للتوصيلات والثقوب، ويمكنها تحمل الاهتزاز والتأثير (مثل مقصورات محركات السيارات، ومعدات النقل بالسكك الحديدية)، وتقلل من انقطاع الخطوط الناتج عن الإجهاد الميكانيكي؛ كما أن قوة الالتصاق بين النحاس السميك والطبقة الأساسية أكثر استقرارًا، ولا يسهل تقشر رقعة النحاس أثناء اللحام وإعادة التصنيع وغيرها من العمليات، مما يقلل من خطر حدوث عيوب وظيفية.

تُظهر دوائر الطابعات الكهربائية ذات النحاس السميك قدرة تحمل أقوى في الظروف البيئية الصعبة، وتتفوق بشكل كبير على الدوائر العادية:

في تصميم المعدات عالية القدرة، يمكن لدوائر Heavy Copper PCB نقل تيارات كبيرة عبر سلك واحد، مما يحل محل تصميم "الأسلاك المتعددة المتصلة على التوازي" المستخدمة في الدوائر العادية، وبالتالي تقليل عدد طبقات الدائرة (على سبيل المثال من 8 طبقات إلى 6 طبقات)، وتقليل حجم اللوحة، وتحقيق تصغير المعدات. كما يساعد ذلك في تقليل عدد المكونات (على سبيل المثال تقليل مكونات التبريد والتوصيل) وتحسين التكلفة الإجمالية للنظام. على الرغم من أن تكلفة تصنيع دوائر Heavy Copper PCB أعلى، إلا أن التكلفة على مدى دورة الحياة الكاملة تكون أقل.

على الرغم من أن دوائر Heavy Copper PCB تمتلك ميزات كبيرة في تحمل التيار العالي والموثوقية، إلا أن خصائص المواد والتصنيع الفريدة تجلب أيضًا بعض القيود التي لا يمكن تجنبها. هذه العيوب تحد من قابلية تطبيقها في بعض السيناريوهات المحددة، والتي تتجلى بشكل رئيسي في الجوانب الثلاثة التالية:

إن فويل النحاس في لوحة الدوائر الكهربائية ذات النحاس السميك (Heavy Copper PCB) يكون سميكًا، ومن الصعب تصنيع خطوط رفيعة وضيقة أثناء عملية الأكل (Etching)، لذا يجب أن يكون عرض الخطوط والفراغات بينها أكبر من 6mil. لكن متطلبات التوصيل عالي الكثافة تتطلب غالبًا عرض خطوط أقل من 4mil، وهو ما يشبه طلب من "رجل ضخم" أن يمشي برشاقة في "زقاق ضيق"، وهو أمر مستحيل. لذلك، يمكن استخدام لوحة الدوائر الكهربائية ذات النحاس السميك فقط في أماكن مثل وحدات الطاقة التي لا تتطلب توصيلًا كثيفًا، ولا يمكنها تلبية متطلبات سيناريوهات مثل اللوحات الأم للهواتف الذكية التي تحتاج إلى نقل إشارات بكثافة عالية.

إن عملية إنتاج لوحة الدوائر الكهربائية ذات النحاس السميك تتطلب دقة تصنيعية أعلى بكثير من تلك المطلوبة في اللوحات العادية، وتتركز التحديات الأساسية في:

من حيث المواد، فإن كمية رقائق النحاس المستخدمة تفوق بكثير تلك المستخدمة في اللوحات الإلكترونية العادية PCB. ومن حيث المعالجة، فإن العمليات المعقدة مثل النقش والتصفيح تطيل دورة الإنتاج، كما أن نسبة القطع التالفة مرتفعة، مما يؤدي إلى زيادة تكاليف المعالجة.

من أجل الاستفادة الكاملة من مزايا لوحة PCB ذات النحاس السميك، وتجنب الصعوبات في عملية التصنيع، وضمان الأداء، يجب اتباع مجموعة من المواصفات المستهدفة عند تصميم لوحة PCB ذات النحاس السميك لتحقيق التوازن بين الوظيفة والقابلية للتصنيع:

1. لا يجب أن يقل الحد الأدنى لعرض الخط عن 0.3 مم لتجنب انقطاع الخط بسبب صعوبة النقش؛

2. لا يجب أن يقل الحد الأدنى للمسافة بين المسارات المجاورة عن 0.25 مم لمنع حدوث قصر كهربائي بسبب عدم اكتمال عملية النقش;

3. يجب أن يكون المسافة بين رقعة النحاس المحيطة بالثقب الثابت وحافة الثقب ≥0.4 مم، ولا يجب أن تكون هناك أسلاك رفيعة ضمن مسافة 1.5 مم من حافة الثقب لتعزيز القوة الميكانيكية.

4. يجب أن تكون المسافة بين المسار وحافة اللوحة ≥3 مم (يمكن تخفيفها إلى 1.5 مم في الحالات الخاصة، ولكن يجب أن يكون عرض المسار ≥1.5 مم في هذه الحالة) لتجنب سقوط رقعة النحاس بسبب إجهاد الحافة.

5. يجب أن يكون المسافة بين أجهزة الطاقة عالية التردد والمكثفات الكبيرة 5 مم لتقليل تداخل الإشارة;

6. يجب ألا تقل عرض خط الأرضية عن 0.5 مم، لضمان موثوقية التأريض وكفاءة التبريد.

7. لا يجوز توصيل الوصلة مباشرة برقعة النحاس المكشوفة أو وصلات أخرى لمنع حدوث قصر في اللحام.

8. من الضروري تصميم هيكل تبريد مخصص للمكونات ذات القدرة العالية واعتماد حل توصيل منخفض الكثافة للتكيف مع خصائص عملية النحاس السميكة.

ميزة |

القدرة |

| سمك النحاس | 3 oz~12 oz(105 μm~420 μm) |

| عدد الطبقات | 4~12 طَبَقَة |

| الطبقة الأساسية والعازل | FR4、CEM3 |

| عَرْضُ الْأَثَرِ/الْبَعْدِ بَيْنَ الْمَسَارَاتِ | ≥4mil(0.1mm) |

| الحفر الميكانيكي | ≥1.0mm |

| حفر بالليزر | ≥ 0.3mm |

| درجة حرارة التلقيم | 180~190℃ |

| ضغط التلقيم | 300~400 PSI(2~2.8MPa) |

| تباعد قناع اللحام | ≥ 3mil (0.075mm) |

| تباعد الطباعة الشاشية | ≥ 0.15mm |

| اللمسة النهائية للسطح | HASL, OSP, ENIG |

| الاختبار والتفتيش |

الـ AOI اختبار كهربائي فحص الأشعة السينية اختبار الدورة الحرارية القوة الميكانيكية |

| عملية خاصة |

تعبئة الثقوب طريقة الشريط الأزرق نحاس مدمج تصميم إدارة الحرارة |

| تعبئة المنتج النهائي | وسادة رغوية/فقاعات |

في مجال تصنيع دوائر الطباعة ذات النحاس الثقيل، أصبحت لينغهانغدا الخيار المثالي للعديد من العملاء بفضل خبرتها العميقة وقوتها التقنية المتميزة وخدماتها عالية الجودة الشاملة. فيما يلي توضيح مفصل للأسباب الكاملة لاختيار لينغهانغدا:

إذا كنت تبحث عن شريك لإنتاج دوائر الطابعات ذات النحاس الثقيل (Heavy Copper PCBs)، فيرجى التواصل في أي وقت مع فريق مبيعات لينغهانغدا، وسنقوم على الفور بإرسال خطة عرض أسعار لك.