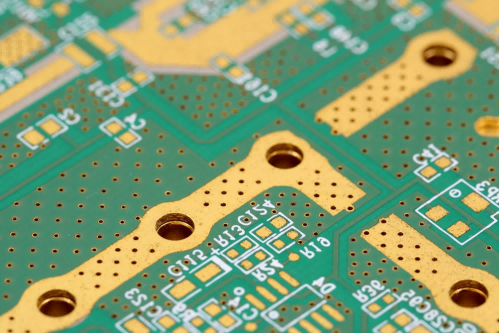

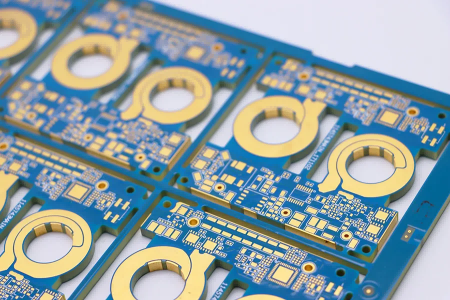

Tynnkobber PCB er en spesiell type kretskort. Så navnet antyder, er kjennetegnet at tykkelsen på kobberfolien overskrider den tradisjonelle PBC. Kobberets tykkelse på tradisjonelle PCB er vanligvis mellom 0,5 og 2 unse (dvs. 17,5 til 70 mikrometer), mens tykkelsen på Tynnkobber PCB er mer enn 2 unse. Når kobberfoliens tykkelse når 10 unse eller mer, kalles denne typen PCB for Ekstrem kobber PCB, som er en avansert type Tynnkobber PCB. I noen ekstreme situasjoner kan kobberfoliens tykkelse til og med nå 20 unse (ca. 700 μm), langt over standardet for kobberlagstykkelse på konvensjonelle Tynnkobber PCB.

Når nye energi-, industriautomasjon og andre felt utvikler seg mot høy effekt og tilpasning til ekstreme miljøer, har Heavy Copper PCB og ekstremt tykke kobber-PCB-er blitt nøkkelen til å møte behovet for høy strømbæreevne og sterk varmeavgivelse. Bruksscenariene for Heavy Copper PCB utvides også kontinuerlig, inkludert industriell regulering, utstyr for ny energi, autonome elektronikk og medisinsk utstyr, og produkter med ulike kobbertykkelser har ulike anvendelsesområder. Ultra-tjukke kobber-PCB-er er tilpasset strengere forhold.

For å omfattende møte kravene til elektrisk ytelse, mekanisk styrke og prosessanpassbarhet velger Heavy Copper PCB vanligvis isolerende underlag basert på høy Tg FR-4 (Tg ≥ 150°C). I noen scenarier brukes keramisk fylling eller metallbaserte komposittmaterialer eller polyimid (PI)-materialer for å forbedre varmresistens, varmeledningsevne og motstand mot mekanisk spenning, og tilpasse seg kravene til laminering av tykke kobberlag og drift ved høy temperatur.

I en tid med stadig strengere krav til ytelsen til elektroniske produkter, har Heavy Copper PCB blitt et nøkkelformål for å møte kravene til elektrisk ytelse, varmeavledning, pålitelighet, miljøadaptabilitet, størrelse og integrering med sin overlegne karakter over ordinære kobberkretskort. Dens betydelige fordeler inkluderer:

Økningen i kobberfolietykkelsen øker direkte lederens tverrsnittsareal, noe som gjør at Heavy Copper PCB kan lede strøm og spenning langt over det ordinære PCB kan. For eksempel må utstyr som industrielle strømmoduler og elgbiler sine strømsystemer overføre store strømmer (ofte over 5 A). Vanlige kobberledere (0,5–2 ounces) brenner lett på grunn av overoppheting, mens Heavy Copper PCB (spesielt over 4 ounces) kan redusere motstanden ved å øke tykkelsen på kobberlaget for å unngå overstrømrisiko; i høyspennings-scenarier (som strømkontrollsystemer) kan den fysiske strukturen i tykk kobber bedre motstå elektrisk feltstress og redusere risikoen for isoleringsbrudd.

Kobber er et fremragende termisk ledende materiale (termisk ledningsevne er ca. 401W/(m・K)), og det tykke kobberlaget kan brukes som en effektiv «kølevi» for å betydelig forbedre varmeavledningseffektiviteten. Den varmen som genereres av høyeffektive komponenter under drift, kan raskt spres til hele PCB-en gjennom den tykke kobberplassen, og dermed redusere komponentets krysstemperatur (i forhold til vanlige PCB-er kan temperaturstigningen reduseres med 10–20℃); i et temperaturvekslingsmiljø (for eksempel -40℃~125℃) kan det tykke kobberets termiske formbarhet redusere termisk spenning, minske ledningsbrudd forårsaket av vekselvirkning mellom varmt og kaldt, og forbedre langvarig driftsstabilitet.

Den fysiske strukturen til Heavy Copper PCB gir den sterkere motstand mot skader, spesielt for scenarier med strenge krav til pålitelighet. Økningen i tykkelsen på kobberlaget øker den mekaniske styrken til routing og viaer, og den kan tåle vibrasjoner og slag (som i bilmotorrom, skoletransportutstyr), og redusere ledningsbrudd forårsaket av mekanisk stress; festekraften mellom tykk kobber og substratet er mer stabil, og det er ikke lett for kobberfolie å skille seg ved lodding, omføring og andre prosesser, noe som reduserer risikoen for funksjonsfeil.

Heavy Copper PCB viser sterkere toleranse i harde miljøer, langt over vanlige PCB-er:

I designen av høyeffektsutstyr kan Heavy Copper PCB-er lede store strømmer gjennom en enkelt ledning, og dermed erstatte designet med «flere parallelle ledninger» i vanlige PCB-er. Dette reduserer antall PCB-lag (for eksempel fra 8 til 6 lag), minsker størrelsen på kortet og gjør det mulig å oppnå utstyr i miniatyrformat. Det bidrar også til å redusere antallet komponenter (for eksempel ved å redusere kjølefinner og ledningskoblinger) og optimere den totale systemkostnaden. Selv om produksjonskostnaden for Heavy Copper PCB er høyere, er livssykluskostnaden lavere.

Selv om Heavy Copper PCB har betydelige fordeler med hensyn til høy strømbæreevne og pålitelighet, fører de unike materialene og produksjonsprosessene også med seg noen uunngåelige begrensninger. Disse manglene begrenser bruken i spesifikke scenarier, og viser seg hovedsakelig i følgende tre aspekter:

Kobberfolien i Heavy Copper PCB er tykk, og det er vanskelig å lage tynne og smale linjer under etsingen, så linjebredden og avstanden må være større enn 6 mil; men linjebredden og avstanden som kreves for høy tetthet i koblingene er ofte mindre enn 4 mil, omtrent som å be en «stor fyr» om å bevege seg behagelig gjennom en «smal gate», noe som er umulig. Derfor kan Heavy Copper PCB bare brukes på steder som strømmoduler hvor man ikke søker høy tetthet i koblingene, og kan ikke brukes i scenarier som for eksempel smartphone-hovedkort som krever høyt tett signaloverføring.

Produksjonsprosessen til Heavy Copper PCB krever mye høyere prosisjonsnivå enn vanlig PCB, og de sentrale utfordringene er konsentrert i følgende:

Når det gjelder materialer, er mengden kobberfolie som brukes langt større enn for ordinære PCB-er. Når det gjelder prosessering, fører de komplekse etsings- og laminasjonsprosessene til en lengre produksjonsperiode, og avskrivningsraten er høy, noe som ytterligere driver opp prosesseringskostnadene.

For å utnytte fordelene med Heavy Copper PCB fullt ut, unngå fremstillingsmessige vanskeligheter og sikre ytelsen, bør en serie målrettede spesifikasjoner følges ved design av Heavy Copper PCB for å oppnå en balanse mellom funksjonalitet og fremstillingsevne:

1. Minimum linjebredde bør ikke være mindre enn 0,3 mm for å unngå brudd i banen på grunn av vanskeligheter ved etsing;

2. Minimum avstand mellom tilstøtende ledere bør ikke være mindre enn 0,25 mm for å forhindre kortslutning forårsaket av ufullstendig tsing;

3. Avstanden mellom kobberfolien rundt festehullet og hullkanten skal være ≥0,4 mm, og det skal ikke være noen tynne ledninger innenfor 1,5 mm fra hullkanten for å øke mekanisk styrke;

4. Avstanden mellom spor og kantene på PCB-en skal være ≥3 mm (den kan slakkes til 1,5 mm i spesielle tilfeller, men sporbredden skal være ≥1,5 mm ved denne avstanden) for å unngå at kantstress fører til at kobberfolien løsner;

5. Avstanden mellom høyfrekvente strømkomponenter og store kondensatorer bør være 5 mm for å redusere signalstøy;

6. Jordledningens bredde skal ikke være mindre enn 0,5 mm, for å sikre pålitelig jording og effektiv varmeavledning;

7. Loddepunkter må ikke kobles direkte til eksponert kobberfolie eller andre loddepunkter for å unngå kortslutning ved lodding;

8. Det må designes en dedikert varmeavledningsstruktur for høyeffekt-komponenter og en løsning med lav tetthet i ledningsutførelsen for å tilpasse seg egenskapene til tykk-kobber-prosessen.

Funksjon |

Kapasitet |

| Koppter tykkelse | 3 oz~12 oz(105 μm~420 μm) |

| Antall lag | 4~12 lag |

| Substrat og dielektrikum | FR4、CEM3 |

| Linjebredde/afstand | ≥4mil(0,1mm) |

| Mekanisk bore | ≥1,0mm |

| Laserboring | ≥ 0,3mm |

| Lamineringstemperatur | 180~190℃ |

| Lamineringstrykk | 300~400 PSI(2~2.8MPa) |

| Lodmaskeavstand | ≥ 3mil (0.075mm) |

| Silketrykksavstand | ≥ 0.15mm |

| Overflatefullføring | HASL, OSP, ENIG |

| Testing og inspeksjon |

AOI Elektrisk test Røntgeninspeksjon Termisk sykkeltest Mekanisk styrke |

| Spesialprosess |

Fylling av hull Blå strekmåte Innebygd kobber Termisk design |

| Pakking av ferdig produkt | Skråplast/bobleplast |

På feltet for produksjon av tung kobber PCB har Linghangda blitt et ideelt valg for mange kunder takket være sin dyptgående arv, fremragende tekniske styrke og helhetlig høykvalitets tjenester. Her følger en detaljert forklaring på alle grunnene til å velge Linghangda:

Hvis du søker en partner for produksjon av Heavy Copper PCBs, er du velkommen til å kontakte Linghangdas salgsteam når som helst, og vi vil straks sende deg en tilbudsplan.