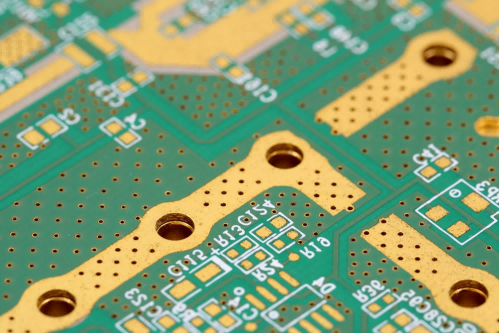

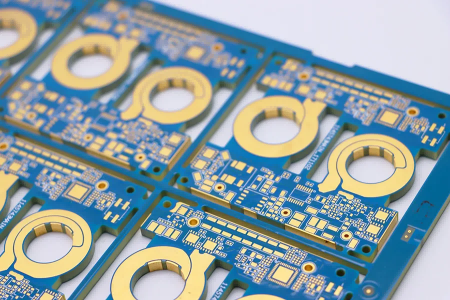

Ağır Bakır PCB, özel bir tür baskı devresidir. Adından da anlaşılacağı gibi temel özelliği, bakır folyo kalınlığının geleneksel PCB'nin kalınlığını aşmasıdır. Geleneksel PCB'de bakır kalınlığı genellikle 0,5 ila 2 ons arasındadır (yani 17,5 ila 70 mikron), buna karşılık Ağır Bakır PCB'nin bakır kalınlığı 2 onstan daha fazladır. Bakır folyo kalınlığı 10 ons veya daha fazlaya ulaştığında, bu tür PCB'lere Aşırı Bakır PCB adı verilir ve bu da Ağır Bakır PCB'nin gelişmiş bir türüdür. Bazı aşırı durumlarda bakır folyo kalınlığı hatta 20 ons (yaklaşık 700 mikron) seviyesine ulaşabilir ve bu da geleneksel Ağır Bakır PCB standartlarını çok aşan bir kalınlıktır.

Yeni enerji, endüstriyel otomasyon ve diğer alanlar yüksek güç ve aşırı çevre adaptasyonu yönlerine doğru gelişirken, Ağır Bakır PCB ve aşırı kalın bakır PCB'ler yüksek akım taşıma ve güçlü ısı dağıtım ihtiyaçlarını karşılamada kilit unsur haline gelmiştir. Ağır Bakır PCB'nin uygulama senaryoları da sürekli genişlemektedir; endüstriyel kontrol, yeni enerji ekipmanları, otomotiv elektroniği ve tıbbi cihazları içermektedir. Farklı bakır kalınlığına sahip ürünlerin farklı adaptasyon senaryoları vardır. Ultra kalın bakır PCB'ler daha sıkı koşullara adapte edilmiştir.

Elektriksel performans, mekanik dayanıklılık ve proses uyumluluğu gereksinimlerini kapsamlı bir şekilde karşılayabilmek için Heavy Copper PCB'ler genellikle yüksek Tg FR-4 (Tg ≥ 150°C) bazlı izole edici altlık malzemelerini tercih eder. Bazı uygulama senaryolarında, seramik dolgulu veya metal bazlı kompozit malzemeler ya da poliimid (PI) malzemeler, ısı direncini, termal iletkenliği ve mekanik gerilme direncini artırmak ve kalın bakır katmanı presleme ile yüksek sıcaklıkta çalışma gereksinimlerine uyum sağlamak amacıyla kullanılmaktadır.

Elektronik ürünler için giderek daha katı hale gelen performans gereksinimleri çerçevesinde, Heavy Copper PCB, elektriksel performans, soğutma performansı, güvenilirlik, çevresel uyumluluk, boyut ve entegrasyon gereksinimlerini karşılamada sıradan bakır kalınlığındaki devre kartlarının sağlayamadığı özellikler ile kilit bir tercih haline gelmiştir. Önemli avantajları şunları içerir:

Kalınlığın artması doğrudan iletkenin kesit alanını artırır ve bu da Heavy Copper PCB'nin normal PCB'lerin çok ötesinde akım ve voltaj taşımasına olanak tanır. Örneğin, endüstriyel güç modülleri ve elektrikli kamyon güç sistemleri gibi ekipmanlar büyük akımları (sıkça 5A'nın üzerine çıkar) iletmek zorundadır. Normal bakır teller (0,5-2 ons) aşırı ısınmadan dolayı yanmaya yatkınken, Heavy Copper PCB'ler (özellikle 4 onsın üzerinde olanlar) bakır katmanının kalınlığını artırarak direnci azaltabilir ve aşırı akım risklerini önleyebilir; yüksek voltaj uygulamalarında (örneğin güç kontrol sistemleri gibi) kalın bakırın fiziksel yapısı elektriksel alan gerilimine daha iyi dayanabilir ve izolasyon kırılmasının riskini azaltabilir.

Bakır, mükemmel bir termal iletken malzemedir (termal iletkenlik yaklaşık 401W/(m・K)'dir) ve kalın bakır katmanı, ısı dağıtım verimliliğini önemli ölçüde artırmak için etkili bir "ısı dağıtım kanalı" olarak kullanılabilir. Yüksek güçlü cihazların çalışma sırasında ürettiği ısı, kalın bakır yastık üzerinden PCB'nin tamamına hızlıca yayılabilir ve cihazın jonksiyon sıcaklığını düşürebilir (standart PCB'lerle karşılaştırıldığında sıcaklık artışı 10-20℃ arasında azaltılabilir); sıcaklık döngüsü ortamında (örneğin -40℃~125℃), kalın bakırın termal sünekliği termal gerilmeyi azaltabilir, sıcak ve soğuk değişimlerden kaynaklanan hat kopmalarını azaltabilir ve uzun vadeli çalışma stabilitesini artırabilir.

Ağır Bakır PCB'nin fiziksel yapısı, özellikle güvenilirlik gereksinimlerinin sıkı olduğu senaryolarda daha güçlü darbe direnci sağlar. Bakır katmanının kalınlığının artması, yönlendirme ve geçitlerin mekanik dayanıklılığını artırır, titreşim ve darbeyi (örneğin otomobil motor bölmesi, raylı ulaşım ekipmanı) kaldırabilir ve mekanik gerilim nedeniyle oluşan kablo kopmalarını azaltabilir; kalın bakır ile substrat arasındaki bağ kuvveti daha da kararlıdır ve kalın bakırın lehimleme, yeniden işlenme gibi süreçlerde bakır folyonun soyulması zordur, bu da işlevsel hata riskini azaltır.

Ağır Bakır PCB'ler, sıradan PCB'lerin çok ötesinde olan zorlu ortamlarda daha yüksek tolerans gösterir:

Yüksek güçlü ekipmanların tasarımı sırasında Heavy Copper PCB'ler büyük akımları tek bir kablo ile iletebilir ve bu da normal PCB'lerdeki "çoklu paralel kablo" tasarımının yerine geçerek PCB katman sayısının azalmasına (örneğin 8 katmandan 6 katmana) yardımcı olur, kart boyutunu küçültür ve ekipmanın minyatürleşmesini sağlar. Ayrıca ısı sinkleri ve kablo konnektörlerinin sayısını azaltarak bileşen sayısını azaltmaya ve tüm sistem maliyetini optimize etmeye yardımcı olur. Heavy Copper PCB'nin üretim maliyeti daha yüksek olsa da, tüm yaşam döngüsü maliyeti daha düşüktür.

Heavy Copper PCB'nin yüksek akım taşıma kapasitesi ve güvenilirlik açısından önemli avantajları olmasına rağmen, malzeme özellikleri ve üretim süreci bazı kaçınılmaz sınırlamalara da neden olmaktadır. Bu dezavantajlar, kullanım alanlarını sınırlamakta ve özellikle aşağıdaki üç açıdan kendini göstermektedir:

Heavy Copper PCB'nin bakır folyosu kalındır ve gravür sırasında ince ve dar hatlar yapılması zordur; bu nedenle hat genişliği ve aralığı 6mil'den büyük olmalıdır. Ancak yüksek yoğunlukta kablo tesisatı için gerekli olan hat genişliği aralığı genellikle 4mil'den az olur. Bu da bir "dev adamın" bir "dar sokağın" içinde esnekçe yürümesini istemek gibidir; bu imkânsızdır. Bu nedenle Heavy Copper PCB yalnızca yoğun kablo tesisatı gerektirmeyen alanlarda, örneğin güç modüllerinde kullanılabilir; ancak akıllı telefon ana kartları gibi yüksek yoğunlukta sinyal iletimi gerektiren senaryolarda yeterli olamaz.

Heavy Copper PCB üretimi, sıradan PCB'ye göre çok daha yüksek süreç hassasiyeti gerektirir ve temel zorluklar şu noktalarda yoğunlaşmıştır:

Malzeme açısından, kullanılan bakır folyo miktarı normal PCB'den çok daha fazladır. İşleme açısından, karmaşık aşındırma ve lamine etme süreçleri üretim süresini uzatmakta ve hurda oranı yüksek olmaktadır. Bu da işçilik maliyetlerini artırmaktadır.

Kalın Bakır PCB'nin avantajlarını tam olarak kullanmak, üretim sürecinde zorlukların önüne geçmek ve performansı garanti altına almak amacıyla, fonksiyon ile üretilebilirlik dengesi sağlanarak hedefe yönelik bazı özelliklere uyulmalıdır.

1. Aşındırma zorluğundan dolayı kablo kopmaması için minimum hat genişliği 0,3 mm'den az olmamalıdır;

2. Komşu hatlar arası minimum aralık, tam aşındırma yapılamamasından kaynaklanan kısa devreleri önlemek için 0,25 mm'den az olmamalıdır;

3. Sabit delik çevresindeki bakır folyo ile delik kenarı arasındaki mesafe ≥0,4 mm olmalıdır ve mekanik dayanımı artırmak için delik kenarından 1,5 mm içinde ince kablo bulunmamalıdır;

4. İz ile PCB kenarı arasındaki mesafe ≥3 mm olmalıdır (özel durumlarda 1,5 mm'ye kadar gevşenebilir, ancak bu durumda iz genişliği ≥1,5 mm olmalıdır), kenar gerilmesinin bakır folyonun düşmesine engel olmak için;

5. Sinyal gürültüsünü azaltmak için yüksek frekanslı güç cihazları ile büyük kapasitörler arasındaki mesafe 5 mm olmalıdır;

6. Toprak hattı genişliği, toprak bağlantısının güvenilirliğini ve ısıyı dağıtma verimliliğini sağlamak için 0,5 mm'den az olmamalıdır;

7. Lehim kıskaçlarının kısa devreye neden olmaması için yastığa doğrudan bağlanmaması gerekir;

8. Yüksek güçlü bileşenler için özel bir ısı dağıtma yapısı tasarlamak ve kalın bakır işlem özelliklerine uyum sağlamak amacıyla düşük yoğunluklu kablo döşeme çözümünü benimsemek gerekir.

Özellik |

Yetenek |

| Bakır kalınlığı | 3 oz~12 oz(105 μm~420 μm) |

| Katman sayısı | 4~12 katman |

| Alt Tabaka & Dielektrik | FR4、CEM3 |

| İz Genişliği/Aralığı | ≥4mil(0,1mm) |

| Mekanik Delme | ≥1,0mm |

| Lazer sondajı | ≥ 0,3mm |

| Laminasyon Sıcaklığı | 180~190℃ |

| Laminasyon Basıncı | 300~400 PSI(2~2.8MPa) |

| Lehim Maskesi Aralığı | ≥ 3mil (0.075mm) |

| Ekran Baskı Aralığı | ≥ 0.15mm |

| Yüzey bitimi | HASL, OSP, ENIG |

| Test ve Kontrol |

AOI Elektrik testi Röntgen Denetimi Termal Döngü Testi Mekanik Güç |

| Özel süreç |

Delik doldurma Mavi çubuk yöntemi Gömülü Bakır Isı Yönetimi Tasarımı |

| Bitmiş ürün ambalajı | Köpük/Baloncuk Ped |

Ağır Bakır PCB üretimi alanında, Linghangda, derin tecrübesi, üstün teknik gücü ve kapsamlı yüksek kaliteli hizmetleriyle birçok müşterinin ideal tercihi haline gelmiştir. Aşağıda Linghangda'yı tercih etmenin tüm nedenlerine dair detaylı bir açıklama yer almaktadır:

Ağır Bakır PCB üretimi için bir ortak arıyorsanız, lütfen Linghangda satış ekibiyle iletişime geçmekten çekinmeyin ve size hemen bir teklif planı sunacağız.