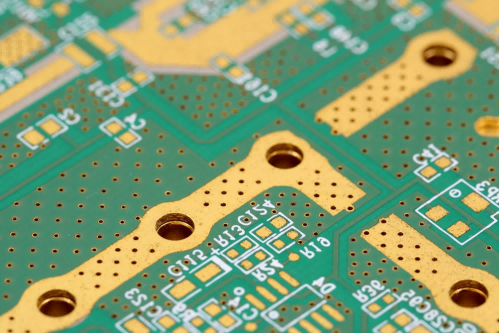

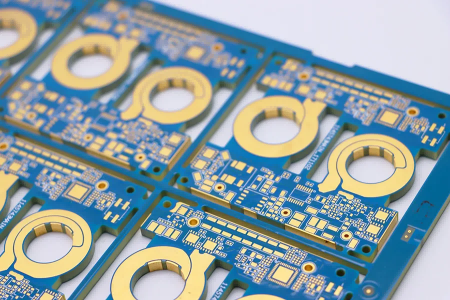

Tjockkoppar-PCB är en speciell typ av tryckkretskort. Som namnet antyder är dess kärnegenskap att tjockleken på kopparfolien överskrider den traditionella PBC:s. Den traditionella PCB:s koppartjocklek är vanligtvis mellan 0,5 och 2 uns (dvs. 17,5 till 70 mikrometer), medan tjockleken på Tjockkoppar-PCB är mer än 2 uns. När kopparfolientjockleken når 10 uns eller mer kallas denna typ av PCB för Extremkoppar-PCB, vilket är en avancerad typ av Tjockkoppar-PCB. I vissa extrema scenarier kan kopparfolietjockleken till och med nå upp till 20 uns (cirka 700 μm), vilket långt överstiger standardtjockleken på konventionella Tjockkoppar-PCB.

När ny energi, industriell automatisering och andra områden utvecklas mot högre effekt och anpassning till extrema miljöer har Heavy Copper PCB och extremt tjocka kopparplattor blivit nyckeln till att möta behoven av hög strömbärförmåga och stark värmeledning. Användningsscenarierna för Heavy Copper PCB expanderar ständigt, inklusive industriell styrning, utrustning för ny energi, autotronics och medicinsk utrustning, och produkter med olika koppartjocklekar har olika anpassningsscenarier. Ultra-tjocka kopparplattor är anpassade till ännu strängare förhållanden.

För att fullt ut möta kraven på elektrisk prestanda, mekanisk hållfasthet och processanpassning väljer Heavy Copper PCB vanligtvis isolerande substrat baserade på high Tg FR-4 (Tg ≥ 150°C). I vissa scenarier används keramisk fyllnad eller metallbaserade kompositmaterial eller polyimid (PI)-material för att förbättra värmetålighet, värmeledning och motståndskraft mot mekanisk belastning samt anpassa sig till kraven på laminering av tjocka kopparlager och drift i hög temperatur.

I takt med allt strängare prestandakrav på elektroniska produkter har Heavy Copper PCB blivit ett nyckelval för att möta kraven på elektrisk prestanda, värmeavledning, tillförlitlighet, miljöanpassning, storlek och integrering med sina oöverträffade egenskaper jämfört med vanliga kretskort med tjock koppar. Dess betydande fördelar inkluderar:

Ökningen av kopparfoljens tjocklek ökar direkt ledararean, vilket gör att Heavy Copper PCB kan bära ström och spänning långt över vanlig PCB. Till exempel behöver utrustning såsom industriella strömförsörjningsmoduler och elfordonssystem överföra stora strömmar (ofta över 5A). Vanliga koppartrådar (0,5-2 uns) brinner lätt på grund av överhettning, medan Heavy Copper PCB (särskilt över 4 uns) kan minska motståndet genom att öka kopparlagrets tjocklek för att undvika överströmrisken; i högspänningsscenarier (såsom strömstyrningssystem) kan den fysiska strukturen hos tjockt koppar bättre tåla elektriska fältspänningar och minska risken för isoleringsbrott.

Koppar är ett utmärkt termiskt ledande material (värmeledningsförmåga är ca 401W/(m・K)), och det tjocka kopparlagret kan användas som en effektiv "värmespridningskanal" för att avsevärt förbättra värmeavledningseffektiviteten. Värmen som genereras av högpresterande komponenter under drift kan snabbt spridas till hela PCB:n via den tjocka kopparplattan, vilket minskar komponentens klottemperatur (jämfört med vanliga PCB:er kan temperaturhöjningen minskas med 10-20℃); i en temperaturcykel-miljö (såsom -40℃~125℃) kan den termiska duktiliteten hos tjock koppar minska termisk påfrestning, minska ledningsbrott orsakade av växlande värme och kyla, och förbättra långsiktig driftsstabilitet.

Den fysiska strukturen i Heavy Copper PCB ger den en starkare motståndskraft mot skador, särskilt för scenarier med stränga krav på tillförlitlighet. Ökningen av kopplarens tjocklek ökar den mekaniska styrkan i banorna och viahålen, kan tåla vibrationer och slag (såsom i bilars motorrum, järnvägstransportutrustning) och minska ledningsbrott orsakade av mekanisk stress; den starkare bindningskraften mellan tjock koppar och basmaterialet är mer stabil, och det är svårare för kopparfolie att lossna under processer som lödning och reparation, vilket minskar risken för funktionsfel.

Heavy Copper PCB visar starkare tålighet i hårda miljöer, långt över vanliga PCB:er:

Vid konstruktion av högeffektsutrustning kan tunga koppar-PCB:er bära stora strömmar genom en enda ledning, vilket ersätter konstruktionen med "flera parallella ledningar" i vanliga PCB:er, och därmed minska antalet PCB-lager (till exempel från 8 lager till 6 lager), minska kretskortets storlek och möjliggöra utrustningsminiatyrisering. Det bidrar också till att minska antalet komponenter (till exempel minska värmeväxlare och ledningsanslutningar) och optimera den totala systemkostnaden. Även om tillverkningskostnaden för tunga koppar-PCB:er är högre är hela livscykelkostnaden lägre.

Även om tunga koppar-PCB:er har betydande fördelar vad gäller hög strömbärförmåga och tillförlitlighet medför deras unika material egenskaper och tillverkningsprocesser också vissa oupphörliga begränsningar. Dessa brister begränsar deras användbarhet i vissa scenarier, vilket huvudsakligen avspeglas i följande tre aspekter:

Kopparfolien i Heavy Copper PCB är tjock, och det är svårt att tillverka tunna och smala linjer under etsningsprocessen, så linjebredden och avståndet måste vara större än 6 mil; men den linjebredd och avstånd som krävs för hög täthet i kretskort är ofta mindre än 4 mil, vilket liknar att be en "stor kille" att smidigt gå genom en "smal gränd", vilket är omöjligt. Därför kan Heavy Copper PCB endast användas på platser som effektmoduler där man inte eftersträvar tät koppling, och kan inte användas i scenarier som t.ex. smartphone-moderkort som kräver hög täthet i signalöverföringen.

Tillverkningsprocessen för Heavy Copper PCB kräver mycket högre processprecision än vanliga PCB, och de kärnproblem som uppstår är koncentrerade till:

När det gäller material är mängden kopparfolie som används mycket större än hos vanliga PCB-kort. När det gäller bearbetning så förlänger de komplexa etsnings- och lamineringprocesserna produktionscykeln, och skrapningsgraden är hög, vilket ytterligare driver upp bearbetningskostnaderna.

För att fullt ut utnyttja fördelarna med Heavy Copper PCB, undvika svårigheter i tillverkningsprocessen och säkerställa prestanda bör en serie målinriktade specifikationer följas vid konstruktion av Heavy Copper PCB för att balansera funktion och tillverkningsbarhet:

1. Minsta linjebredd bör inte understiga 0,3 mm för att undvika brott på grund av svårigheter vid etsning;

2. Minsta avstånd mellan intilliggande ledningar bör inte understiga 0,25 mm för att förhindra kortslutning orsakad av ofullständig etsning;

3. Avståndet mellan kopparfolien runt det fasta hålet och hålkanten bör vara ≥0,4 mm, och det bör inte finnas någon tunn ledning inom 1,5 mm från hålkanten för att öka den mekaniska styrkan;

4. Avståndet mellan ledningen och kant av PCB:n bör vara ≥3 mm (det kan släppas till 1,5 mm i särskilda fall, men ledningsbredden bör vara ≥1,5 mm vid tillfället) för att undvika att kantstress orsakar att kopparfolien lossnar;

5. Avståndet mellan högfrekventa strömanordningar och stora kondensatorer bör vara 5 mm för att minska signalstörningar;

6. Jordledningens bredd bör inte vara mindre än 0,5 mm, för att säkerställa jordningens tillförlitlighet och värmeavledningseffektivitet;

7. Lodytan får inte anslutas direkt till blottad kopparfolie eller andra lodytor för att förhindra kortslutning vid lödning;

8. Det är nödvändigt att konstruera en dedikerad värmeavledningsstruktur för högeffektdelar och använda en lösning med låg täthet i kabeldragningen för att anpassa till de egenskaper som krävs vid tillverkning med tjock koppar.

Funktion |

Kapacitet |

| Tjocklek av koppar | 3 oz~12 oz(105 μm~420 μm) |

| Antal lager | 4~12 lager |

| Substrat och dielektrikum | FR4、CEM3 |

| Linjebredd/Avstånd | ≥4mil(0,1mm) |

| Mekanisk borrning | ≥1,0mm |

| Laserborring | ≥ 0,3mm |

| Lamineringstemperatur | 180~190℃ |

| Lamineringstryck | 300~400 PSI(2~2.8MPa) |

| Lödlacksavstånd | ≥ 3mil (0.075mm) |

| Skrivningsavstånd | ≥ 0.15mm |

| Ytbehandling | HASL, OSP, ENIG |

| Testning & Inspektion |

AOI Eltest Röntgeninspektion Termisk cykeltest Mekanisk styrka |

| Specialprocess |

Hålfyllning Blå stapelmetod Inbäddad koppar Design av termisk hantering |

| Förpackning av färdig produkt | Skum/bubbelmatta |

Inom produktionen av Heavy Copper PCB har Linghangda blivit ett idealiskt val för många kunder genom sin djupa erfarenhet, utmärkta tekniska styrka och komplett högkvalitativ service. Följande är en detaljerad förklaring av alla anledningar till varför man väljer Linghangda:

Om du letar efter en partner för produktion av Heavy Copper PCB:s, tveka inte att kontakta Linghangdas försäljningsteam när som helst, och vi kommer omedelbart att skicka dig ett offertförslag.