Kretskortet (PCB) liknar en "tusenlagerskaka", med flera lager kopparfoliekretsar som staplats ovanpå varandra. För att överföra elektriska signaler mellan olika lager måste du lita på "vias" – tänk på det som det gröna vattenrör som finns i "Super Mario", förutom att elektricitet strömmar genom röret istället för vatten.

Holets vägg är emellertid av resin och inte ledande, så ett lager koppar måste pläderas på väggen så att elektronerna kan passera genom de olika lagen av kopparfolie.

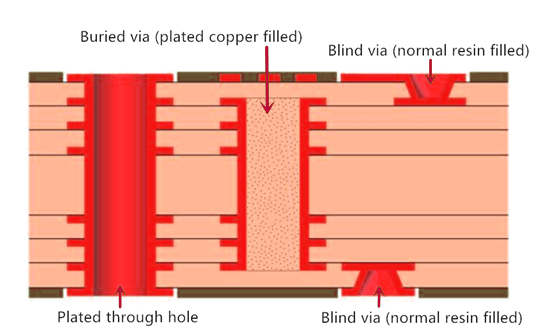

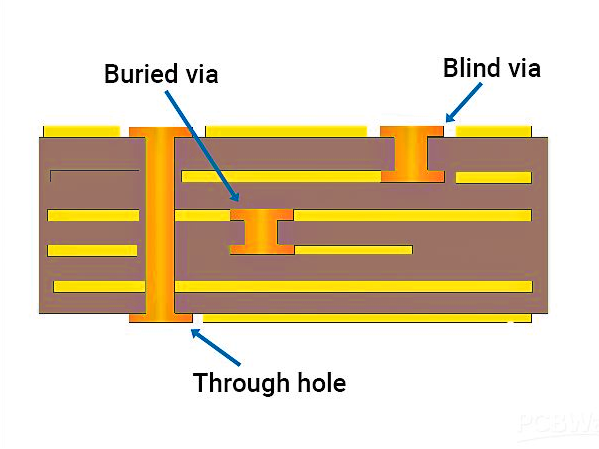

Det finns tre vanliga typer av vias: through hole (PTH), blind via (BVH) och buried via (BVH). Följande fokuserar på de två sistnämnda.

Titta på PCB:n mot ljuset. Hålet som låter ljuset gå igenom är ett genomgående hål. Det går hela vägen från den övre till den nedre lagret och är enkelt att tillverka till låg kostnad. Nackdelarna är också uppenbara: om du bara vill ansluta den tredje och fjärde lagret måste du borra genom hela plattan, precis som att installera en hiss från första till sjätte våningen i en sexvåningsbyggnad som endast betjänar tredje och fjärde våning, vilket slösar med plats.

Det blinda hålet börjar från PCB:s yta och ansluter endast till den närliggande innerlagret. Den andra änden är dold inuti plattan och kan inte ses med blotta ögat, därför kallas det "blint". Vid tillverkning måste borrningsdjupet (Z-axeln) kontrolleras exakt. För djupt eller för ytligt borrning påverkar den efterföljande kopparbeläggningen.

Vanlig praxis: Laminera först, puncha och elektroplägg de lokala lagren, och tryck sedan ihop dem med andra lager för att bilda en hel platta. Till exempel, i en 2+4+2-struktur kan du först tillverka de yttersta två lagren, eller så kan du först tillverka 2+4-lagren, men båda kräver extremt hög precision i justeringsutrustning.

Inbäddade via-hål ansluter endast två eller flera inre lager, sträcker sig inte till ytan av kretskortet och är helt osynliga utifrån.

Metod: Först puncha och elektroplägga det inre kärmlacket, och tryck sedan ihop det som en helhet. Det finns fler processer än för genomgående och blinda hål, och kostnaden är också högre, men det kan spara plats för fler ledningar och används ofta i högintegritets-kopplingsplattor (HDI).

IPC-standard rekommenderar: Hålens diameter för blinda och inbäddade via-hål bör inte överskrida 6 mil (150 μm).

Fördelar: Fler kretsar kan packas in i ett begränsat antal lager eller bräd tjocklek, vilket gör mobiltelefoner och datorer mindre och mindre.

Nackdelar: Många processer, många tester, höga krav på precision och stigande kostnader.