Introduktion till blinda och inbäddade vias

I den snabbt utvecklade världen av elektronik, med marknadens efterfrågan på high-tech hårdvaruprodukter, har behovet av miniatyrisering, högre prestanda och mer komplexa funktioner på mindre kretskort aldrig varit större. Konstruktörer och tillverkare av PCB har också ställts inför nya utmaningar, då de strävar efter att packa in så mycket funktionalitet som möjligt i varje kvadratmillimeter. Denna utmaning har lett till användning av blinda och inbäddade viahål i HDI-PCB:er och flerskiktiga PCB-konstruktioner. Dessa dolda viahål möjliggör oanad optimering av utrymme, tätare kretsslingor och avancerad signalkvalitet. Som en erfaren tillverkare av kretskort har PCBally sett hur dess bearbetnings- och tillverkningskapacitet har utvecklats parallellt med marknadsprodukternas uppdateringar under de senaste 20 åren. Från systemoptimering till utrustningens exakta tillverkningsförmåga och vidare till effektiv ledning av produktionsteamet, allt håller takten med tidens krav.

Låt oss återvända till själva teknikämnet. Men vad är egentligen dessa viahål i PCB-design? Hur skapas blinda och begravda via, och jämfört med den traditionella genomborrade processen, i vilka sektorer är det starkare och för vilken målgrupp är det avsett? I denna omfattande guide kommer vi att fördjupa oss i tekniken och avslöja hemligheterna bakom blinda och begravda via, utforska hur de används av erfarna PCB-tillverkare och visa hur de erbjuder kraftfulla fördelar för din nästa komplexa PCB-design.

Rollen av via i PCB-design

Låt oss först titta på via-processen i PCB:er. Ur ett grundläggande perspektiv är via de elektriska förbindelserna som binder olika PCB-lager samman. Varje flerskikts-PCB – från enkla 4-lagerskivor till komplexa 30+ lagers uppstaplade konstruktioner – är beroende av via för att transportera signaler, ström och jord mellan ytterskiktet på PCB:n och de inre lagren i PCB:n.

Varför används via?

- Via kopplar en yttre layer till inre lager för flexibel routning.

- Vias är belagda med koppar, vilket skapar en elektriskt ledande bana mellan lager i en kretskort.

- Vias används ofta för att minska signallängden, förbättra signalkvaliteten och optimera kretskortsytan.

- Användningen av blinda och inbäddade vias gör att ingenjörer kan dramatiskt minska kretskortets totala storlek och antalet genomgående vias som behövs.

Utifrån ovanstående förståelse i moderna HDI- och flerskiktskretskort, placeras vias tätt ihop i noggrant planerade lageruppbyggnader för att balansera prestanda, tillförlitlighet och tillverkningsbarhet.

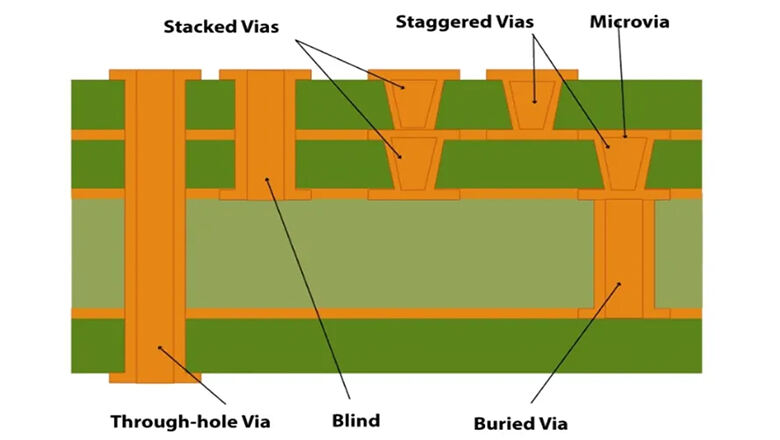

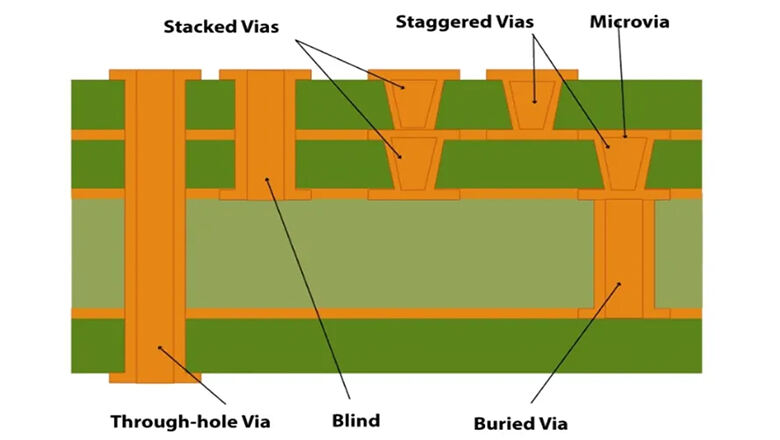

Grundläggande: Typer av vias i kretskort

Hur många typer av vias finns det som vi vanligtvis ser? Att förstå de olika typerna av vias är grundläggande för att bemästra kretskortsdesign och uppnå optimal kretkortsprestanda.

Denna tabell gör en tydlig åtskillnad:

Viatyp |

Lagerkopplingar |

Användningsfall |

Synlighet |

Komplexitet |

Genomgående vias |

Ytterlager till motsatt ytterlager |

Allmän flerlagersignalvägning |

Båda ytor |

Låg |

Blinda via |

Ytterlager till inre lager |

HDI, BGA-utbrytning, SMT-kort |

En yta |

Moderat |

Inbäddade via |

Endast inre lager |

Ström/jordisolering, tätt packade kretskort |

Inte synlig |

Hög |

Mikrovia |

Angränsande lager, extremt små |

Ultra-täta design, HDI-kretskort |

Kan vara dolda |

Mycket hög |

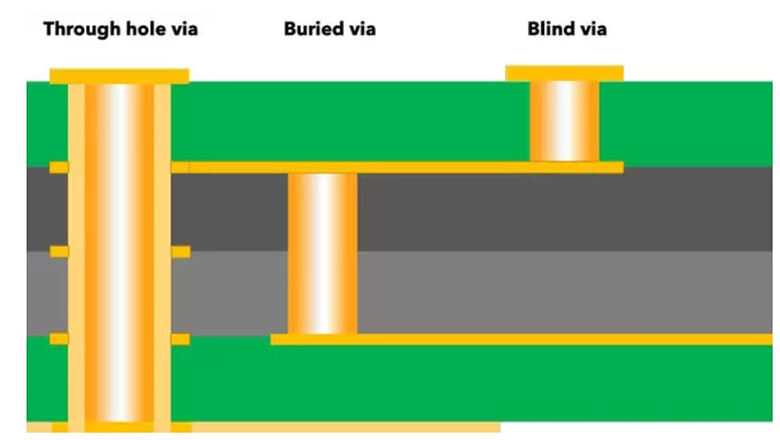

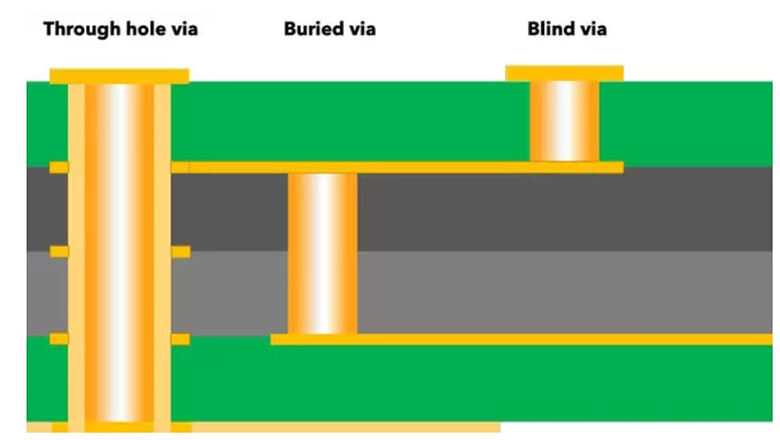

Vad är blinda via?

Idag diskuterar vi blinda hål och inbäddade hål. Vad är då exakt strukturen och principen för blinda hål? En blind via är en via som förbinder ett yttre lager av en kretskort med ett eller flera inre lager, utan att gå igenom till det motsatta yttre lagret. Den är 'blind' eftersom den endast är synlig och tillgänglig från en sida. Därför används blinda via ofta för att minska antalet lager på ett kretskort.

Nyckeldetaljer och fördelar

- Blindivia förbinder topp- eller bottenytan till utvalda inre lager, vilket gör det möjligt att optimalt utnyttja de tillgängliga routningslagren.

- Blindivia tränger inte igenom hela kretskortets tjocklek, vilket inte bara sparar värdefull plats på kretskortet utan också frigör motsatta ytor för andra spår eller komponenter.

- Eftersom blinda via håles endast delvis igenom kretskortet möjliggör de en tätare kretslayout och används vanligtvis i HDI-kretskort och BGA-utbrytningsmönster, vilket har förbättrat utnyttjandegraden av koppling betydligt.

- Blinde via är vanligtvis små (mindre än 0,15 mm i diameter) och det ställs extremt höga krav på borrningsmaskiner och utrustning, så det krävs precision med laser eller ännu mer exakt mekanisk borrning.

- Användningen av blinda via kan minska kretskortets tjocklek och syftar till att uppnå hög komponenttäthet för moderna produkter.

Hur blinda via borras och tillverkas

Blinde via borras under specifika lamineringsoch borrningssteg. Deras antal, position och djup måste kontrolleras för att undvika att gå igenom oavsiktliga lager. De pläteras sedan med koppar för att bilda ledande banor. Tillverkning av blinda via innebär noggrann förberedelse för att förhindra luftfickor i kretskortet eller ofullständig plätering, vilket säkerställer robust tillförlitlighet.

Vad är inbäddade via?

Till skillnad från blinda hål går begravda hål inte igenom ytterskiktet av plattan. Ett begravd via-anslutning är en som förbinder två eller flera inre skikt av en kretskort, och är varken synlig eller tillgänglig från något av ytterskikten. Dessa kallas också dolda via-anslutningar, eftersom de är 'begravda' mellan kretskortets ytskikt. Låt oss lära oss mer om begravda hål tillsammans.

Nyckeldetaljer och fördelar

- Under tillverkningsprocessen borras och pläters begravda via-anslutningar under tillverkningen av inre delmonteringar, innan ytterskikten laminerats på.

- Ur strukturperspektiv för flerskiktskort förbinder en begravd via två inre skikt – till exempel skikt 3 och 4 i ett 8-skikts kretskort – vilket ger routningsalternativ utan att använda yta på ytan.

- Skillnaden är att begravda via-anslutningar i kretskortsdesign gör att konstruktörer kan isolera signalvägar, jord eller strömfördelning, vilket stort förenklar komplexa eller mixed-signal-designer.

- Eftersom inbäddade via inte är synliga efter den sista lamineringen är det ett stort fördel att de kan maximera utnyttjandet av kretskorts-lager och minska korsljud.

- Inbäddade via används vanligtvis i avancerade flerskiktskretskort för telekommunikation, luft- och rymdfart samt högdensitetselektronik.

Andra typer av via i kretskort

Genomgående vias

I tryckta kretskort är genomborrad hålstruktur som kopplar samman kretsar mellan olika lager i kretskortet. Genomgående hål möjliggör överföring av elektriska signaler mellan kretskortslager och är en av de mest grundläggande och vanliga typerna av hål i traditionell kretskortsdesign. Den har följande egenskaper:

- Ansluter hela kretskortsstacken, från topp till botten.

- Används för standardflerskiktskretskort, komponentfötter och kopplingar.

- Kräver mer plats och kan begränsa routing med hög densitet.

Mikrovia

Microvia avser en genomborrad hål med mycket liten diameter, vanligtvis 0,1 mm eller mindre, och används ofta i olika designlager för högdensitetskopplade (HDI) kretskort. Den har följande egenskaper:

- Extremt små via-anslutningar som endast förbinder intilliggande lager, bildade med laserablation för HDI-kretskort.

- Kan vara staplade eller förskjutna och används ofta i kompakta designlösningar för smartphones, wearables eller medicinska enheter.

- Kräver avancerad tillverkning och inspektion av erfarna kretskortstillverkare.

Jämförelsetabell: Blindvia, Begraven via och Genomgående via

Funktion |

Blindvia |

Begraven via |

Genomgående via |

Synlighet |

Synlig på en yta |

Inte synlig (dolda via) |

Synlig på båda ytor |

Anslutning |

Yttre till en eller flera inre lager (inte hel stack) |

Endast inre till inre lager |

Topp till botten (alla lager) |

Spara utrymme |

Hög |

Mycket hög |

Låg |

Kosta |

Moderat |

Hög |

Låg |

Varför använda blinda och begravda via? Fördelar och begränsningar

I detta kapitel fokuserar vi på blinda hål och begravda hål. I designöverväganden av produktkrav, vilka fördelar och begränsningar har vi när vi använder blinda och begravda via? Låt oss tillsammans sammanfatta och skilja dem åt.

Fördelar med blinda och begravda via

- Optimering av utrymmet: Jämfört med genomborrat design minskar det kretskortets storlek och tjocklek, vilket gör det möjligt att placera fler komponenter och spår på mindre yta.

- Signalisolerings: Det kan inte bara isolera kritiska signaler eller strömsplan, utan också skydda dem från EMI/korsljud.

- Förbättrad routing: Via-anslutningar kopplar yttre och inre lager på kretskortet för mer flexibla och effektiva layouter.

- Komplex kretskortsdesign: Gör det möjligt att använda täta BGAs, FPGAs och finstegs-pitch-IC:er utan att drastiskt öka antalet kretskortslager eller kortets yta.

- Användning av kretskorts-lager: Begravda viaförbindelser skapar kopplingar inom de inre lagren av en kretskort utan att uppta yta på ytterlagren, vilket minskar överbelastning och möjliggör separering av signal- eller strömförsörjningsplan. Det har särskilt bidragit till tekniska genombrott inom flyg-, kommunikations- och medicinteknikindustrin.

- Förbättrad signalkvalitet: Användning av blinda och begravda viaförbindelser i kretskortsdesign minskar bildandet av signalspetsar, vilket minimerar reflektioner, förluster och elektromagnetisk störning, vilket är avgörande för höghastighets- och RF-kretsar.

- Termisk optimering: Effektiv placering av viaförbindelser kan hjälpa till att fördela och sprida värme, minska risken för heta punkter och förbättra långsiktig tillförlitlighet i komplexa kretskortsmonteringar.

Begränsningar med blinda och inbäddade via

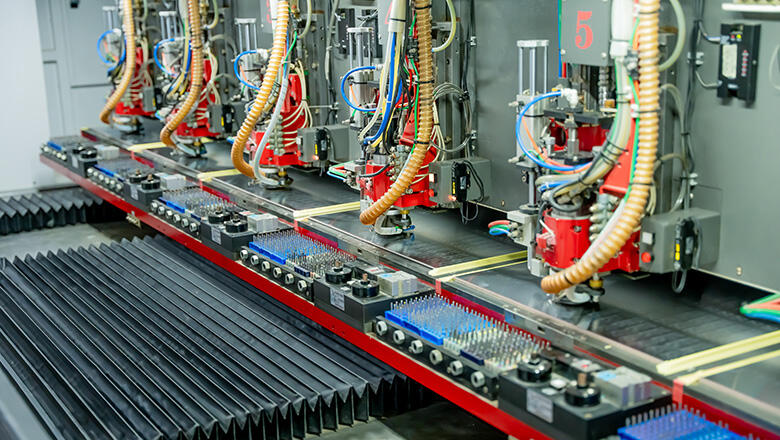

- Ökad tillverkningskomplexitet: Tillverkning av blinda och begravda viaförbindelser innebär ytterligare borrnings- och lamineringssteg, vilket endast är möjligt med erfarna kretskortstillverkare och noggrann kvalitetskontroll, samt testar tillverkarens produktionskapacitet.

- Högre produktionskostnad: Varje extra laminering, fyllningssteg eller ytterligare via innebär högre kostnad för PCB-tillverkning och ökad materialanvändning – särskilt vid flerskikts-PCB och HDI-PCB-produkter. Därför är även priset på PCB-produkter relativt högt.

- Provning och inspektion: Blinda och begravda via kan ibland vara svåra att undersöka för defekter, vilket kräver avancerade tekniker som Röntgen avbildning för att säkerställa kvaliteten.

- Potentiella tillförlitlighetsrisker: Om processkontrollen inte är perfekt kan risker som luftfickor i PCB:n, ofullständig kopplarplätering eller avlamellering uppstå.

Tillverkningsprocess: Skapande av blinda och inbäddade via

Översikt

Den tillverkning av pcb processen för blinda och begravda via på kretskort är komplex och noggrann. Men tillverkningsprocessen för dessa via har stor betydelse för att förbättra prestanda hos kretskort, minska antalet lager och öka utnyttjandet av utrymmet.

- Lagerdesign: Laminatdesignen är den strukturella grunden för blinda och begravda hål. Designen börjar med att kartlägga lagren i ett kretskort och var via behöver ansluta – en blind via ansluter ett yttre lager till ett eller flera inre lager; en begravd via ansluter två inre lager men sträcker sig inte till ytorna.

-

Borring:

- Blinde via borras endast delvis genom laminatet (yttre till inre), vanligtvis med högprecisionsmekanisk borrning eller laserborrning.

- Tillverkning av begravda via kräver borrning i delmonterade lager innan fullständig laminering, till skillnad från blinda hål.

3.Laminering: Lamineringsbehandlingarna av de två är också olika. För inkapslade via pressas lager samman, och fler lager läggs till därefter. Tillverkning av kretskort med blinda och inkapslade via kräver perfekt registrering och justering.

4.Platering: Alla via, inklusive genomgående, blinda och inkapslade via, beläggs med koppar med kemisk och galvanisk plätering för att säkerställa ledningsförmåga.

5.Provning: Avancerad testning – särskilt för inkapslade via i kretskort – såsom röntgen eller mikrosektionsanalys säkerställer att via är korrekt utformade och pålitliga.

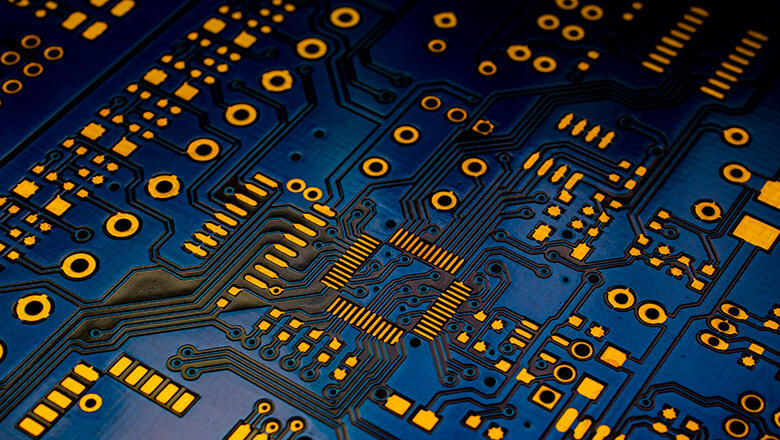

Tillämpningar och användningsfall

Blinda och inkapslade via har blivit standard inom avancerad kretskortsdesign. Det kan avsevärt förbättra utnyttjandet av utrymmet, minska kretskortets yta, sänka antalet lager och göra konstruktionen mer kompakt, och används inom nästan alla branscher där hög prestanda, densitet eller minskad storlek krävs.

Exempel på branscher som använder blinda och inkapslade via

- HDI-PCB för smartphones: Blindevias ansluter yttre kontakter till intern routing, och medan begravda vias i PCB minimerar EMI och dirigerar kritiska höghastighetssignaler med precision, ökar marknadsefterfrågan på smartphones snabbt.

- Nätverksutrustning: Begravd via ansluter två isolerade plan i en flerskikts-PCB för att säkerställa signalintegritet i telekommunikationsswitchar och routrar.

- Medicinska bärbara enheter: Blinda och inbäddade via ger signalisolering i små, mycket tillförlitliga implanterbara enheter, vilket ger ett stort utrymme för optimering och stöd för nuvarande medicinsk utrustning.

- Fordonselektronik: I marknadsmiljön med omfattande uppgraderingar inom bilindustrin använder ADAS- och underhållningssystem både blinda och inbäddade via för att minska kretskortsstorleken och säkerställa prestanda under hårda miljöförhållanden.

- Applikationer inom flyg- och rymdindustrin: Inbäddade via ger robust, skärmad överföring av sensordata eller kontrollsignaler med utmärkt tillförlitlighet även vid vibrationer eller extrema temperaturer.

Kosta Faktorer och tillförlitlighet

Kostnadsfaktorer

Eftersom tekniken för blinda och inbäddade hål kräver särskilda processer som borrning, kopplingplätering och beläggning, ökar den vanligtvis produktionskostnaderna. Särskilt i mitten- till lågpresterande produkter kan det vara svårt att använda denna teknik. Därför är kostnadsökningen en viktig faktor i processkraven inom vissa branscher.

- Avancerade tillverkningssteg: Användningen av blinda och inbäddade via kräver fler produktionssteg än traditionella genomgående hål, vilket ökar både installationskostnader och kostnader per kretskort.

- Materialval och antal lager: Ju fler lager ett PCB har, desto oftare krävs det tillverkning av blinda och inbäddade via. Pre-preg med hög Tg och specialfolier ökar ytterligare kostnaderna.

- Kostnader för testning och inspektion: Inspektion av dolda via – särskilt begravda hålstrukturer – innefattar ofta extra röntgen/CT eller destruktiv mikrosektionering.

Tillförlitlighetsöverväganden

Trots stigande kostnader har vissa tekniska hårdvaruprodukter inom vissa områden höga krav på kylverkan och mekanisk hållfasthet hos kontrollkort. Valet av tillverkningskrav för blinda och inkapslade hål är också en oundviklig väg för produktiteration.

- Korrekt plätering och fyllning: Att säkerställa att via är jämnt pläterade med koppar och, om nödvändigt, fyllda, är avgörande för elektrisk pålitlighet och för att förhindra soldbristningar/termiska fel.

- Termisk cyklingsspänning: Via, särskilt dolda via, är känsliga för sprickbildning eller delaminering om de inte tillverkas med rätt process och material.

- Luft innesluten i PCB:n: Defekter orsakade av luft eller hålrum kan leda till tidiga feltillstånd i fältet.

- Använd er av erfarna PCB-tillverkare: Lita på samarbetspartners som förstår hur man korrekt tillverkar, inspekterar och testar PCB-designer med blinda och begravda via för lång användningstid.

Designtips för användning av blinda och inkapslade genomsökta hål

Produktionskraven för blinda och inbäddade hål är så höga och deras funktioner så betydelsefulla att det också ställs höga krav på konstruktionsstrukturen. Från kundens förståelse av produktbehov, till materialval, och sedan till kostnad och leverantörens tillverkningskapacitet, bör en rimlig design göras genom att omfattande överväganden av alla dessa faktorer. Följande faktorer bör prioriteras:

- Tidig konsultation med PCB-tillverkare: Använd erfarna PCB-tillverkare och kontrollera deras tekniska begränsningar gällande djup för blinda via, aspektförhållande och minsta borrstorlek.

- Lageruppbyggnadsplanering: När du designar en flerskikts-PCB ska du tydligt markera vilka signaler eller strömförsörjningar som måste hållas isolerade och var inbäddade via läggs till för bästa utnyttjande av lager.

- Undvik överanvändning: Använd blinda via och inbäddade via endast där det är nödvändigt. Överanvändning ökar kostnaderna och minskar produktionseffektiviteten.

- Via-fyllning: För via-in-pad och mikrovia ska du alltid ange om via ska fyllas eller täckas.

- Termisk lindring: Anslut ström-/jordvia till plan med hjälp av "termisk entlastning" i pad-designen, vilket ger bättre lödbarhet och minskar risk för spänningar.

- Testkuponger: Begär kuponger för att möjliggöra destruktiv sektionering under tillverkningen av inbäddade via för att bekräfta tillverkningskvaliteten.

- Adressera staplade och förskjutna via: När det är nödvändigt, förskjut mikrovia eller begränsa staplingen av blinda och inbäddade viagrupper för förbättrad tillförlitlighet.

Vanliga frågor

F: Hur skiljer sig blinda och inbäddade via från vanliga genomborrade via?

S: Blinda via ansluter ett yttre lager till ett eller flera inre lager, men inte helt igenom kretskortet. Inbäddade via ansluter två inre lager och är "dolda" efter laminering. Genomborrade via ansluter yta till yta rakt igenom PCB:n.

F: När ska jag använda blinda och inbäddade via i PCB-tillverkning?

A: Använd blinda och inbäddade via för täta HDI-kretskortslayouter, finstegs-BGA:er, höghastighetssignaler eller när det är viktigt att minimera kretskortets storlek.

Q: Är blinda och inbäddade via tillförlitliga?

A: Ja, med erfarna PCB-tillverkare och korrekta processkontroller för borrning, plätering och fyllning. Det finns utmaningar med att säkerställa att varje via är korrekt formad och inspekterad.

Q: Kan jag kombinera olika typer av via på ett och samma kretskort?

A: Absolut! De flesta moderna komplexa PCB-designer använder en kombination av traditionella genomborrade via, blinda via, inbäddade via och till och med mikrovia beroende på kretsens behov.

Q: Hur påverkar tillverkningen av inbäddade via ledtiden?

A: Att lägga till inbäddade via i ett kretskort förlänger ledtiden på grund av extra lamineringsprocesser, ytterligare borrning och mer omfattande inspektion. Planera därefter.

Slutsats: Ska du använda blinda och inbäddade via?

Om du arbetar med en kompakt, komplex eller högteknologisk PCB-design är dessa särskilda viaer i princip nödvändiga. De hjälper till att minska kretskortets storlek, håller dina signaler rena och gör det möjligt att ruttning av alla dessa komplicerade anslutningar i dagens enheter. Men här kommer bieffekten – de blir dyrare att tillverka, och du behöver en tillverkare som verkligen vet vad de gör. Därför är det klokt att involvera din tillverkningspartner tidigt, endast använda blinda och inbäddade viaer där du verkligen behöver dem och dubbelkolla att de kan hantera din design innan du skickar över dina filer.

Bottom line: om du arbetar med HDI-PCB, försöker minska antalet vanliga genomborrade hål eller siktar på topprestanda i ett flerskikts-PCB, bör du inte underskatta vad blinda och inbäddade viaer kan göra för dig.