Introduktion til blinde og begravede viaer

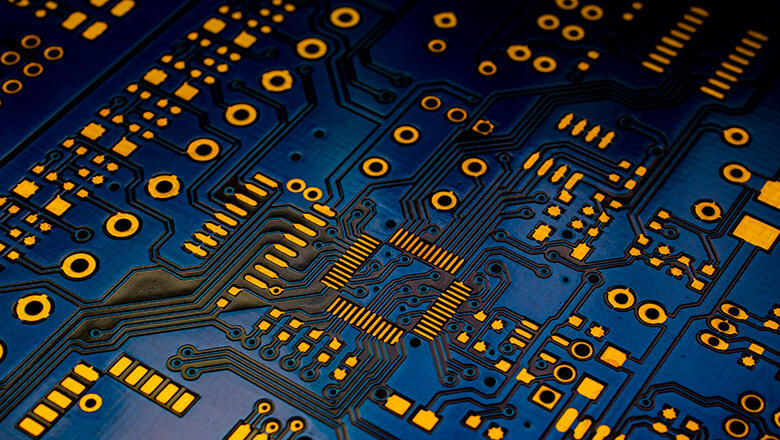

I den hastigt udviklende verden af elektronik, hvor der er stigende efterspørgsel efter højteknologiske hardwareprodukter, har behovet for miniatyrisering, højere ydeevne og mere komplekse funktioner på mindre kredsløbsplader aldrig været større. Designere og producenter af PCB'er står også over for nye udfordringer, når de forsøger at integrere så meget funktionalitet som muligt på hvert kvadratmillimeter. Denne udfordring har ført til anvendelse af blinde og indlejrede forbindelser (vias) i HDI-PCB'er og flerlagede PCB-design. Disse skjulte forbindelser gør det muligt at optimere pladsudnyttelsen ubegrænset, opnå tættere kredsløbslayout og sikre avanceret signalkvalitet. Som en erfaren producent af kredsløbsplader har PCBally set, hvordan vores bearbejdning og produktionskapacitet har udviklet sig sammen med markedsproduktets opdateringer gennem de sidste 20 år. Fra systemoptimering til præcise produktionsmuligheder i udstyr og effektiv ledelse af produktionsteamet følger vi alle tidenes krav.

Lad os vende tilbage til emnet teknologi selv. Men hvad er disse vias i PCB-design præcis? Hvordan oprettes blinde og begravne vias? I forhold til den traditionelle gennemgående proces, i hvilke sektorer er det stærkere, og hvem er målgruppen? I denne omfattende guide vil vi dykke ned i teknologien og afsløre hemmelighederne bag blinde og begravne vias, undersøge, hvordan de bruges af erfarne PCB-producenter, og vise, hvordan de tilbyder kraftige fordele for dit næste komplekse PCB-design.

Rollen for vias i PCB-design

Lad os først se på via-processen i PCBS. Set ud fra grundlæggende principper er vias i PCB de elektriske forbindelser, der forbinder forskellige PCB-lag sammen. Hvert multilags PCB – fra enkle 4-lags board til komplekse 30+ lag stakke – er afhængigt af vias til at lede signaler, strøm og jord mellem ydre og indre lag i PCB'et.

Hvorfor bruges vias?

- Vias forbinder et ydre lag med indre lag for fleksibel routing.

- Vias er belagt med kobber, hvilket skaber en elektrisk ledende bane mellem lagene i et PCB.

- Vias anvendes ofte for at reducere signalkædens længde, forbedre signalintegriteten og optimere pladens arealudnyttelse.

- Anvendelsen af blinde og begravne vias giver ingeniører mulighed for at mindske PCB's samlede størrelse og antallet af gennemgående vias markant.

Ud fra ovenstående forståelse i moderne HDI- og flerlags-PCB-kredsløb presses vias sammen i omhyggeligt planlagte opbygninger for at opnå balance mellem ydeevne, pålidelighed og producibilitet.

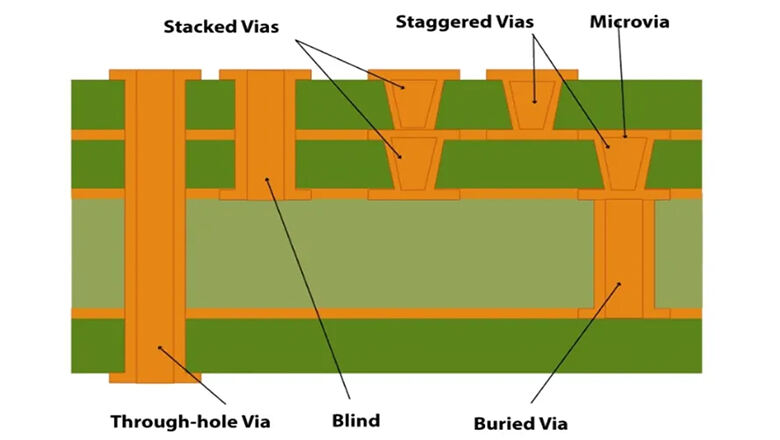

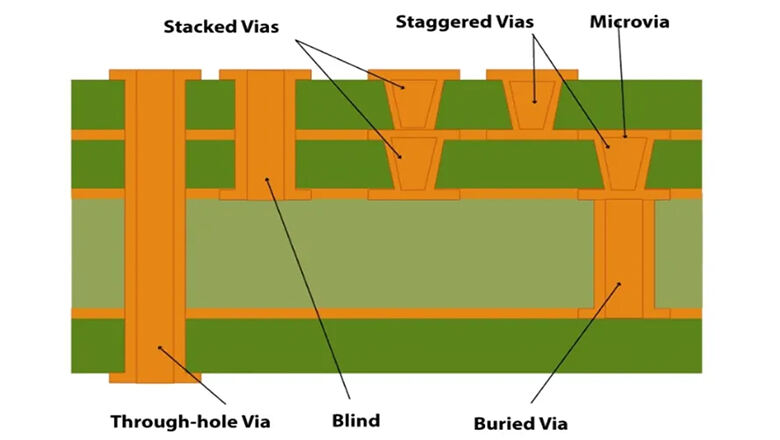

Grundlæggende: Typer af vias i PCB

Hvor mange typer vias findes der, som vi almindeligvis ser? At forstå de forskellige typer vias er grundlæggende for at mestre PCB-design og opnå optimalt korts ydeevne.

Denne tabel gør en klar forskel:

Via-type |

Lagetilslutninger |

Brugstilfælde |

Synlighed |

Kompleksitet |

Gennemgående vias |

Yderlag til modsat yderlag |

Generel flerlags signalrouting |

Begge overflader |

Lav |

Blindforbindelser |

Yderlag til indre lag |

HDI, BGA-udgang, SMT-plader |

Én overflade |

Moderat |

Indegravede forbindelser |

Kun interne lag |

Strøm/jordisolering, tætte PCB'er |

Ikke synlig |

Høj |

Mikroviaer |

Tilstødende lag, ekstremt små |

Ultra-tætte design, HDI-printkort |

Kan være skjulte |

Meget høj |

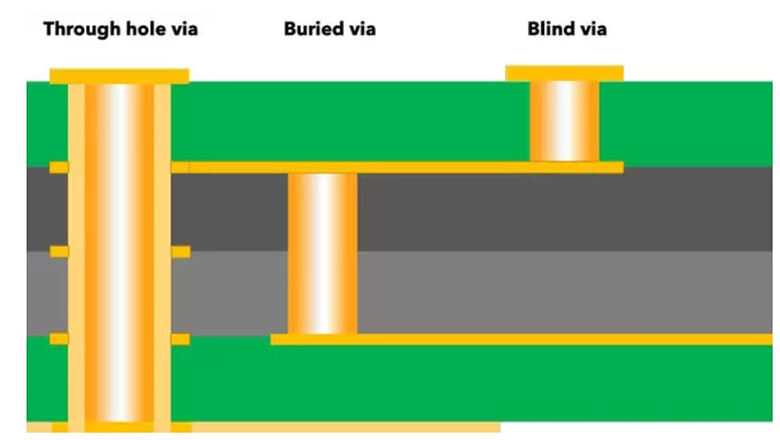

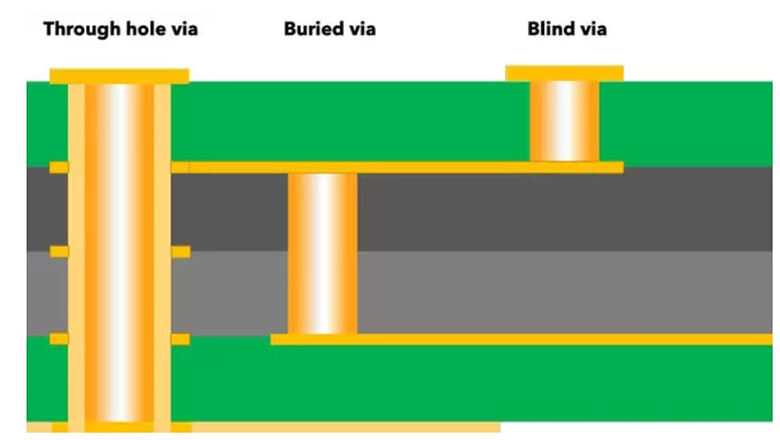

Hvad er blinde viaer?

I dag diskuterer vi blinde huller og indlagte huller. Så hvad er strukturen og princippet bag blinde huller? En blind via er en forbindelse, der forbinder et ydre lag af et printkort til ét eller flere indre lag, uden at gå helt igennem til det modsatte ydre lag. Den kaldes 'blind', fordi den kun er synlig og tilgængelig fra én side. Derfor bruges blinde viaer ofte til at reducere antallet af lag på et printkort.

Nøgleoplysninger og fordele

- Blindeviaer forbinder top- eller bundoverfladen til udvalgte indre lag, hvilket sikrer optimal udnyttelse af de tilgængelige routingslag.

- Blindeviaer gennemtrænger ikke hele tykkelsen af printkortet, hvilket ikke kun sparer plads på printkortet, men også frigør den modsatte side til andre baner eller komponenter.

- Fordi blinde gennemgange kun er boret delvist igennem pladen, tillader de en tættere kredsløbsteknisk layout og bruges typisk i HDI-PCB'er og BGA-udbrudsmønstre. Dette har markant forbedret udnyttelsesgraden af ledningsføringen.

- Blinde gennemgange er typisk små (mindre end 0,15 mm i diameter), og der er ekstremt høje krav til boremaskiner og udstyr, hvorfor der skal anvendes præcisionslaser eller mere nøjagtig mekanisk boring.

- Anvendelsen af blinde gennemgange kan reducere PCB's tykkelse, og formålet er at opnå en høj komponenttæthed for moderne produkter.

Hvordan blinde gennemgange er boret og fremstillet

Blinde gennemgange bores under bestemte laminering- og boringstrin. Deres antal, placering og dybde skal kontrolleres for at undgå, at de går igennem uønskede lag. De belægges derefter med kobber for at danne ledende stier. Fremstilling af blinde gennemgange indebærer omhyggelig forberedelse for at forhindre luftfanger i PCB'en eller ufuldstændig belægning, så robust pålidelighed sikres.

Hvad er indlejrede gennemgange?

I modsætning til blinde huller gennemtrænger begravede huller ikke det ydre lag af pladen. Et begravet via er et via, der forbinder to eller flere indre lag af en PCB og ikke er synligt eller tilgængeligt fra nogen af de ydre lag. Disse kaldes også skjulte vias, da de er 'begravet' mellem overfladelagene på PCB'en. Lad os lære mere om begravede huller sammen.

Nøgleoplysninger og fordele

- Under produktionen af begravede vias borres og belægges disse under fremstillingen af indre delsamlinger, inden de ydre lag lamineres.

- Set ud fra strukturen i flerlagsplader forbinder et begravet via to indre lag – for eksempel lag 3 og 4 i en 8-lags PCB – og giver rutevalg uden at bruge plads på overfladen.

- Forskellen er, at begravede vias i PCB-design tillader designere at isolere signalstier, jordforbindelser eller strømforsyning, hvilket stort set gavnliggør komplekse eller mixed-signal-designs.

- Da skjulte gennemgange ikke er synlige efter den endelige laminering, er det en stor fordel, at de kan maksimere udnyttelsen af PCB-lagene og reducere krydsforstyrrelser.

- Skjulte gennemgange anvendes typisk i avancerede flerlags PCB'er til telekommunikation, luftfart og højt integrerede elektroniksystemer.

Andre typer gennemgange i PCB

Gennemgående vias

I printkredsløbsplader er gennemhul en hullstruktur, der forbinder kredsløb mellem forskellige lag i PCB'en. Gennemhul tillader overførsel af elektriske signaler mellem pladelagene og er en af de mest grundlæggende og almindelige typer huller i traditionel PCB-design. Den har følgende egenskaber:

- Forbinder hele PCB-stakken, fra top til bund.

- Anvendes til standard flerlags PCB'er, komponentben og stikforbindelser.

- Optager mere plads og kan begrænse routing med høj tæthed.

Mikroviaer

Microvia refererer til et gennemgående hul med en meget lille diameter, typisk 0,1 mm eller mindre, og anvendes ofte i forskellige designlag af højdensitets-forbindelsesprint (HDI). Det har følgende egenskaber:

- Ekstremt små vias, der forbinder kun tilstødende lag, dannet ved laserablation til HDI-print.

- Kan være stablet eller trinvis placeret og anvendes ofte i tætte designs til smartphones, wearables eller medicinske enheder.

- Kræver avanceret produktion og inspektion fra erfarne printproducenter.

Sammenligningstabel: Blinde vs. Indegravede vs. Gennemgående Viaer

Funktion |

Blind Via |

Indegraveret Via |

Gennemgående Via |

Synlighed |

Synlig på en overflade |

Ikke synlig (skjulte viaer) |

Synlig på begge overflader |

Forbindelse |

Ydre til en eller flere indre lag (ikke fuld stak) |

Kun mellem indre lag |

Øverst til nederst (alle lag) |

Pladsbesparelse |

Høj |

Meget høj |

Lav |

Kost |

Moderat |

Høj |

Lav |

Hvorfor bruge blinde og begravede forbindelser? Fordele og begrænsninger

I dette kapitel fokuserer vi på blinde huller og begravede huller. I designovervejelserne af produktkrav, hvilke fordele og begrænsninger har vi ved brug af blinde og begravede forbindelser? Lad os sammen opsummere og skelne.

Fordeler ved blinde og begravede forbindelser

- Optimering af rummet: I forhold til gennemgående hul-design reducerer det printets størrelse og tykkelse, hvilket tillader flere komponenter og signalbaner på mindre plads.

- Signalisolation: Det kan ikke kun isolere kritiske signaler eller strømplaner, men også afskærme dem mod EMI/krydsindstråling.

- Forbedret routing: Vias forbinder ydre og indre printlag for mere fleksible og effektive layouter.

- Kompleks printdesign: Gør det muligt at anvende tætte BGAs, FPGAs og fine-pitch ICs uden dramatisk at øge antallet af printlag eller pladens størrelse.

- Udnyttelse af printlag: Begravede vias sikrer forbindelser inden for indre lag i et print uden at optage plads på yderlagene, reducerer overbelastning og muliggør adskillelse af signal- eller strømplaner i lag. Det har især bidraget til teknologiske gennembrud i luftfarts-/kommunikations-/medicinsk udstyrsindustrierne.

- Forbedret signalintegritet: Ved at bruge blinde og indlejrede vias i PCB-design minimeres dannelsen af signalstubbe, hvilket reducerer refleksioner, tab og elektromagnetisk interferens, hvilket er afgørende for højhastigheds- og RF-kredsløb.

- Termisk optimering: Effektiv placering af vias kan hjælpe med at distribuere og sprede varme, mindske risikoen for varmepletter og forbedre langtidsholdbarheden i komplekse PCB-assemblys.

Begrænsninger ved blinde og indlagte vias

- Øget fremstillingskompleksitet: Fremstilling af blinde og indlejrede vias indebærer ekstra boring og lamineringstrin, hvilket kun er muligt hos erfarne PCB-producenter med præcis kvalitetskontrol, og det tester producentens produktionskapacitet.

- Større produktionsomkostninger: Hvert ekstra lamineringstrin, udfyldningstrin eller ekstra via medfører øgede produktionsomkostninger og materialeforbrug – især i flerlags-PCB og HDI-PCB-produkter. Derfor er prisen på PCB-produkter også relativt høj.

- Prøvning og inspektion: Blinde og indlejrede vias kan nogle gange være vanskelige at inspicere for defekter og kræver avancerede teknikker som Røntgen billedoptagelse for at sikre kvalitet.

- Potentielle pålidelighedsrisici: Hvis proceskontrollen ikke er perfekt, kan der opstå risici som luftfanget i printpladen, ufuldstændig kobberbelægning eller delaminering.

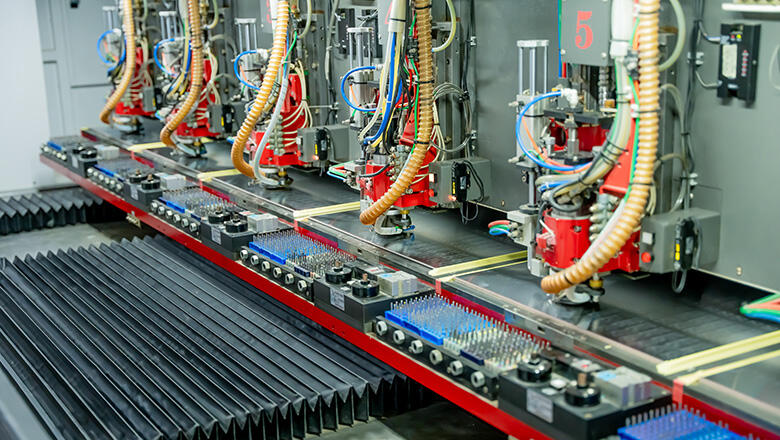

Fremstillingsproces: Oprettelse af blinde og indlagte vias

Oversigt

Den pCB-fabrikation processen med blinde og begravne forbindelser på printplader er kompleks og præcis. Fremstillingsprocessen for disse forbindelser er dog af stor betydning for at forbedre ydeevnen, reducere antallet af lag og øge udnyttelsen af pladsen.

- Lagopbygningsdesign: Laminatdesignet er den strukturelle basis for blinde og begravne huller. Designet starter med at definere lagene i en printplade og hvor forbindelserne skal oprettes – en blindforbindelse forbinder et ydre lag til ét eller flere indre lag; en begravet forbindelse forbinder to indre lag, men når ikke til overfladerne.

-

Boring:

- Blinde forbindelser borets kun delvist igennem lagopbygningen (fra ydre til indre lag), typisk ved anvendelse af højpræcise mekaniske eller laserboremetoder.

- Fremstilling af begravne forbindelser kræver boring i delsamlede lag, før hele lagopbygningen lamineres, i modsætning til blinde huller.

3.Laminering: Lamineringsbehandlingen af de to er også forskellig. For skjulte viaer presses lagene sammen, og flere lag tilføjes efterfølgende. Fremstilling af print med blinde og skjulte viaer kræver perfekt registrering og justering.

4.Overtræk: Alle viaer, inklusive gennemgående, blinde og skjulte viaer, belægges med kobber ved hjælp af kemisk platering og elektroplatering for at sikre ledningsevne.

5.Prøvning: Avanceret testning—især for skjulte viaer i print—såsom røntgen eller mikrosektionsanalyse sikrer, at viaerne er korrekt dannet og pålidelige.

Ansøgninger og Anvendelsessager

Blinde og skjulte viaer er blevet standard i avanceret printdesign. Det kan markant forbedre udnyttelsen af pladsen, reducere størrelsen på pladen, mindske antallet af lag og gøre designet mere kompakt, og det anvendes næsten inden for alle industriområder, hvor der kræves høj ydelse, tæthed eller mindre størrelse.

Eksempler på industrier, der bruger blinde og skjulte viaer

- HDI-print til smartphones: Blindforbindelser forbinder ydre kontakter med interne ruter, og selvom skjulte forbindelser i print reducerer elektromagnetisk interferens (EMI) og nøjagtigt dirigerer højhastighedssignaler, stiger efterspørgslen på smartphones markant.

- Netværksudstyr: Skjult forbindelse forbinder to isolerede planer i et flerlagprint for at sikre signalintegritet i telekommunikationsswitches og routere.

- Medicinske bærbare enheder: Blind- og skjulte forbindelser giver signalskel i små, ekstremt pålidelige indbydelige enheder. Det skaber stor plads til optimering og understøttelse af eksisterende medicinsk udstyr.

- Bil elektronik: I den markedsmæssige udvikling med omfattende opgradering af bilindustrien bruger ADAS- og infotainmentsmoduler både blinde og skjulte forbindelser til at mindske printstørrelsen og sikre ydeevne under krævende miljøforhold.

- Luftfarts- og rumfartsanvendelser: Begravede viaer sikrer robust afskærmet transmission af sensordata eller styredata med fremragende pålidelighed, selv under vibrationer eller ekstreme temperaturforhold.

Kost Faktorer og pålidelighed

Kostningsfaktorer

Da teknologien med blinde og indlagte huller kræver specielle processer såsom boring, kobberplatering og overfladebehandling, øger den typisk produktionsomkostningerne. Især i mellemlige og lavere segmentprodukter kan det være vanskeligt at anvende denne teknologi. Derfor er omkostningsstigningen en vigtig faktor i proceskravene inden for nogle industrier.

- Avancerede produktionsfaser: Anvendelsen af blinde viaer og begravede viaer kræver flere produktionsfaser end traditionelle gennemgående viaer, hvilket øger både oprettelsesomkostningerne og omkostningerne per kreds.

- Valg af materialer og antal lag: Jo flere lag en printplade har, desto oftere er det nødvendigt at producere blinde og begravede viaer. Høj-Tg pre-pregs og specialfolier øger yderligere omkostningerne.

- Omksotninger til test og inspektion: Inspektion af skjulte viaer – især begravede hullers struktur – indebærer ofte ekstra røntgen/CT eller destruktiv mikrosektionering.

Overvejelser vedrørende pålidelighed

På trods af stigende omkostninger har nogle teknologiske hardwareprodukter inden for bestemte felter høje krav til kølingseffekten og den mekaniske styrke hos styreplader. Valget af blinde og begravede hullers fremstillingskrav er også en uundgåelig vej for produktets udvikling.

- Korrekt belægning og udfyldning: Det er afgørende for elektrisk pålidelighed og for at forhindre lodning/termisk svigt, at viaer er jævnt belagt med kobber og eventuelt fyldt.

- Termisk cyklusstress: Vias, især skjulte vias, er sårbare over for revner eller delaminering, hvis de ikke fremstilles med den rigtige proces og materialer.

- Luft fanget i printet: Fejl forårsaget af luft eller tomrum kan føre til tidlige fejl i brug.

- Samarbejd med erfarne PCB-producenter: Brug partnere, der ved, hvordan man korrekt fremstiller, inspicerer og tester print med blinde og indlejrede vias til lang levetid.

Design tips for anvendelse af blinde og begravede huller

Produktionskravene til blinde og begravne huller er så høje, og deres funktioner er så betydningsfulde, at der også stilles høje krav til konstruktionsstrukturen. Fra kundens forståelse af produktbehovet, via valg af materialer og frem til omkostninger og leverandørens produktionskapacitet bør en rimelig konstruktion foretages ved at overveje alle disse faktorer samlet. Følgende faktorer bør have førsteprioritet:

- Tidlig konsultation med PCB-producenter: Brug erfarne PCB-producenter, og tjek deres tekniske begrænsninger for dybde i blinde vias, højde-bredde-forhold og minimumsborstørrelse.

- Lagopbygningsplanlægning: Når du designer et flerlagsprint, skal du tydeligt angive, hvilke signaler eller strøm der skal holdes isoleret, og hvor indlejrede vias tilføjes for optimal udnyttelse af lagene.

- Undgå overbrug: Brug kun blinde og begravne vias, hvor det er nødvendigt. Overbrug øger omkostningerne og nedsætter yield.

- Via-fyldning: Ved via-in-pad og mikroviar skal du altid angive, om viaen skal fyldes eller dækkes.

- Termisk afledning: Forbindelse af strøm-/jordvias til planer bør ske med „termisk aflastning“-pads for bedre lodbarhed og reduceret risiko for spændinger.

- Testkuponer: Bed om kuponer, der muliggør destruktiv tværsnitsanalyse under produktionen af begravne vias for at sikre fremstillingskvaliteten.

- Håndtér stablede og trininddelt placerede vias: Når det er nødvendigt, placer mikroviar trinvis eller begræns antallet af stablede grupper af blinde og begravne vias for øget pålidelighed.

Ofte stillede spørgsmål

Q: Hvordan adskiller blinde og indlejrede viaer sig fra almindelige gennemborede viaer?

A: Blinde viaer forbinder en ydre lag til et eller flere indre lag, men ikke helt igennem pladen. Indlejrede viaer forbinder to indre lag og er „skjulte“ efter laminering. Gennemborede viaer forbinder overflade til overflade lige igennem PCB'et.

Q: Hvornår bør jeg bruge blinde og indlejrede viaer i pcb-produktion?

A: Brug blinde og indlejrede vias til tætte HDI-printplader, fine-pitch BGAs, højhastighedssignaler eller når det er afgørende at minimere størrelsen på pladen.

Q: Er blinde og indlejrede vias pålidelige?

A: Ja, med erfarne PCB-producenter og korrekte proceskontroller for boring, belægning og udfyldning. Der findes udfordringer ved at sikre, at hver via er korrekt dannet og inspiceret.

Q: Kan jeg kombinere via-typer i én plade?

A: Selvfølgelig! De fleste moderne komplekse PCB-designs bruger en kombination af traditionelle gennemborede vias, blinde vias, indlejrede vias og endda mikro-vias afhængigt af kredsløbets behov.

Q: Hvordan påvirker produktionen af indlejrede vias ledetiden?

A: At tilføje indlejrede vias til en PCB forlænger ledetiden grundet ekstra laminering, yderligere boring og mere omfattende inspektion. Planlæg derefter hensigtsmæssigt.

Konklusion: Bør du bruge blinde og indlejrede vias?

Hvis du arbejder med en kompakt, kompleks eller højteknologisk PCB-design, er disse specielle forbindelser stort set uundværlige. De hjælper med at mindske din kreds størrelse, opretholde rene signaler og gør det muligt at rute alle de komplicerede forbindelser i dagens elektronik. Men her er faldgruben – de koster mere at producere, og du har brug for en producent, der virkelig ved, hvad de laver. Derfor er det klogt at inddrage din produktionssamarbejdspartner tidligt, kun bruge blinde og indlagte forbindelser, hvor du virkelig har brug for dem, og dobbelttjekke, at de kan håndtere dit design, før du sender dine filer.

Kort sagt: Hvis du arbejder med HDI-PCB'er, forsøger at reducere antallet af almindelige gennemgående huller eller sigter efter fremragende ydeevne i et flerlags PCB, bør du virkelig ikke overse, hvad blinde og indlagte forbindelser kan gøre for dig.