Wprowadzenie do przejść ślepych i zagłębionych

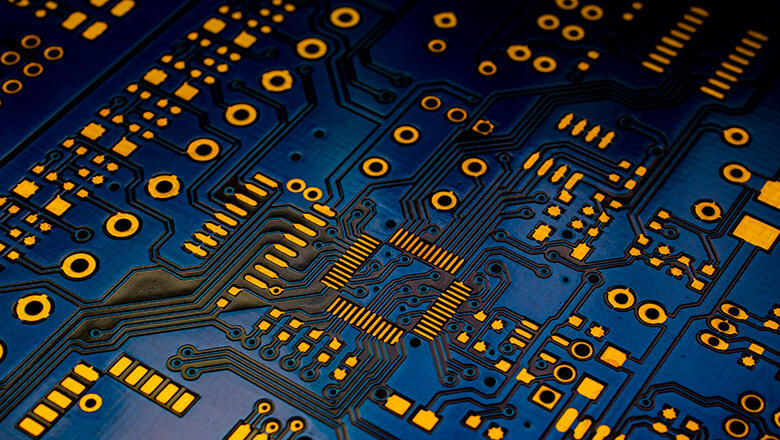

W dynamicznym świecie elektroniki, ze względu na rosnące zapotrzebowanie rynku na nowoczesne produkty techniczne, potrzeba miniaturyzacji, wyższej wydajności oraz bardziej złożonych funkcji na mniejszych płytach drukowanych jest większa niż kiedykolwiek. Projektanci i producenci PCB stoją przed nowymi wyzwaniami – starają się zmieścić jak największą liczbę funkcji w każdym milimetrze kwadratowym. To wyzwanie doprowadziło do stosowania przelotek ukrytych (ślepych i zakopanych) w płytach HDI oraz wielowarstwowych konstrukcjach PCB. Te niewidoczne przelotki pozwalają na bezprecedensową optymalizację przestrzeni, gęstsze rozmieszczenie obwodów oraz zaawansowaną integralność sygnałów. Jako doświadczony producent płytek drukowanych, PCBally odnotował postęp w możliwościach przetwarzania i produkcji równolegle z aktualizacjami produktów rynkowych przez ostatnie 20 lat. Optymalizacja systemu, precyzyjne możliwości produkcyjne urządzeń oraz efektywne zarządzanie zespołem produkcyjnym stale idą w parze z wymogami czasu.

Wróćmy do tematu samej technologii. Ale czym dokładnie są wiasy w projektowaniu płytek PCB? Jak tworzone są wiasy ślepe i zakopane? W porównaniu z tradycyjnym procesem przelotowym, w których sektorach ta technologia jest lepsza i dla jakiej grupy odbiorców jest przeznaczona? W tym kompleksowym przewodniku dokładniej przyjrzymy się tej technologii, odkryjemy tajemnice wiasów ślepych i zakopanych, omówimy, jak korzystają z nich doświadczeni producenci płyt PCB oraz pokażemy, jakie znaczące zalety oferują one w przypadku kolejnego, skomplikowanego projektu płytki drukowanej.

Rola wiasów w projektowaniu płytek PCB

Przyjrzyjmy się najpierw procesowi wykonywania wiasów na płytach PCB. Z punktu widzenia podstawowych zasad, wiasy na płytce PCB to połączenia elektryczne łączące różne warstwy płytki. Każda wielowarstwowa płytka PCB — od prostych konstrukcji 4-warstwowych po złożone układy 30+ warstw — polega na wiasach, które przekazują sygnały, zasilanie i masy między zewnętrznymi a wewnętrznymi warstwami płytki.

Do czego służą wiasy?

- Wiasy łączą warstwę zewnętrzną z warstwami wewnętrznymi, zapewniając elastyczność routingu.

- Ścieżki są pokryte miedzią, tworząc przewodzącą drogę elektryczną między warstwami płytki PCB.

- Ścieżki są powszechnie stosowane w celu skrócenia długości ścieżki sygnału, poprawy integralności sygnału oraz optymalizacji miejsca na płytce.

- Stosowanie ścieżek ślepych i zakopanych pozwala inżynierom znacząco zmniejszyć całkowity rozmiar płytki PCB oraz liczbę potrzebnych ścieżek przelotowych.

Na podstawie powyższego, w nowoczesnych obwodach HDI i wielowarstwowych płytkach PCB, ścieżki są grupowane w starannie zaplanowane struktury warstwowe, aby zrównoważyć wydajność, niezawodność i możliwość produkcji.

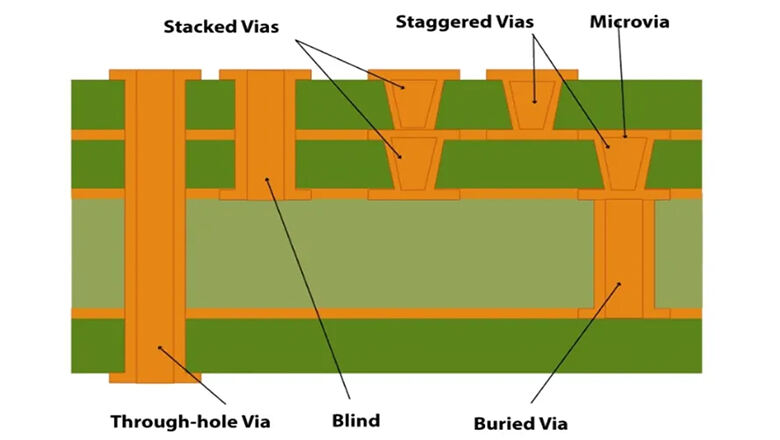

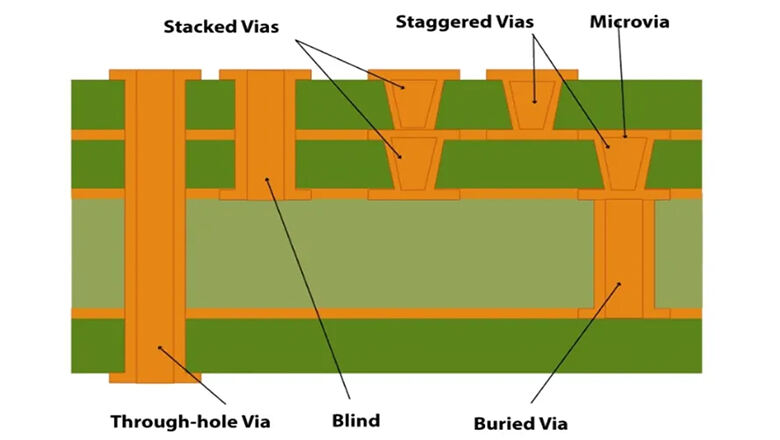

Podstawy: Typy ścieżek w płytce PCB

Ile typów ścieżek występuje, które najczęściej spotykamy? Zrozumienie różnych typów ścieżek jest podstawą opanowania projektowania płytek PCB i osiągnięcia optymalnej wydajności płytki.

Ta tabela jasno je rozróżnia:

Typ ścieżki |

Połączenia warstw |

Przykłady zastosowania |

Widoczność |

Złożoność |

Ścieżki przelotowe |

Zewnętrzna warstwa do przeciwnej zewnętrznej warstwy |

Ogólne routowanie sygnałów wielowarstwowych |

Obie powierzchnie |

Niski |

Wiasy ślepe |

Warstwa zewnętrzna do warstw wewnętrznych |

HDI, rozwidlenie BGA, płytki SMT |

Jedna powierzchnia |

Umiarkowany |

Wiasy ukryte |

Tylko warstwy wewnętrzne |

Izolacja mocy/masy, gęste płytki PCB |

Niewidoczne |

Wysoki |

Mikrowiązy |

Sąsiednie warstwy, ekstremalnie małe |

Ultra-gęste projekty, płytki HDI |

Może być ukryte |

Bardzo wysoki |

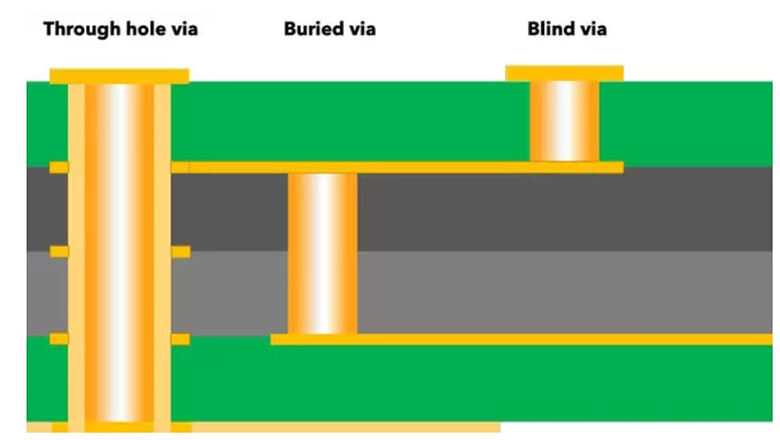

Czym są wązy ślepe?

Dziś omawiamy otwory ślepe i zakopane. Czym dokładnie jest struktura i zasada działania otworów ślepych? Wąz ślepy to przejście łączące zewnętrzną warstwę płytki PCB z jedną lub więcej warstwami wewnętrznymi, bez przechodzenia do przeciwnej warstwy zewnętrznej. Jest „ślepe”, ponieważ jest widoczne i dostępne tylko z jednej powierzchni. Dlatego wązy ślepe są często stosowane w celu zmniejszenia liczby warstw na płytce PCB.

Główne szczegóły i korzyści

- Wązy ślepe łączą górną lub dolną powierzchnię z wybranymi warstwami wewnętrznymi, co pozwala na optymalne wykorzystanie dostępnych warstw trasy.

- Wązy ślepe nie przenikają całej grubości płytki PCB, co nie tylko oszczędza cenne miejsce na płytce, ale również zwalnia przeciwną stronę pod inne ścieżki lub komponenty.

- Ponieważ przelotki ślepe są wiercone tylko częściowo przez płytę, pozwalają na gęstsze rozmieszczenie obwodów i są zwykle stosowane w PCB typu HDI oraz wzorach breakout dla BGA, znacznie poprawiając stopień wykorzystania trasyowania.

- Przelotki ślepe są zazwyczaj małe (o średnicy mniejszej niż 0,15 mm) i stawiają ekstremalnie wysokie wymagania dla maszyn i urządzeń wiertniczych, dlatego konieczne jest użycie precyzyjnego lasera lub jeszcze dokładniejszego wiercenia mechanicznego.

- Stosowanie przelotek ślepych może zmniejszyć grubość płytki PCB, a ich celem jest osiągnięcie wysokiej gęstości komponentów w nowoczesnych produktach.

W jaki sposób wierci się i wykonuje przelotki ślepe

Przelotki ślepe wiercone są w określonych etapach laminowania i wiercenia. Ich ilość, położenie oraz głębokość muszą być kontrolowane, aby uniknąć przebicia niezamierzonych warstw. Następnie są pokrywane miedzią, tworząc ścieżki przewodzące. Tworzenie przelotek ślepych wiąże się z dokładnym przygotowaniem, aby zapobiec pułapkowaniu powietrza w płytce PCB lub niepełnemu powleczeniu, zapewniając tym samym wysoką niezawodność.

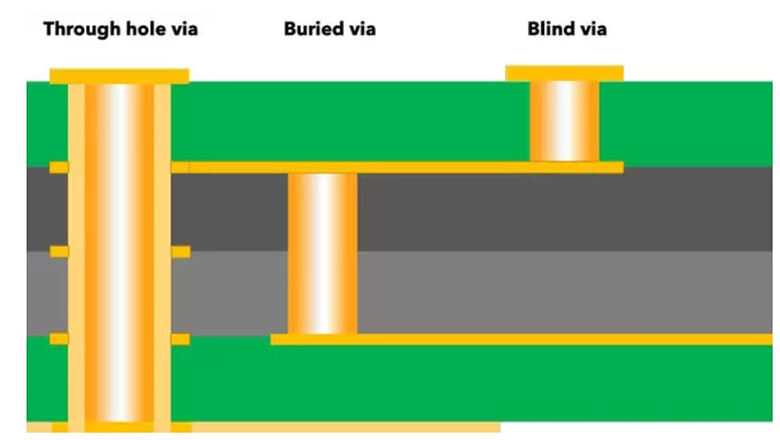

Czym są przelotki ukryte?

W przeciwieństwie do otworów ślepych, otwory zakopane nie przenikają przez zewnętrzną warstwę płyty. Otwór przelotowy zakopany to połączenie między dwiema lub więcej wewnętrznymi warstwami płytki drukowanej, które nie jest widoczne ani dostępne z żadnej zewnętrznej warstwy. Są one również nazywane ukrytymi otworami przelotowymi, ponieważ są „zakopane” pomiędzy zewnętrznymi warstwami płytki. Poznajmy razem więcej na temat otworów zakopanych.

Główne szczegóły i korzyści

- Podczas produkcji otwory zakopane są wiercone i metalizowane w trakcie wytwarzania wewnętrznych podzespołów, zanim zostaną zalaminowane warstwy zewnętrzne.

- Z punktu widzenia struktury wielowarstwowych płyt, otwór zakopany łączy dwie warstwy wewnętrzne — na przykład warstwy 3 i 4 w ośmiowarstwowej PCB — zapewniając możliwości trasowania bez wykorzystywania powierzchni zewnętrznej.

- Różnica polega na tym, że otwory zakopane w projektowaniu płytek drukowanych pozwalają projektantom izolować ścieżki sygnałowe, masy lub dystrybucję zasilania, co znacznie korzystnie wpływa na złożone lub mieszane projekty sygnałowe.

- Ponieważ przelotki ukryte nie są widoczne po końcowej laminacji, ich dużą zaletą jest maksymalizacja wykorzystania warstw płytki drukowanej i redukcja sprzężeń wzajemnych.

- Przelotki ukryte są zazwyczaj stosowane w zaawansowanych wielowarstwowych płytach drukowanych używanych w telekomunikacji, przemyśle lotniczym i elektronice wysokiej gęstości.

Inne typy przelotek w płytach drukowanych

Ścieżki przelotowe

W płytach drukowanych otwór przelotowy to struktura otworu łącząca obwody pomiędzy różnymi warstwami płytki. Otwory przelotowe pozwalają na przesyłanie sygnałów elektrycznych między warstwami płytki i są jednym z najbardziej podstawowych oraz najczęstszych rodzajów otworów w tradycyjnym projektowaniu płyt drukowanych. Mają one następujące cechy:

- Łączą całą strukturę płytki od góry do dołu.

- Stosowane w standardowych wielowarstwowych płytach drukowanych, dla wyprowadzeń elementów oraz złącz.

- Zajmują więcej miejsca i mogą ograniczać trasowanie o dużej gęstości.

Mikrowiązy

Microvia odnosi się do otworu przelotowego o bardzo małym średnicy, zazwyczaj 0,1 mm lub mniejszej, i jest często stosowane w różnych warstwach konstrukcyjnych płyt drukowanych o wysokiej gęstości połączeń (HDI). Charakteryzuje się następującymi cechami:

- Bardzo małe przelotki łączące tylko sąsiednie warstwy, tworzone metodą ablacji laserowej dla Płyt HDI.

- Mogą być ułożone warstwowo lub przesunięte, a często wykorzystuje się je w gęstych projektach smartfonów, urządzeń noszonych lub sprzętu medycznego.

- Wymagają zaawansowanych procesów produkcji i inspekcji ze strony doświadczonych producentów płytek PCB.

Tabela porównawcza: przelotki ślepe, zakopane i przelotowe

Cechy |

Przelotka ślepa |

Przelotka zakopana |

Przelotka przelotowa |

Widoczność |

Widoczna na jednej powierzchni |

Niewidoczna (ukryte przelotki) |

Widoczne na obu powierzchniach |

Połączenie |

Zewnętrzna do jednej lub więcej warstw wewnętrznych (nie pełny stos) |

Tylko między wewnętrznymi warstwami |

Od góry do dołu (wszystkie warstwy) |

Oszczędność miejsca |

Wysoki |

Bardzo wysoki |

Niski |

Koszt |

Umiarkowany |

Wysoki |

Niski |

Dlaczego warto stosować przelotki ślepe i zakopane? Korzyści i ograniczenia

W tym rozdziale skupiamy się na otworach ślepych i zakopanych. W aspektach projektowych wymagań produktowych, jakie zalety i ograniczenia mają przelotki ślepe i zakopane? Spójrzmy razem na podsumowanie i różnice.

Zalety przelotek ślepych i zakopanych

- Optymalizacja przestrzeni: W porównaniu z konstrukcją otworów przelotnych zmniejsza rozmiar i grubość płytki drukowanej, umożliwiając rozmieszczenie większej liczby komponentów i ścieżek na mniejszej powierzchni.

- Izolacja sygnału: Może nie tylko izolować krytyczne sygnały lub płaszczyzny zasilania, ale także chronić je przed interferencją elektromagnetyczną/przesłuchami.

- Ulepszona trasa połączeń: Przelotki łączą zewnętrzne i wewnętrzne warstwy płytki drukowanej, zapewniając bardziej elastyczne i efektywne układanie.

- Złożona konstrukcja płytek drukowanych: Sprawia, że możliwe jest stosowanie gęstych obudów BGA, FPGA oraz scalonych o małym pitchu bez znaczącego zwiększania liczby warstw płytki drukowanej ani jej powierzchni.

- Wykorzystanie warstw płytki drukowanej: Przelotki ukryte zapewniają połączenia wewnątrz wewnętrznych warstw płytki drukowanej bez zajmowania miejsca na zewnętrznych warstwach, zmniejszając zagęszczenie i umożliwiając oddzielanie warstw sygnałowych lub zasilających. W szczególności przyczyniły się do przełomów technologicznych w przemyśle lotniczym/telekomunikacyjnym/urządzeniach medycznych.

- Ulepszona integralność sygnału: Stosowanie przelotek ślepych i zakopanych w projektowaniu płytek PCB zmniejsza powstawanie niepożądanych odgałęzień sygnałowych, minimalizując odbicia, straty oraz zakłócenia elektromagnetyczne, co jest kluczowe dla obwodów wysokiej częstotliwości i szybkich układów.

- Optymalizacja cieplna: Skuteczne rozmieszczenie przelotek może pomóc w rozprowadzeniu i odprowadzaniu ciepła, ograniczając ryzyko powstawania gorących punktów oraz poprawiając długoterminową niezawodność złożonych zestawów PCB.

Ograniczenia przejść ślepych i ukrytych

- Zwiększona złożoność produkcji: Produkcja przelotek ślepych i zakopanych wiąże się z dodatkowymi etapami wiercenia i laminowania, możliwe jest to jedynie przy współpracy z doświadczonymi producentami płytek PCB oraz precyzyjną kontrolą jakości, a także testowaniem możliwości produkcyjnych producenta.

- Wyższy koszt produkcji: Każdy dodatkowy cykl laminowania, proces wypełniania lub dodatkowa przelotka oznacza wzrost kosztów produkcji płytek PCB oraz większy zużytek materiałów — szczególnie w produktach wielowarstwowych PCB i HDI PCB. Dlatego cena produktów PCB jest również stosunkowo wysoka.

- Badania i inspekcje: Przelotki ślepe i zakopane bywają czasem trudne do sprawdzenia pod kątem wad, wymagając zaawansowanych technik takich jak Zdjęcia rentgenowskie obrazowanie zapewniające jakość.

- Potencjalne ryzyko niezawodności: Jeśli kontrola procesu nie jest doskonała, mogą wystąpić takie zagrożenia jak powietrze uwięzione w płytce PCB, niepełne pokrycie miedzią lub odwarstwienie.

Proces produkcji: Tworzenie przelotek ślepych i zakopanych

Przegląd

The produkcja płytek stałych proces tworzenia przelotek ślepych i zakopanych na płytach PCB jest złożony i precyzyjny. Jednak proces produkcyjny tych przelotek ma duże znaczenie dla poprawy wydajności płyt PCB, zmniejszenia liczby warstw płyty oraz zwiększenia wykorzystania przestrzeni.

- Projekt warstwowania: Projekt laminowania stanowi podstawę strukturalną przelotek ślepych i zakopanych. Projekt zaczyna się od określenia warstw płyty PCB oraz miejsc, gdzie przelotki muszą być połączone — przelotka ślepa łączy warstwę zewnętrzną z jedną lub więcej warstwami wewnętrznymi; przelotka zakopana łączy dwie warstwy wewnętrzne, ale nie dociera do powierzchni.

-

Wykopywanie:

- Przelotki ślepe są wiercone tylko częściowo przez pakiet warstw (od zewnętrznej do wewnętrznej), zazwyczaj przy użyciu bardzo precyzyjnego wiercenia mechanicznego lub laserowego.

- Produkcja przelotek zakopanych wymaga wiercenia w warstwach podzespołów przed pełnym laminowaniem całego pakietu, w przeciwieństwie do przelotek ślepych.

3.Laminacja: Zabiegi laminowania są również różne. W przypadku zaślepionych przelotek warstwy są ze sobą sprasowywane, a następnie dodawane są kolejne warstwy. Produkcja płytek drukowanych z przelotkami ślepymi i zaślepienymi wymaga idealnego rejestracji i wyrównania.

4.Pokrycie: Wszystkie przelotki, w tym przelotki skupione, ślepe i zaślepione, są pokrywane miedzią metodą chemiczną i elektrolityczną w celu zapewnienia przewodności.

5.Badania: Zaawansowane testowanie — szczególnie dla zaślepionych przelotek na płytce drukowanej — takie jak analiza rentgenowska lub mikroprzekrojowa, zapewnia poprawne sformowanie i niezawodność przelotek.

Aplikacje i przypadki użycia

Przelotki ślepe i zaślepione stały się standardem w zaawansowanym projektowaniu płytek drukowanych. Mogą znacząco poprawić współczynnik wykorzystania przestrzeni, zmniejszyć powierzchnię płytki, obniżyć liczbę warstw oraz uczynić projekt bardziej zwartym i kompaktowym, a stosowane są niemal we wszystkich dziedzinach, gdzie wymagana jest wysoka wydajność, duża gęstość lub redukcja rozmiarów.

Przykłady branż wykorzystujących przelotki ślepe i zaślepione

- PCB HDI dla smartfonów: Ślepe przejścia łączą zewnętrzne pola z wewnętrznymi śladami, a ukryte przejścia w płytce PCB minimalizują EMI i umożliwiają precyzyjne trasowanie krytycznych sygnałów o dużej szybkości; popyt na smartfony rośnie szeroko na rynku.

- Sprzęt Sieciowy: Ukryte przejście łączy dwie odizolowane warstwy w wielowarstwowej płytce PCB, zapewniając integralność sygnału w przełącznikach i routerach telekomunikacyjnych.

- Noszone urządzenia medyczne: Ślepe i ukryte przejścia zapewniają izolację sygnałów w małych, wysoce niezawodnych urządzeniach wszczepialnych, oferując dużą przestrzeń do optymalizacji i wspomagania obecnego sprzętu medycznego.

- Elektronika motoryzacyjna: W środowisku rynkowym kompleksowego ulepszania przemysłu motoryzacyjnego moduły ADAS i systemy rozrywki pokładowej wykorzystują zarówno ślepe, jak i ukryte przejścia, aby zmniejszyć rozmiar płytki, zapewniając jednocześnie wydajność w trudnych warunkach środowiskowych.

- Wykorzystanie w przemyśle lotniczym: Przejściówki ukryte zapewniają niezawodne, ekranowane transmisje danych czujników lub sterowania, charakteryzując się doskonałą niezawodnością nawet przy wibracjach lub skrajnych temperaturach.

Koszt Czynniki i niezawodność

Czynniki kosztów

Ze względu na to, że technologia ślepych i zakopanych otworów wymaga specjalnych procesów, takich jak wiercenie, powlekanie miedzią i obróbka powłokowa, zazwyczaj powoduje wzrost kosztów produkcji. Szczególnie w produktach średniej i dolnej półki może być trudno stosować tę technologię. W związku z tym wzrost kosztów jest istotnym czynnikiem w wymaganiach procesowych niektórych branż.

- Zaawansowane etapy produkcji: Zastosowanie przejściówek ślepych i ukrytych wymaga większej liczby etapów produkcji niż tradycyjne przejściówki przelotowe, co zwiększa zarówno koszty przygotowania, jak i koszt jednej płytki.

- Wybór materiałów i liczba warstw: Im więcej warstw ma płytka PCB, tym częściej konieczne jest stosowanie przejściówek ślepych i ukrytych. Pre-pregi o wysokiej temperaturze szklenia (High-Tg) oraz specjalistyczne folie dodatkowo zwiększają koszty.

- Koszty testowania i inspekcji: Inspekcja ukrytych przejściówek – szczególnie struktur otworów zakopanych – często wymaga dodatkowego użycia promieniowania rentgenowskiego/CT lub niszczącego mikroprzekroju.

Rozważania dotyczące niezawodności

Mimo rosnących kosztów niektóre produkty techniczne w określonych dziedzinach stawiają wysokie wymagania efektowi odprowadzania ciepła oraz wytrzymałości mechanicznej płyt sterujących. Wybór wymagań produkcji z otworami ślepymi i zakopanymi jest również nieuniknioną drogą iteracji produktu.

- Prawidłowe metalizowanie i wypełnianie: Zapewnienie równomiernego pokrycia miedzią ścianek przejściówek oraz, w razie potrzeby, ich wypełnienie, jest kluczowe dla niezawodności elektrycznej i zapobiegania uszkodzeniom spowodowanym przez lutowanie lub naprężenia termiczne.

- Napięcie termiczne cykliczne: Przejścia, szczególnie ukryte przejścia, są narażone na pęknięcia lub odwarstwienie, jeśli nie zostaną wykonane odpowiednią metodą i materiałami.

- Powietrze uwięzione w płytce PCB: Wady spowodowane powietrzem lub wolnymi przestrzeniami mogą prowadzić do wczesnych uszkodzeń w użytkowaniu.

- Współpraca z doświadczonymi producentami płyt PCB: Korzystaj z partnerów, którzy rozumieją, jak prawidłowo wykonywać, inspekcjonować i testować konstrukcje płyt PCB z przejściami ślepymi i zakopanymi w celu zapewnienia długiej trwałości.

Wskazówki projektowe dotyczące stosowania przelotek ślepych i zakopanych

Wymagania produkcyjne dotyczące wierconych otworów ślepych i ukrytych są tak wysokie, a ich funkcje tak znaczące, że stawia to również wysokie wymagania względem struktury projektowej. Od zrozumienia przez klienta potrzeb produktu, poprzez dobór materiałów, po koszty i możliwości produkcyjne dostawcy, należy opracować racjonalny projekt, biorąc pod uwagę wszystkie te czynniki. Należy przede wszystkim wziąć pod uwagę następujące aspekty:

- Wczesna konsultacja z producentami płyt PCB: Korzystaj z doświadczonych producentów płyt PCB i sprawdź ich ograniczenia techniczne dotyczące głębokości przejść ślepych, współczynnika aspektu oraz minimalnego rozmiaru wiercenia.

- Planowanie warstw (stack-up): Projektując wielowarstwową płytkę PCB, wyraźnie określ, które sygnały lub zasilanie muszą być odizolowane oraz gdzie należy umieścić przejścia zakopane dla optymalnego wykorzystania warstw.

- Unikaj nadmiernego użytkowania: Stosuj jedynie niezbędne przelotki ślepe i zakopane. Nadmierne ich użycie zwiększa koszty i obniża wydajność.

- Wypełnianie przelotek: W przypadku przelotek w polu lutownym i mikroprzelotek zawsze określ, czy powinny być wypełnione lub zaślepione.

- Układ termiczny: Podłącz przelotki masy/ziemi do płaszczyzn za pomocą projektu pól z "odcięciem cieplnym", co zapewnia lepszą lutowność i zmniejsza ryzyko naprężeń.

- Kupony testowe: Poproś o kupony umożliwiające niszczenie przekrojów podczas produkcji przelotek zakopanych w celu potwierdzenia jakości wykonania.

- Zwróć uwagę na przelotki warstwowe i przesunięte: Jeśli to konieczne, przesuń mikroprzelotki lub ogranicz stosowanie grup przelotek ślepych i zakopanych w celu poprawy niezawodności.

Często zadawane pytania

P: W czym przelotki ślepe i ukryte różnią się od standardowych przelotek skośnych?

O: Przelotki ślepe łączą warstwę zewnętrzną z jedną lub więcej warstwami wewnętrznymi, ale nie przechodzą całkowicie przez płytę. Przelotki ukryte łączą dwie warstwy wewnętrzne i są „ukryte” po laminacji. Przelotki skośne łączą powierzchnię z powierzchnią bezpośrednio przez PCB.

P: Kiedy należy stosować przelotki ślepe i ukryte w produkcji płytek drukowanych?

A: Używaj przelotek ślepych i zakopanych w gęstych układach płytek HDI, dla obudów BGAs o małym skoku, sygnałów wysokiej szybkości lub gdy minimalizacja rozmiaru płytki jest kluczowa.

P: Czy przelotki ślepe i zakopane są niezawodne?

A: Tak, pod warunkiem współpracy z doświadczonym producentem płytek PCB oraz prawidłowego kontrolowania procesów wiercenia, metalizacji i wypełniania. Wyzwania istnieją w zakresie zapewnienia, że każda przelotka jest poprawnie wykonana i sprawdzona.

P: Czy mogę mieszać typy przelotek na jednej płytce?

A: Oczywiście! Większość nowoczesnych, złożonych projektów płytek PCB wykorzystuje kombinację tradycyjnych przelotek przez całą grubość, przelotek ślepych, zakopanych, a nawet mikroprzelotek, w zależności od potrzeb obwodu.

P: Jak produkcja przelotek zakopanych wpływa na czas realizacji?

A: Dodanie przelotek zakopanych do płytki PCB wydłuża czas realizacji ze względu na dodatkowe laminowanie, dodatkowe wiercenie oraz bardziej szczegółowe inspekcje. Należy odpowiednio zaplanować terminy.

Wniosek: Czy warto stosować przelotki ślepe i zakopane?

Jeśli pracujesz nad ciasnym, złożonym lub wysokotechnologicznym projektem płytki PCB, te specjalne przelotki są niemalże niezwykle ważne. Pomagają zmniejszyć rozmiar płytki, utrzymują czystość sygnałów oraz umożliwiają trasowanie tych skomplikowanych połączeń we współczesnych urządzeniach. Oto pułapka – są droższe w produkcji i będziesz potrzebować producenta, który naprawdę wie, co robi. Dlatego warto wcześnie zaangażować partnera od produkcji, stosować przelotki ślepe i zakopane tylko tam, gdzie naprawdę są potrzebne, oraz dokładnie sprawdzić, czy dany producent poradzi sobie z Twoim projektem przed wysłaniem plików.

Podsumowując: jeśli masz do czynienia z płytami HDI, chcesz ograniczyć liczbę standardowych przelotek przez całą grubość płyty lub dążysz do doskonałej wydajności wielowarstwowej płytki PCB, nie powinieneś bagatelizować możliwości, jakie oferują przelotki ślepe i zakopane.