Einführung in Blind- und Graben-Vias

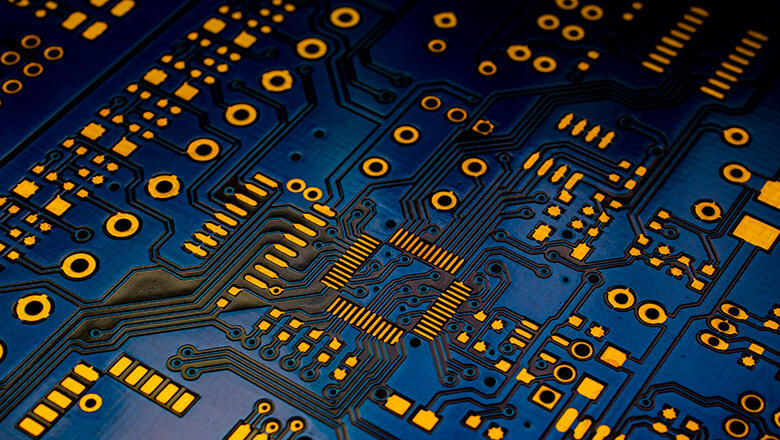

In der sich schnell entwickelnden Welt der Elektronik, angesichts der steigenden Nachfrage nach High-Tech-Hardwareprodukten, war die Notwendigkeit zur Miniaturisierung, höherer Leistung und komplexerer Funktionen auf kleineren Leiterplatten noch nie so groß. Entwickler und Leiterplattenhersteller stehen vor neuen Herausforderungen, da sie versuchen, möglichst viel Funktionalität in jeden Quadratmillimeter unterzubringen. Diese Herausforderung hat zur Anwendung von Blind- und Buried-Vias in HDI-Leiterplatten und mehrschichtigen PCB-Designs geführt. Diese versteckten Vias ermöglichen eine beispiellose Optimierung des Platzbedarfs, dichtere Schaltungsanordnungen und verbesserte Signalintegrität. Als erfahrener Leiterplattenhersteller hat PCBally in den letzten 20 Jahren miterlebt, wie sich seine Fertigungs- und Produktionskapazitäten mit den Marktaktualisierungen weiterentwickelt haben. Von der Systemoptimierung über die präzise Fertigungstechnik der Ausrüstung bis hin zum effizienten Management des Produktionsteams – alles bleibt am Puls der zeitgemäßen Anforderungen.

Kehren wir zurück zum Thema Technologie selbst. Was sind aber genau diese Vias im Leiterplattendesign? Wie werden Blinde-Vias und Vergrabene-Vias hergestellt? Im Vergleich zum traditionellen Durchkontaktierungsverfahren: In welchen Bereichen ist sie stärker und für welche Zielgruppe eignet sie sich? In diesem umfassenden Leitfaden werden wir uns intensiv mit der Technologie beschäftigen und die Geheimnisse von Blind- und Buried-Vias entschlüsseln, untersuchen, wie erfahrene Leiterplattenhersteller sie nutzen, und aufzeigen, welche leistungsstarken Vorteile sie für Ihr nächstes komplexes Leiterplattendesign bieten.

Die Rolle von Vias im Leiterplattendesign

Werfen wir zunächst einen Blick auf den Via-Prozess in Leiterplatten. Aus Sicht der Grundprinzipien sind Vias elektrische Verbindungen, die verschiedene Leiterplattenlagen miteinander verbinden. Jede mehrschichtige Leiterplatte – von einfachen 4-Lagen-Platinen bis hin zu komplexen 30+ Lagen-Aufbauten – ist darauf angewiesen, dass Vias Signale, Strom und Masse zwischen der Außenlage der Leiterplatte und den Innenlagen der Leiterplatte leiten.

Warum werden Vias verwendet?

- Vias verbinden eine Außenlage mit Innenlagen, um eine flexible Routingführung zu ermöglichen.

- Vias sind mit Kupfer beschichtet und bilden eine elektrisch leitfähige Verbindung zwischen den Schichten einer Leiterplatte.

- Vias werden häufig verwendet, um die Signalweglänge zu verkürzen, die Signalintegrität zu verbessern und den Platzbedarf auf der Platine zu optimieren.

- Die Verwendung von Blindvias und Buried Vias ermöglicht es Ingenieuren, die Gesamtgröße der Leiterplatte sowie die Anzahl benötigter Durchkontaktierungen erheblich zu reduzieren.

Auf Grundlage des oben genannten Verständnisses werden bei modernen HDI- und Mehrlagen-Leiterplatten-Schaltungen die Vias in sorgfältig geplanten Stack-ups zusammengefasst, um Leistung, Zuverlässigkeit und Fertigbarkeit auszugleichen.

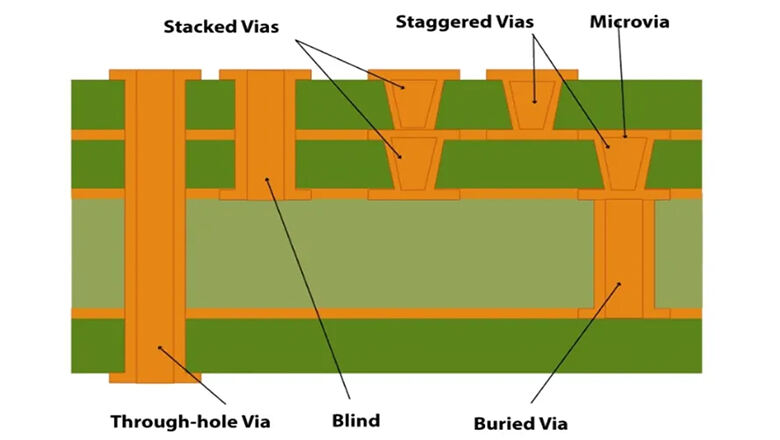

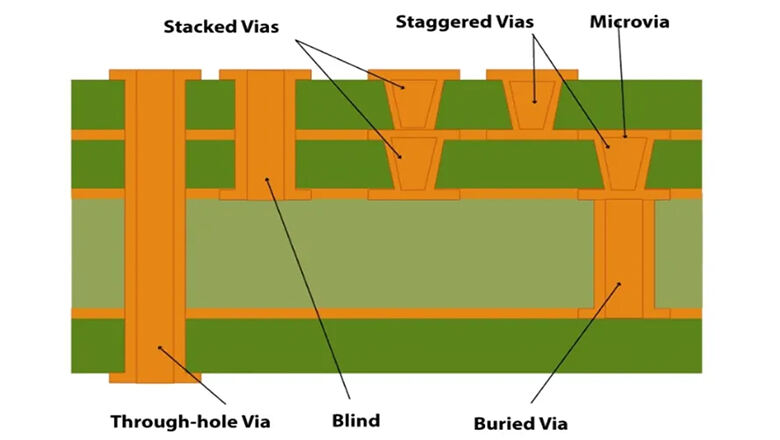

Die Grundlagen: Arten von Vias in Leiterplatten

Wie viele Arten von Vias gibt es, die wir gewöhnlich sehen? Das Verständnis der verschiedenen Via-Arten ist grundlegend, um das PCB-Design zu beherrschen und eine optimale Leiterplattenleistung zu erreichen.

Diese Tabelle trifft eine klare Unterscheidung:

Via-Typ |

Schichtverbindungen |

Verwendungszweck |

Sichtbarkeit |

Komplexität |

Durchkontaktierungen |

Äußere Schicht zu gegenüberliegender äußerer Schicht |

Allgemeine mehrschichtige Signalverdrahtung |

Beide Oberflächen |

Niedrig |

Blindvias |

Äußere Schicht zu inneren Schichten |

HDI, BGA-Ausfädelung, SMT-Platinen |

Eine Oberfläche |

- Einigermaßen |

Geschlossene Vias |

Nur innere Schichten |

Strom/Masse-Isolierung, dichte Leiterplatten |

Nicht sichtbar |

Hoch |

Micro-Vias |

Angrenzende Schichten, extrem klein |

Ultradichte Designs, HDI-Leiterplatten |

Kann verdeckt sein |

Sehr hoch |

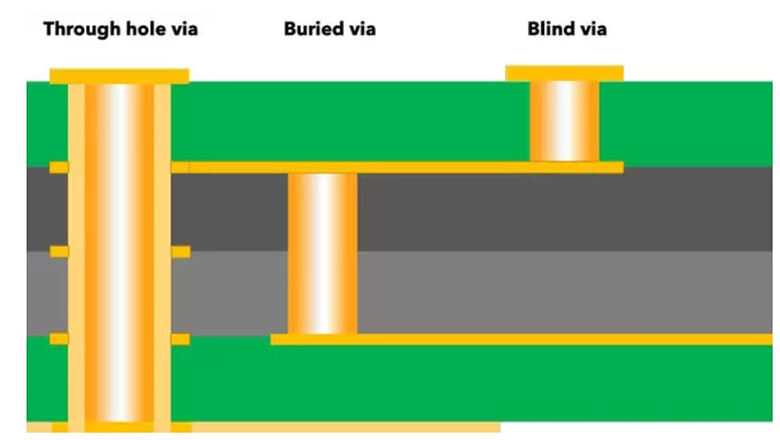

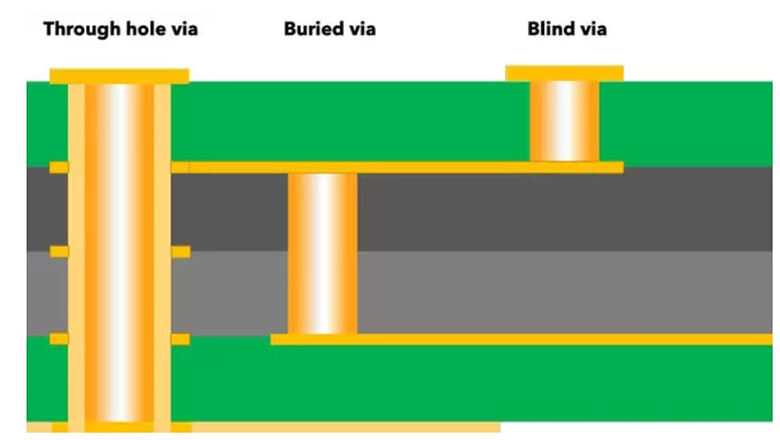

Was sind Blinde Vias?

Heute besprechen wir Blindlöcher und Versenkte Löcher. Was ist also genau die Struktur und das Prinzip von Blindlöchern? Ein Blindvia verbindet eine Außenschicht einer Leiterplatte mit einer oder mehreren Innenschichten, ohne bis zur gegenüberliegenden Außenschicht durchzugehen. Es ist „blind“, weil es nur von einer Oberfläche aus sichtbar und zugänglich ist. Daher werden Blindvias häufig verwendet, um die Anzahl der benötigten Schichten auf einer Leiterplatte zu reduzieren.

Wichtige Details und Vorteile

- Blindvias verbinden die obere oder untere Oberfläche mit ausgewählten Innenschichten, um eine optimale Nutzung der verfügbaren Leiterbahnen zu erreichen.

- Blindvias durchdringen nicht die gesamte Dicke der Leiterplatte, sparen dadurch wertvollen Platz auf der Leiterplatte und lassen die gegenüberliegenden Flächen für andere Leiterbahnen oder Bauteile frei.

- Da Blinde Durchkontaktierungen nur teilweise durch die Platine gebohrt werden, ermöglichen sie ein dichteres Schaltungsdesign und werden typischerweise in HDI-Leiterplatten und BGA-Ausführungsstrukturen verwendet. Dadurch wurde die Ausnutzungsrate der Verdrahtung erheblich verbessert.

- Blinde Durchkontaktierungen sind typischerweise klein (weniger als 0,15 mm im Durchmesser), und es bestehen äußerst hohe Anforderungen an Bohrmaschinen und -geräte. Daher ist präzises Laserbohren oder noch genaueres mechanisches Bohren erforderlich.

- Die Verwendung blinder Durchkontaktierungen kann die PCB-Dicke reduzieren und zielt darauf ab, eine hohe Bauteildichte für moderne Produkte zu erreichen.

Wie blinde Durchkontaktierungen gebohrt und hergestellt werden

Blinde Durchkontaktierungen werden während bestimmter Laminier- und Bohrschritte gebohrt. Ihre Anzahl, Position und Tiefe müssen kontrolliert werden, um ungewolltes Durchbrechen von Schichten zu vermeiden. Anschließend werden sie mit Kupfer beschichtet, um leitfähige Verbindungen zu bilden. Die Herstellung blinder Durchkontaktierungen erfordert sorgfältige Vorbereitung, um eingeschlossene Luft in der Leiterplatte oder unvollständige Beschichtung zu verhindern und so eine robuste Zuverlässigkeit sicherzustellen.

Was sind vergrabene Durchkontaktierungen?

Im Gegensatz zu Durchkontaktierungen reichen vergrabene Bohrungen nicht bis zur äußeren Schicht der Platine. Eine vergrabene Via verbindet zwei oder mehrere innere Schichten einer Leiterplatte und ist von keiner der äußeren Schichten aus sichtbar oder zugänglich. Diese werden auch als versteckte Vias bezeichnet, da sie zwischen den Oberflächenschichten der Leiterplatte „vergraben“ liegen. Lernen wir gemeinsam mehr über vergrabene Bohrungen kennen.

Wichtige Details und Vorteile

- Während des Herstellungsprozesses werden vergrabene Vias gebohrt und metallisiert, während die inneren Teilbaugruppen hergestellt werden, bevor die äußeren Schichten laminiert werden.

- Aus struktureller Sicht verbindet eine vergrabene Via bei Mehrschichtplatinen zwei innere Schichten – beispielsweise die Schichten 3 und 4 einer 8-Lagen-Leiterplatte – und bietet so Routing-Möglichkeiten, ohne Fläche auf der Oberfläche zu beanspruchen.

- Der Unterschied besteht darin, dass vergrabene Vias in der Leiterplattenkonstruktion es Designern ermöglichen, Signalpfade, Masse oder Stromversorgung zu isolieren, was insbesondere komplexen oder Mixed-Signal-Designs erheblich zugutekommt.

- Da vergrabene Vias nach der endgültigen Laminierung nicht sichtbar sind, besteht ein großer Vorteil darin, dass sie die Nutzung der Leiterplattenlagen maximieren und Übersprechen reduzieren können.

- Vergrabene Vias werden typischerweise in fortschrittlichen mehrschichtigen Leiterplatten für Telekommunikation, Luft- und Raumfahrt sowie hochdichte Elektronik verwendet.

Andere Arten von Vias in Leiterplatten

Durchkontaktierungen

In gedruckten Schaltungen ist eine Durchkontaktierung eine Lochstruktur, die Schaltkreise zwischen verschiedenen Lagen der Leiterplatte verbindet. Durchkontaktierungen ermöglichen die Übertragung elektrischer Signale zwischen den Lagen der Platine und gehören zu den grundlegendsten und gebräuchlichsten Locharten im traditionellen Leiterplattendesign. Sie weist folgende Eigenschaften auf:

- Verbindet den gesamten PCB-Layeraufbau von oben bis unten.

- Wird bei standardmäßigen mehrschichtigen Leiterplatten, Bauteileleitungen und Steckverbindern eingesetzt.

- Belegt mehr Platz und kann das Routing bei hoher Dichte einschränken.

Micro-Vias

Microvia bezeichnet eine Durchkontaktierung mit einem sehr kleinen Durchmesser, typischerweise 0,1 mm oder kleiner, und wird häufig in verschiedenen Designlagen von hochdichten Verbundleiterplatten (HDI) verwendet. Sie weist folgende Eigenschaften auf:

- Sehr kleine Durchkontaktierungen, die nur benachbarte Schichten verbinden und durch Laserablation erzeugt werden für HDI-Leiterplatten.

- Können gestapelt oder versetzt angeordnet sein und werden oft in dichten Designs von Smartphones, Wearables oder medizinischen Geräten eingesetzt.

- Erfordern eine fortschrittliche Fertigung und Inspektion durch erfahrene Leiterplattenhersteller.

Vergleichstabelle: Blinde vs. Vergrabene vs. Durchkontaktierte Bohrungen

Funktion |

Blinde Bohrung |

Vergrabene Bohrung |

Durchkontaktierte Bohrung |

Sichtbarkeit |

Auf einer Seite sichtbar |

Nicht sichtbar (versteckte Lötinseln) |

Auf beiden Oberflächen sichtbar |

Verbindung |

Außen zu einer oder mehreren inneren Schichten (nicht gesamter Stapel) |

Nur innere Schichten untereinander |

Von oben nach unten (alle Schichten) |

Platzersparnis |

Hoch |

Sehr hoch |

Niedrig |

Kosten |

- Einigermaßen |

Hoch |

Niedrig |

Warum Blinde und Vergrabene Vias verwenden? Vorteile und Grenzen

In diesem Kapitel konzentrieren wir uns auf blinde und vergrabene Bohrungen. Bei den Konstruktionsüberlegungen zu Produktanforderungen: Welche Vorteile und Einschränkungen ergeben sich beim Einsatz von blinden und vergrabenen Vias? Lassen Sie uns gemeinsam eine Zusammenfassung und Unterscheidung vornehmen.

Vorteile von Blinden und Vergrabenen Vias

- Platzoptimierung: Im Vergleich zur Durchkontaktierung reduziert es die Größe und Dicke der Leiterplatte und ermöglicht mehr Bauteile und Leiterbahnen auf kleinerem Raum.

- Signalisolation: Es kann nicht nur kritische Signale oder Stromebenen isolieren, sondern sie auch vor EMI/Störkopplung abschirmen.

- Verbesserte Leiterbahnenführung: Durchkontaktierungen verbinden äußere und innere Leiterplattenschichten für flexiblere und effizientere Layouts.

- Komplexe Leiterplattendesigns: Macht es möglich, dichte BGAs, FPGAs und ICs mit feinem Pitch zu verwenden, ohne die Anzahl der Leiterplattenschichten oder die Grundfläche der Platine drastisch zu erhöhen.

- Nutzung der Leiterplattenschichten: Blind- und Grabenbohrungen ermöglichen Verbindungen innerhalb der inneren Schichten einer Leiterplatte, ohne Fläche auf den äußeren Schichten zu belegen, verringern dadurch Überlastungen und ermöglichen eine schichtweise Trennung von Signal- oder Stromebenen. Dies hat besonders zu technologischen Durchbrüchen in den Bereichen Luftfahrt/Kommunikation/Medizintechnik beigetragen.

- Verbesserte Signalintegrität: Die Verwendung von Blind- und Buried-Vias in der Leiterplattenkonstruktion reduziert die Bildung von Signalstummeln, minimiert Reflexionen, Verluste und elektromagnetische Störungen, was für Hochgeschwindigkeits- und HF-Schaltungen entscheidend ist.

- Thermische Optimierung: Eine effektive Platzierung der Vias kann zur Verteilung und Ableitung von Wärme beitragen, das Risiko von Hotspots verringern und die Langzeitzuverlässigkeit komplexer Leiterplattenbaugruppen verbessern.

Einschränkungen von Blind- und Graben-Vias

- Erhöhte Fertigungskomplexität: Die Herstellung von Blind- und Buried-Vias erfordert zusätzliche Bohr- und Laminierschritte, die nur bei erfahrenen Leiterplattenherstellern mit präziser Qualitätskontrolle machbar sind, und stellt die Produktionskapazität des Herstellers auf die Probe.

- Höhere Produktionskosten: Jeder zusätzliche Laminierzyklus, Füllschritt oder jede zusätzliche Via erhöht die Produktionskosten und den Materialverbrauch bei Leiterplatten – insbesondere bei mehrschichtigen Leiterplatten und HDI-Leiterplatten. Daher sind die Preise für Leiterplattenprodukte ebenfalls relativ hoch.

- Prüfung und Inspektion: Blind- und Buried-Vias sind manchmal schwer auf Fehler zu überprüfen und erfordern fortschrittliche Techniken wie RÖNTGEN bildgebung zur Sicherstellung der Qualität.

- Mögliche Zuverlässigkeitsrisiken: Wenn die Prozesskontrolle nicht perfekt ist, können Risiken wie eingeschlossene Luft in der Leiterplatte, unvollständige Kupferbeschichtung oder Delamination auftreten.

Herstellungsverfahren: Erzeugung von Blind- und Buried-Vias

Überblick

Die produktion von PCBs der Prozess von Blindvias und vergrabenen Vias auf Leiterplatten ist komplex und präzise. Der Herstellungsprozess dieser Vias ist jedoch von großer Bedeutung, um die Leistung von Leiterplatten zu verbessern, die Anzahl der Lagen zu reduzieren und die Raumausnutzung zu erhöhen.

- Schichtaufbau-Design: Das Schichtdesign ist die strukturelle Grundlage für Blind- und Grabungslöcher. Das Design beginnt damit, die Lagen einer Leiterplatte und die Verbindungsstellen der Vias festzulegen – ein Blindvia verbindet eine äußere Lage mit einer oder mehreren inneren Lagen; ein Grabenvia verbindet zwei innere Lagen, reicht aber nicht bis zur Oberfläche.

-

Bohrungen:

- Blindvias werden nur teilweise durch den Schichtverbund gebohrt (von außen nach innen), typischerweise unter Verwendung hochpräziser mechanischer oder Laserbohrverfahren.

- Die Herstellung von vergrabenen Vias erfordert das Bohren in vorab zusammengesetzten Lagen, bevor die vollständige Schichtverbindung erfolgt, im Gegensatz zu Blindlöchern.

3.Laminierung: Die Laminierbehandlungen der beiden sind ebenfalls unterschiedlich. Bei vergrabenen Via-Verbindungen werden Schichten zusammengepresst, und anschließend werden weitere Schichten hinzugefügt. Die Herstellung von Leiterplatten mit Blinde- und Vergrabene-Vias erfordert eine perfekte Passung und Ausrichtung.

4.Überzug: Alle Via-Verbindungen, einschließlich Durchkontaktierungen, Blinde- und Vergrabene-Vias, werden mittels chemischer und elektrolytischer Beschichtung mit Kupfer überzogen, um die Leitfähigkeit zu gewährleisten.

5.Prüfung: Fortschrittliche Prüfverfahren – insbesondere für vergrabene Vias in Leiterplatten – wie Röntgenuntersuchungen oder Mikroschnittanalysen stellen sicher, dass die Vias korrekt gebildet und zuverlässig sind.

Anwendungen und Anwendungsfälle

Blinde und vergrabene Vias sind in der fortgeschrittenen Leiterplattenkonstruktion mittlerweile Standard. Sie können die Raumnutzungsrate erheblich verbessern, die Platinefläche reduzieren, die Anzahl der Lagen verringern und das Design kompakter gestalten, und dies in nahezu allen Branchen, in denen hohe Leistung, Dichte oder Miniaturisierung erforderlich sind.

Beispiele für Branchen, die blinde und vergrabene Vias verwenden

- HDI-Leiterplatte für Smartphones: Blind-Löcher verbinden äußere Kontakte mit inneren Leiterbahnen, und während vergrabene Löcher in Leiterplatten elektromagnetische Störungen minimieren und hochgeschwindigkeitsfähige Signale präzise führen, steigt die Marktnachfrage nach Smartphones stark an.

- Netzwerkausrüstung: Ein vergrabenes Loch verbindet zwei isolierte Ebenen in einer mehrlagigen Leiterplatte, um die Signalintegrität in Telekommunikationsschaltern und -routern sicherzustellen.

- Medizinische Wearables: Blind- und vergrabene Löcher sorgen in kleinen, hochzuverlässigen implantierbaren Geräten für Signalisolierung und schaffen viel Raum für Optimierung und Unterstützung bestehender medizinischer Geräte.

- Automobilelektronik: In dem marktseitigen Umfeld eines umfassenden Upgrades der Automobilindustrie verwenden ADAS- und Infotainmentsysteme sowohl Blind- als auch vergrabene Löcher, um die Platine zu verkleinern und die Leistung unter rauen Umgebungsbedingungen sicherzustellen.

- Luft- und Raumfahrtanwendungen: Gestutzte Durchkontaktierungen bieten eine robuste, abgeschirmte Übertragung von Sensordaten oder Steuerdaten und zeichnen sich durch hervorragende Zuverlässigkeit auch unter Vibrationen oder extremen Temperaturen aus.

Kosten Faktoren und Zuverlässigkeit

Kost faktoren

Da die Blind- und Grabenlochtechnologie spezielle Verfahren wie Bohren, Kupferbeschichtung und Beschichtungsbehandlung erfordert, erhöht sie in der Regel die Produktionskosten. Insbesondere bei mittleren bis niedrigen Produktsegmenten kann die Anwendung dieser Technologie schwierig sein. Daher ist die Kostensteigerung ein wichtiger Faktor bei den Prozessanforderungen einiger Branchen.

- Erweiterte Fertigungsschritte: Die Verwendung von Blinde- und Gestutzten-Durchkontaktierungen erfordert mehr Produktionsstufen als herkömmliche Durchkontaktierungen, was sowohl die Rüstkosten als auch die Kosten pro Platine erhöht.

- Materialauswahl und Anzahl der Lagen: Je mehr Lagen eine Leiterplatte hat, desto häufiger ist die Herstellung von Blind- und Gestutzten-Durchkontaktierungen erforderlich. Hochtemperatur-Harzsysteme (High-Tg Prepregs) und Spezialfolien erhöhen die Kosten zusätzlich.

- Kosten für Prüfung und Inspektion: Die Inspektion verdeckter Durchkontaktierungen – insbesondere bei gestutzten Bohrungen – erfordert oft zusätzliche Röntgen-/CT-Untersuchungen oder zerstörende Mikroschnitte.

Überlegungen zur Zuverlässigkeit

Trotz der steigenden Kosten haben einige technologische Hardwareprodukte in bestimmten Bereichen hohe Anforderungen an die Wärmeableitung und mechanische Festigkeit von Steuerplatinen. Die Auswahl von Blind- und Grabenloch-Herstellungsanforderungen ist ebenfalls ein unvermeidlicher Schritt für die Produktiteration.

- Sachgemäße Beschichtung und Auffüllung: Eine gleichmäßige Kupferbeschichtung der Durchkontaktierungen sowie gegebenenfalls deren Auffüllung ist entscheidend für die elektrische Zuverlässigkeit und zur Vermeidung von Löt-/thermischen Ausfällen.

- Thermische Wechsellastbelastung: Vias, insbesondere versteckte Vias, sind anfällig für Risse oder Delamination, wenn sie nicht mit dem richtigen Verfahren und den geeigneten Materialien hergestellt werden.

- In der Leiterplatte eingeschlossene Luft: Fehler durch eingeschlossene Luft oder Hohlräume können zu vorzeitigen Ausfällen im Feld führen.

- Erfahrene Leiterplattenhersteller einbinden: Verlassen Sie sich auf Partner, die wissen, wie Blinde- und Grab-Via-Leiterplatten korrekt gefertigt, geprüft und getestet werden, um eine lange Lebensdauer zu gewährleisten.

Konstruktionshinweise für die Verwendung von Blind- und Grabenlöchern

Die Produktionsanforderungen für Blinde- und Grabenbohrungen sind so hoch und ihre Funktionen so bedeutend, dass auch hohe Anforderungen an die Konstruktionsstruktur gestellt werden. Ausgehend vom Verständnis des Kunden hinsichtlich der Produktanforderungen, über die Materialauswahl bis hin zu Kosten und Fertigungskapazitäten des Lieferanten sollte eine angemessene Konstruktion unter umfassender Berücksichtigung all dieser Faktoren erfolgen. Folgende Faktoren sollten priorisiert berücksichtigt werden:

- Frühzeitige Konsultation von Leiterplattenherstellern: Nutzen Sie erfahrene Leiterplattenhersteller und prüfen Sie deren technische Einschränkungen hinsichtlich der Tiefe von Blindvias, des Verhältnisses von Durchmesser zu Tiefe (Aspect Ratio) und der minimalen Bohrgröße.

- Schichtaufbau-Planung: Bei der Konstruktion einer mehrschichtigen Leiterplatte klar festlegen, welche Signale oder Stromversorgungen isoliert bleiben müssen und wo Grabvias zur optimalen Nutzung der Schichten hinzugefügt werden.

- Vermeiden Sie Überbeanspruchung: Blind- und Graben-Vias nur dort einsetzen, wo sie unbedingt erforderlich sind. Eine übermäßige Nutzung erhöht die Kosten und verringert die Ausbeute.

- Via-Füllung: Bei Via-in-Pad und Mikro-Vias immer angeben, ob die Via gefüllt oder verschlossen werden soll.

- Thermische Entlastung: Verbinden Sie Leistungs-/Masse-Vias mit Flächen mithilfe von „Thermofreistellung“-Lötflächen, um die Lötbarkeit zu verbessern und Spannungsrisiken zu reduzieren.

- Prüfproben: Fordern Sie Prüfproben an, um während der Produktion von Graben-Vias zerstörende Querschnittsuntersuchungen zur Sicherstellung der Fertigungsqualität durchführen zu können.

- Behandlung von gestapelten und versetzten Vias: Wenn nötig, sollten Mikro-Vias versetzt angeordnet oder die Stapelung von Blind- und Graben-Via-Gruppen begrenzt werden, um die Zuverlässigkeit zu verbessern.

Häufig gestellte Fragen

F: Wie unterscheiden sich Blinde- und Vergrabene-Vias von Standard-Durchkontaktierungen?

A: Blinde Vias verbinden eine äußere Schicht mit einer oder mehreren inneren Schichten, reichen aber nicht vollständig durch die Platine. Vergrabene Vias verbinden zwei innere Schichten und sind nach der Laminierung „verborgen“. Durchkontaktierungen verbinden Oberfläche zu Oberfläche direkt durch die Leiterplatte.

F: Wann sollte ich blinde und vergrabene Vias in der Leiterplattenfertigung verwenden?

A: Verwenden Sie blinde und vergrabene Vias für dichte HDI-Leiterplattenlayouts, Feinraster-BGAs, Hochgeschwindigkeitssignale oder wenn die Minimierung der Leiterplattengröße entscheidend ist.

F: Sind blinde und vergrabene Vias zuverlässig?

A: Ja, vorausgesetzt, erfahrene Leiterplattenherstellerpartner und korrekte Prozesskontrollen für Bohren, Beschichten und Füllen werden eingesetzt. Herausforderungen bestehen darin, sicherzustellen, dass jedes Via korrekt hergestellt und geprüft wird.

F: Kann ich verschiedene Via-Typen auf einer Platine kombinieren?

A: Absolut! Die meisten modernen komplexen Leiterplattendesigns verwenden je nach Schaltungsanforderung eine Kombination aus klassischen Durchkontaktierungen, blinden Vias, vergrabenen Vias und sogar Mikro-Vias.

F: Wie wirkt sich die Herstellung von vergrabenen Vias auf die Lieferzeit aus?

A: Die Hinzunahme von vergrabenen Vias verlängert die Lieferzeit aufgrund zusätzlicher Laminationsprozesse, weiterer Bohrungen und umfassenderer Inspektionen. Planen Sie dies entsprechend ein.

Fazit: Sollten Sie blinde und vergrabene Vias verwenden?

Wenn Sie an einem komplexen, platzsparenden oder hochtechnisierten Leiterplattendesign arbeiten, sind diese speziellen Durchkontaktierungen (Vias) nahezu unverzichtbar. Sie helfen dabei, die Platine zu verkleinern, die Signalqualität sauber zu halten und das Verlegen der zahlreichen komplizierten Verbindungen in heutigen Geräten zu ermöglichen. Doch Vorsicht – sie sind teurer in der Herstellung, und Sie benötigen einen Hersteller, der wirklich erfahren ist. Deshalb ist es ratsam, Ihren Fertigungspartner frühzeitig einzubeziehen, blinde und vergrabene Vias nur dort einzusetzen, wo sie wirklich nötig sind, und vor dem Versand Ihrer Dateien sicherzustellen, dass der Hersteller Ihr Design umsetzen kann.

Fazit: Wenn Sie mit HDI-Leiterplatten arbeiten, herkömmliche Durchkontaktierungen reduzieren möchten oder eine herausragende Leistung bei einer mehrschichtigen Leiterplatte anstreben, sollten Sie auf die Vorteile blinder und vergrabener Vias nicht verzichten.