ブラインドビアとバーリッドビアの紹介

電子機器の急速に変化する世界では、高技術ハードウェア製品に対する市場の需要が高まる中、より小型の基板にミニチュア化、高性能化、より複雑な機能を実現する必要性はかつてないほど高まっています。設計者やPCBメーカーも新たな課題に直面しており、1平方ミリメートルごとに可能な限り多くの機能を詰め込もうとしています。この課題に対応するために、HDI基板や多層PCB設計においてブラインドビアやバーリッドビアの使用が進んでいます。これらの隠れたビアにより、前例のない空間最適化、高密度配線パターン、高度な信号完全性が可能になっています。経験豊富な回路基板メーカーとして、PCBallyは過去20年間にわたり、市場の製品更新とともに加工・製造能力を進化させてきました。システムの最適化から設備の精密な製造能力、そして生産チームの効率的なマネジメントに至るまで、すべてが時代の要求に合わせて進歩を続けています。

技術そのものの話に戻りましょう。しかし、PCB設計におけるビアとは正確には何でしょうか?ブラインドビアやバーリッドビアはどのように作成されるのでしょうか?従来のスルーホール工程と比較して、どの分野で優れており、対象となるユーザーは誰でしょうか?この包括的なガイドでは、これらの技術について深く掘り下げ、ブラインドビアとバーリッドビアの謎を解き明かし、経験豊富なPCB製造業者がそれらをどのように活用しているかを探るとともに、次回の複雑なPCB設計においてこれらがどのような強力な利点を提供するかを紹介します。

PCB設計におけるビアの役割

まず、PCBにおけるビアのプロセスを確認してみましょう。基本原理の観点から見ると、PCB上のビアとは異なるPCB層を互いに接続するための電気的接続です。シンプルな4層基板から複雑な30層以上の積層基板に至るまで、すべての多層PCBは、信号、電源、グラウンドをPCBの外層と内層の間で送信するためにビアに依存しています。

なぜビアが使用されるのか?

- ビアは外層と内層を接続し、柔軟なルーティングを可能にする。

- ビアは銅でめっきされており、PCBの層間で電気的に導電性の経路を形成します。

- ビアは一般的に、信号経路の長さを短縮し、信号の完全性を向上させ、基板スペースを最適化するために使用されます。

- ブラインドビアやバーリッドビアを使用することで、エンジニアはPCB全体のサイズと必要なスルーホールビアの数を大幅に削減できます。

現代のHDIおよび多層PCB回路における上記の理解に基づき、ビアは性能、信頼性、製造性のバランスを取るために、注意深く計画されたスタックアップ構成で配置されます。

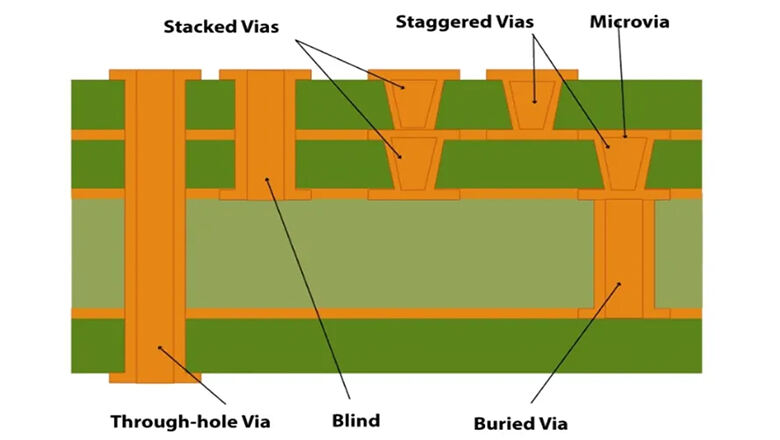

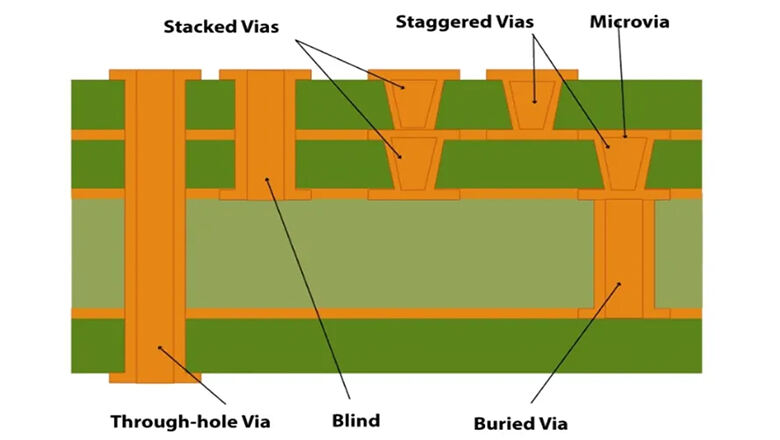

基本:PCBにおけるビアの種類

一般的に見られるビアの種類はいくつあるでしょうか?さまざまなタイプのビアを理解することは、PCB設計を習得し、最適な基板性能を達成する上で基本です。

この表は明確な違いを示しています:

ビアの種類 |

層間接続 |

ケース |

視力 |

複雑さ |

スルーホールビア |

外層から反対側の外層まで |

一般的な多層信号配線 |

両面 |

低 |

ブラインドビア |

外層から内層へ |

HDI、BGA ブレイクアウト、SMT ボード |

片面 |

適度 |

バーリッドビア |

内層のみ |

電源/グラウンド分離、高密度PCB |

見えない |

高い |

マイクロビア |

隣接する層、非常に小さい |

超高密度設計、HDI基板 |

隠れている場合がある |

高い |

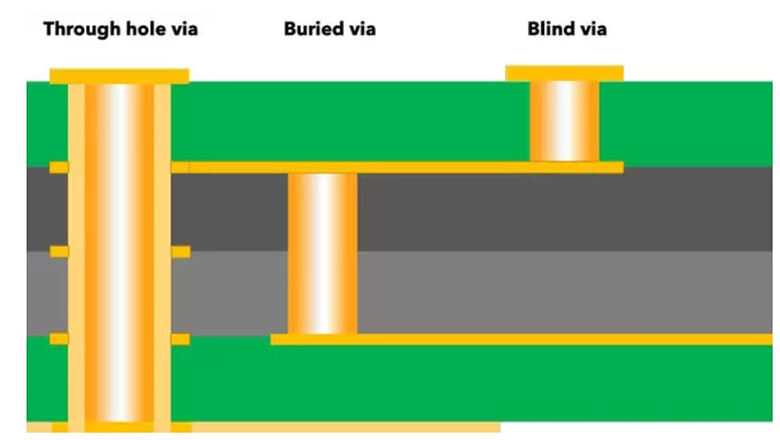

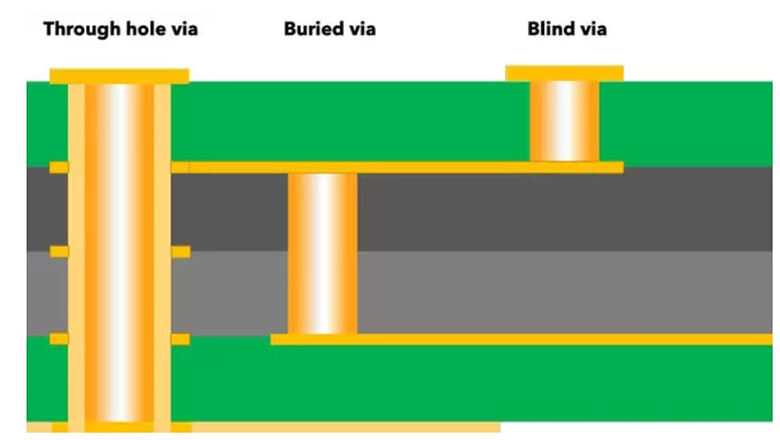

ブラインドビアとは何ですか?

本日は、ブラインドホールとバーリッドホールについて説明します。では、ブラインドホールの構造と原理とは一体何でしょうか。ブラインドビアとは、PCBの外層と一つ以上の内層を接続するもので、反対側の外層まで貫通しないビアのことです。一方の表面からのみ見えるため「ブラインド」と呼ばれます。したがって、ブラインドビアはPCBの層数を削減するためによく使用されます。

主な詳細と利点

- ブラインドビアは、表面(トップまたはボトム)を特定の内層に接続し、利用可能な配線層を最適に活用することを目的としています。

- ブラインドビアはPCB全体の厚さを貫通しないため、PCB上の貴重なスペースを節約でき、反対側の面を他の配線や部品のために空けることができます。

- ブラインドビアは基板の一部のみに穴を開けるため、より高密度な回路配置が可能となり、HDIプリント基板やBGAのブレイクアウトパターンに一般的に使用されており、配線の利用率を大幅に向上させています。

- ブラインドビアは通常小さく(直径0.15mm未満)であり、ドリル機械および設備に対して極めて高い精度が要求されるため、精密レーザーまたはさらに高精度な機械的ドリリングが必要となります。

- ブラインドビアを使用することでPCBの厚さを削減でき、現代の製品において高部品密度を実現する目的に貢献します。

ブラインドビアの穴あけと製造方法

ブラインドビアは特定の積層およびドリル工程中に穴が開けられます。その数量、位置、深さは、意図しない層まで貫通しないよう厳密に制御される必要があります。その後、導電パスを形成するために銅めっきが施されます。ブラインドビアを作成する際には、空気の巻き込みや不完全なめっきを防ぐために注意深い準備が必要であり、信頼性の高い品質を確保します。

バーリッドビアとは何ですか?

ブラインドホールとは異なり、バーリードホールは基板の外層を貫通しません。バーリードビアとは、PCBの複数の内層を接続するビアであり、どちらの外層からも見えずアクセスできません。表面層の間に「埋め込まれ」ていることから、隠蔽ビア(hidden vias)とも呼ばれます。では、バーリードホールについて一緒に詳しく見ていきましょう。

主な詳細と利点

- 製造工程において、バーリードビアは外層が積層される前の内層サブアセンブリの製造段階でドリル加工およびめっき処理が行われます。

- 多層基板の構造的観点から見ると、バーリードビアは8層PCBにおける3層目と4層目など、2つの内層を接続し、表面のスペースを使わずに配線経路を提供します。

- PCB設計における違いは、バーリードビアにより信号経路やグラウンド、電源分配を分離できる点にあり、複雑な回路や混合信号設計に大きく貢献します。

- 埋め込みビアは最終的なラミネーション後に見えなくなるため、PCB層の使用効率を最大化し、クロストークを低減できるという大きな利点があります。

- 埋め込みビアは、通信機器、航空宇宙、高密度電子機器向けの高度な多層PCBで一般的に使用されます。

PCBにおけるその他のビアの種類

スルーホールビア

プリント回路基板では、スルーホールは基板の異なる層間の回路を接続する穴構造です。スルーホールは電気信号を基板層間で伝送することを可能にし、従来のPCB設計において最も基本的で一般的な穴のタイプの一つです。以下の特徴があります:

- 上から下まで、PCBの全積層を接続します。

- 標準的な多層PCB、部品リード、およびコネクタに使用されます。

- より多くのスペースを消費し、高密度配線を制限する可能性があります。

マイクロビア

マイクロビアは、直径が非常に小さいスルーホール(通常0.1mm以下)を指し、高密度実装基板(HDI)プリント基板の異なる設計層でよく使用されます。以下の特徴があります:

- レーザーアブレーションによって形成される隣接する層のみを接続する非常に小さなビア HDI基板。

- スタック型またはステア型にでき、スマートフォン、ウェアラブル機器、医療機器などの高密度設計でよく使用されます。

- 経験豊富なPCBメーカーによる高度な製造および検査工程が必要です。

比較表:ブラインドビア vs. ビリッドビア vs. スルーホールビア

特徴 |

ブラインドビア |

ビリッドビア |

スルーホールビア |

視力 |

片面から見える |

見えない(隠れたビア) |

両面から見える |

接続 |

外層から一つ以上の内層へ(全層貫通ではない) |

内層から内層のみへの接続 |

最上層から最下層まで(すべての層を貫通) |

スペース節約 |

高い |

高い |

低 |

費用 |

適度 |

高い |

低 |

ブラインドビアとバーリッドビアを使用する理由:利点と制限

この章では、ブラインドホールとバーリッドホールに焦点を当てます。製品要件の設計検討において、ブラインドビアやバーリッドビアを使用する場合、どのような利点と制限があるのでしょうか?一緒にその概要と違いを整理してみましょう。

ブラインドビアおよびバーリッドビアの利点

- 空間最適化 スルーホール設計と比較して、基板のサイズや厚さを削減でき、狭いスペースに多くの部品や配線を配置することが可能になります。

- 信号隔離: 重要な信号や電源層を分離するだけでなく、EMI/クロストークからのシールドも可能です。

- 高密度実装配線: ビアは外層と内層を接続し、より柔軟で効率的なレイアウトを実現します。

- 複雑な基板設計: BGA、FPGA、細ピッチICなど高密度部品の使用を可能にし、基板の層数や面積を大幅に増加させることなく実現できます。

- 基板層の有効活用: ブラインドビアは外層のスペースを消費せずに内層間の接続を提供し、配線の混雑を緩和し、信号層や電源層の分離を可能にします。これは特に航空/通信/医療機器産業における技術的飛躍に大きく貢献してきました。

- 信号の完全性の向上: PCB設計におけるブラインドビアおよびバーリッドビアの使用により、信号ステュブの発生が減少し、反射、損失、電磁妨害を最小限に抑えることができます。これは高速回路およびRF回路にとって極めて重要です。

- 熱的最適化: 効果的なビア配置により、熱を分散・放散でき、ホットスポットの発生リスクを軽減し、複雑なPCBアセンブリの長期的信頼性を向上させます。

ブラインドビアおよび埋め込みビアの制限

- 製造の複雑化: ブラインドビアおよびバーリッドビアの製造には追加のドリル工程およびラミネート工程が必要であり、経験豊富なPCBメーカーと正確な品質管理でのみ実現可能であり、製造業者の生産能力を試すことになります。

- 生産コストの増加: 各追加のラミネートサイクル、充填工程、または追加のビアは、多層PCBおよびHDI PCB製品において特に、PCBの製造コストおよび材料使用量を増加させます。そのため、PCB製品の価格も比較的高くなります。

- 試験と検査 ブラインドビアおよびバーリッドビアは、欠陥の検査が困難である場合があり、高度な技術(例: 放射線 品質を保証するための画像検査。

- 潜在的な信頼性リスク: 工程管理が完全でない場合、PCB内に空気が閉じ込められる、銅めっきが不完全になる、または層間剥離が発生するなどのリスクが生じる可能性があります。

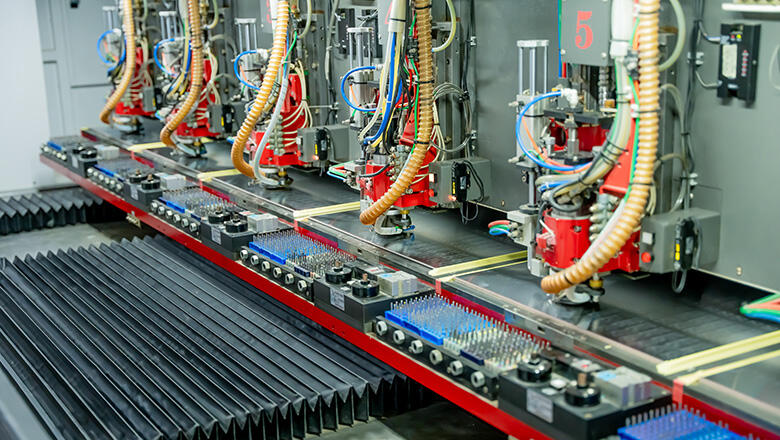

製造プロセス:ブラインドビアおよびバーリッドビアの作成

概要

The pCB製造 pCB上のブラインドビアおよびバーリッドビアのプロセスは複雑かつ高精度です。しかし、これらのビアの製造工程は、PCBの性能向上、基板層数の削減、および空間利用率の向上において極めて重要です。

- スタックアップ設計: 積層設計は、ブラインド・バーリッドホールの構造的基盤です。この設計では、PCBの各層とビアが必要な接続箇所をマッピングすることから始まります。ブラインドビアは外層と一つ以上の内層を接続します。一方、バーリッドビアは二つの内層を接続するもので、表面まで延びることはありません。

-

掘削:

- ブラインドビアは、通常、非常に高精度な機械式またはレーザー式ドリルを用いて、積層体の一部(外層から内層へ)のみに穴を開けます。

- バーリッドビアの製造は、完全な積層の前にサブアセンブリされた層に対してドリル加工を行う点で、ブラインドホールとは異なります。

3.ラミネート: この2つのラミネーション処理も異なります。ビア埋め込みの場合、層を圧着して一体化し、その後さらに層を追加します。ブラインドビアおよびビア埋め込み基板の製造には、完全な位置決めとアライメントが求められます。

4.塗装: スルーホール、ブラインドビア、ビア埋め込みを含むすべてのビアは、導電性を確保するために化学メッキおよび電気メッキを用いて銅でめっきされます。

5.試験: PCBにおけるビア埋め込みなどに対しては、X線検査や微小断面分析などの高度なテストを行い、ビアが正しく形成され信頼性があることを確認します。

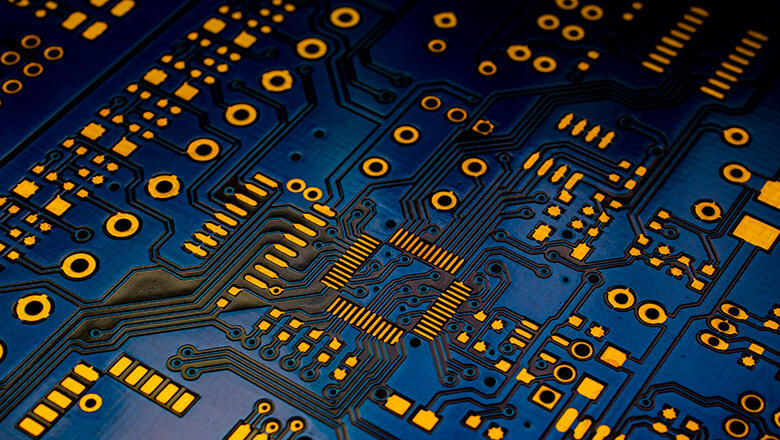

アプリケーションと使用例

ブラインドビアおよびビア埋め込みは、先進的なPCB設計において標準的になっています。これは空間利用率を大幅に向上させ、基板面積を削減し、層数を低減し、設計をよりコンパクトにすることができ、高性能、高密度、小型化が求められるほぼすべての産業分野で活用されています。

ブラインドビアおよびビア埋め込みを使用している産業の例

- スマートフォン用HDI基板: ブラインドビアは外層パッドを内部配線に接続し、PCB内のバーリッドビアはEMIを低減し、高精度で重要な高速信号を配線します。また、スマートフォンの市場需要は広範にわたり増加しています。

- ネットワーキング機器: バーリッドビアは、多層PCB内で2つの独立した平面を接続し、通信スイッチやルーターにおける信号の完全性を確保します。

- 医療用ウェアラブル機器: ブラインドビアおよびバーリッドビアは、小型で非常に高い信頼性を持つ植込み型デバイスにおいて信号の分離を実現し、現在の医療機器に対して最適化と支援の幅広い可能性を提供します。

- 自動車電子機器: 自動車製造業界の包括的なアップグレードという市場環境において、ADASおよびインフォテインメントモジュールでは、基板サイズを小型化するとともに過酷な環境条件下でも性能を確保するために、ブラインドビアとバーリッドビアの両方が使用されています。

- 航空宇宙の用途: 埋め込みビアは、振動や極端な温度条件下でも優れた信頼性を維持しながら、センサーや制御データの堅牢な遮蔽伝送を実現します。

費用 要因と信頼性

費用因子

ブラインド・バーリッドホール技術は、ドリル加工、銅めっき、コーティング処理などの特別な工程を必要とするため、通常は製造コストが上昇します。特に中低価格帯の製品では、この技術の採用が難しい場合があります。したがって、コストの増加は一部の業界におけるプロセス要件において重要な要素です。

- 高度な製造工程: ブラインドビアおよび埋め込みビアを使用する場合、従来のスルーホールビアに比べてより多くの生産工程が必要となり、セットアップ費用および基板単価が上昇します。

- 材料の選択と層数: PCBの層数が多いほど、ブラインドビアおよび埋め込みビアの製造頻度が高くなります。高Tgプレグーや特殊箔材はさらにコストを増加させます。

- 検査およびテスト費用: 隠れたビア(特に埋め込み穴構造)の検査には、追加のX線/CT検査または破壊的なマイクロセクショニングがよく必要になります。

信頼性に関する考慮事項

コストが上昇しているにもかかわらず、特定の分野における一部の技術ハードウェア製品は、制御基板の放熱性能と機械的強度に対して高い要求を持っています。ブラインド・ビューリードホールの製造要件の選定も、製品の進化に不可欠な道です。

- 適切なめっきおよび充填: ビアに銅めっきが均一に行われていること、および必要に応じて充填されていることを確認することは、電気的信頼性およびはんだ/熱的故障の防止にとって極めて重要です。

- 熱サイクル応力: ビア、特に隠しビアは、適切な工程や材料を使用しない場合、亀裂や層間剥離が生じやすくなります。

- PCB内に閉じ込められた空気: 空気や空洞による欠陥は、早期の現場故障を引き起こす可能性があります。

- 経験豊富なPCB製造業者と連携する: 長寿命を実現するため、ブラインドビアおよびベリードビア基板の適切な製造、検査、テスト方法を理解しているパートナーに依存してください。

ブラインドビアとビューリードビアの使用に関する設計のヒント

ブラインドビアおよびベリービアの生産要件は非常に高く、その機能も重要であるため、設計構造に対しても高い要求が求められます。顧客の製品ニーズの理解から材料の選定、コスト、サプライヤーの製造能力に至るまで、これらのすべての要素を総合的に考慮して合理的な設計を行う必要があります。以下の要素は優先的に検討すべきです。

- PCB製造業者との早期相談: 経験豊富なPCB製造業者を利用し、ブラインドビアの深さ、アスペクト比、最小ドリル径に関する技術的制限を確認してください。

- スタックアップ計画: 多層PCBを設計する際は、どの信号または電源を絶縁状態に保つ必要があるか、またレイヤーの最適な利用のためにどこにベリードビアを配置するかを明確に定義してください。

- 過剰使用を避けること: ブラインドビアやバーリッドビアは、必要な場合にのみ使用してください。過剰な使用はコストを増加させ、歩留まりを低下させます。

- ビア充填: パッド内ビアおよびマイクロビアについては、常にビアを充填またはキャップする必要があるかどうかを明記してください。

- 熱放散: 電源/グランドビアは、「サーマルリリーフ」パッド設計を使用してプレーンに接続することで、より良いはんだ付け性を実現し、応力リスクを低減します。

- テスト用サンプル(クーポン): 製造品質を確認するために、バーリッドビアの生産中に破壊的断面検査が行えるよう、クーポンの提供を依頼してください。

- スタッキングおよびステージャードビアへの対応: 必要に応じて、マイクロビアをステージャー配置するか、ブラインドビアおよびバーリッドビアのグループの積層数を制限して、信頼性を向上させてください。

よく 聞かれる 質問

Q: ブラインドビアおよびバーリッドビアは、標準的なスルーホールビアとどのように異なりますか?

A: ブラインドビアは外層と一つ以上の内層を接続しますが、基板全体を貫通しません。バーリッドビアは二つの内層を接続し、ラミネート後に「隠れる」形になります。スルーホールビアは表面から表面までPCBをまっすぐ貫通します。

Q: PCB製造において、いつブラインドビアおよびバーリッドビアを使用すべきですか?

A: 高密度HDI基板のレイアウト、細ピッチBGA、高速信号、または基板サイズの最小化が不可欠な場合に、ブラインドビアおよびバーリッドビアを使用します。

Q: ブラインドビアとバーリッドビアは信頼性がありますか?

A: 経験豊富なPCB製造パートナーと、ドリル、めっき、充填に関する適切な工程管理があれば、信頼性は確保できます。ただし、すべてのビアが正しく形成され、検査されていることを確認する上での課題は存在します。

Q: 1枚の基板で異なるビアタイプを混在させることはできますか?

A: もちろん可能です!現代の多くの複雑なPCB設計では、回路の必要に応じて、従来のスルーホールビア、ブラインドビア、バーリッドビア、さらにはマイクロビアを組み合わせて使用しています。

Q: バーリッドビアの製造は納期にどのような影響を与えますか?

A: バーリッドビアをPCBに追加すると、ラミネート工程の増加、追加のドリリング、より詳細な検査が必要になるため、納期が延びます。計画を適切に立ててください。

結論:ブラインドビアとバーリッドビアを使用すべきですか?

高密度で複雑、またはハイテクなPCB設計を行っている場合、これらの特殊ビアはほぼ不可欠です。現代の電子機器において、基板サイズを小さくし、信号をクリーンに保ち、複雑な配線を可能にするのに役立ちます。ただし注意点があります。製造コストが高くなり、専門知識を持つ製造業者が必要になるということです。そのため、製造パートナーを早い段階で関与させ、本当に必要な場所にのみブラインドビアやバーリッドビアを使用し、設計データを送付する前に、相手がその設計に対応できるか必ず確認することが賢明です。

結論として、HDI基板を扱っている場合、従来のスルーホールを減らしたい場合、あるいは多層PCBで優れた性能を目指している場合には、ブラインドビアとバーリッドビアが果たせる役割を決して見過ごすべきではありません。