Introduzione alle vie cieche e alle vie sepolte

Nel mondo in rapida evoluzione dell'elettronica, con la domanda del mercato per prodotti hardware ad alta tecnologia, la necessità di miniaturizzazione, prestazioni più elevate e funzioni più complesse su schede circuito sempre più piccole non è mai stata così grande. Progettisti e produttori di PCB si sono trovati ad affrontare nuove sfide, cercando di integrare il massimo delle funzionalità in ogni millimetro quadrato. Questa sfida ha portato all'impiego di via ciechi e via sepolti nei PCB HDI e nelle progettazioni di PCB multistrato. Questi via nascosti consentono un'ottimizzazione dello spazio senza precedenti, layout di circuito più densi e una migliore integrità del segnale. Come produttore esperto di schede circuito, PCBally ha visto le proprie capacità di lavorazione e produzione evolversi insieme agli aggiornamenti dei prodotti sul mercato negli ultimi 20 anni. Dall'ottimizzazione del sistema alla precisione produttiva delle attrezzature, fino alla gestione efficiente del team di produzione, tutto procede di pari passo con le esigenze dei tempi.

Torniamo ora al tema della tecnologia stessa, ma cosa sono esattamente questi vias nella progettazione di PCB? Come vengono creati i vias ciechi e i vias sepolti? Rispetto al tradizionale processo through-hole, in quali settori risultano più performanti e a quale pubblico si rivolgono? In questa guida completa, analizzeremo approfonditamente questa tecnologia svelando i misteri dei vias ciechi e sepolti, esploreremo come vengono utilizzati dai produttori esperti di PCB e mostreremo i potenti vantaggi che offrono per il tuo prossimo design complesso di PCB.

Il ruolo dei vias nella progettazione di PCB

Diamo innanzitutto un'occhiata al processo dei vias nei PCB. Dal punto di vista dei principi fondamentali, i vias nei PCB sono le connessioni elettriche che collegano insieme diversi strati del circuito stampato. Ogni PCB multistrato—dalle semplici schede a 4 strati fino agli stack complessi con oltre 30 strati—fa affidamento sui vias per instradare segnali, alimentazione e massa tra lo strato esterno del PCB e gli strati interni.

Perché si usano i vias?

- I vias collegano uno strato esterno agli strati interni permettendo un routing flessibile.

- I fori passanti sono placcati con rame, creando un percorso elettricamente conduttivo tra i diversi strati di un PCB.

- I fori passanti sono comunemente utilizzati per ridurre la lunghezza del percorso del segnale, migliorare l'integrità del segnale e ottimizzare lo spazio sulla scheda.

- L'uso di fori ciechi e fori sepolti consente agli ingegneri di ridurre drasticamente le dimensioni complessive del PCB e il numero di fori passanti necessari.

Sulla base di quanto sopra, nei moderni circuiti HDI e multistrato PCB, i fori vengono posizionati insieme in stack-up attentamente progettati per bilanciare prestazioni, affidabilità e producibilità.

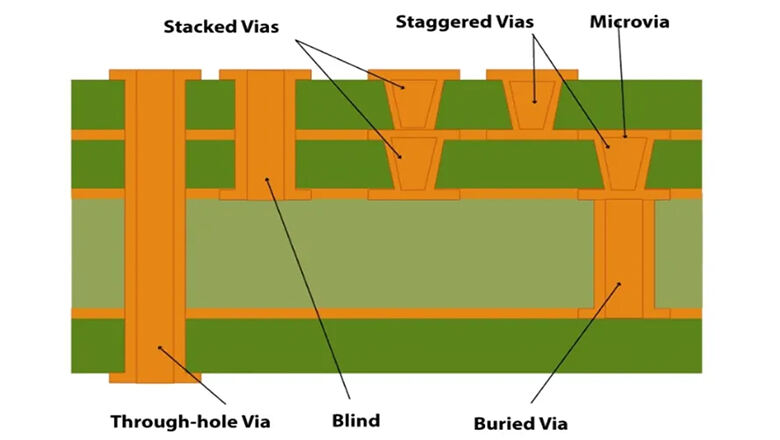

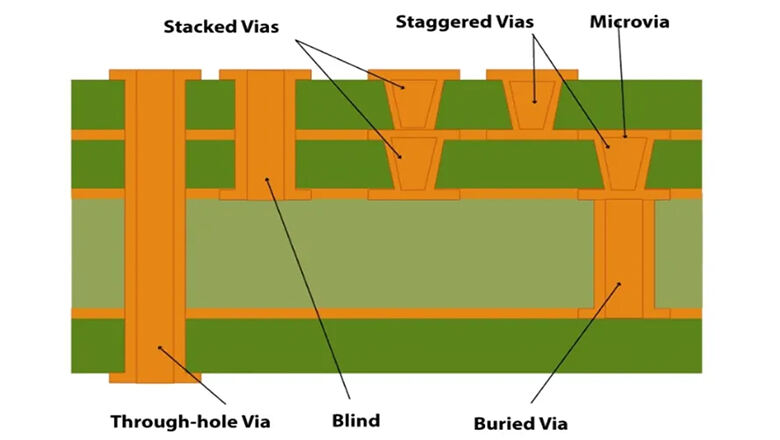

Le basi: tipi di fori nei PCB

Quanti tipi di fori esistono che comunemente vediamo? Comprendere i diversi tipi di fori è fondamentale per padroneggiare la progettazione PCB e ottenere prestazioni ottimali della scheda.

Questa tabella fa una chiara distinzione:

Tipo di foro |

Connessioni tra strati |

Caso d'uso |

Visibilità |

Complessità |

Fori passanti |

Strato esterno a strato esterno opposto |

Instradamento generale multilivello per segnali |

Entrambe le superfici |

Basso |

Vie cieche |

Strato esterno ai strati interni |

HDI, breakout BGA, schede SMT |

Una superficie |

Moderato |

Vie sepolte |

Solo strati interni |

Isolamento di alimentazione/massa, PCB densi |

Non visibile |

Alto |

Micro Vias |

Strati adiacenti, estremamente piccoli |

Design ultra-densi, PCB HDI |

Potrebbero essere nascosti |

Molto elevato |

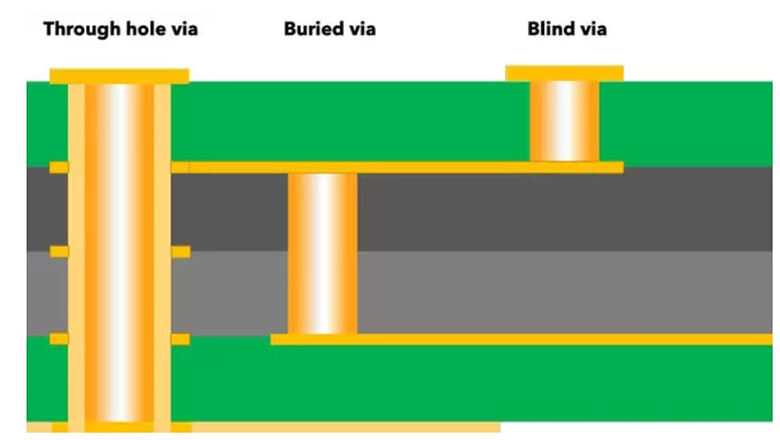

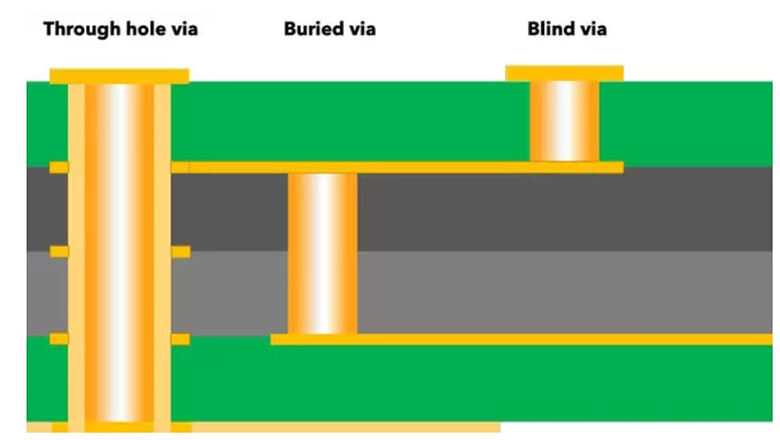

Cos'è un Blind Via?

Oggi parliamo di fori ciechi e fori sepolti. Qual è esattamente la struttura e il principio dei fori ciechi? Un via cieco è un collegamento che unisce un layer esterno di un PCB a uno o più layer interni, senza attraversare fino all'altro lato esterno. È detto "cieco" perché è visibile e accessibile soltanto da una superficie. I via ciechi sono spesso utilizzati per ridurre il numero di strati su un PCB.

Dettagli chiave e vantaggi

- I via ciechi collegano la superficie superiore o inferiore a specifici strati interni, al fine di ottimizzare l'utilizzo dei layer di routing disponibili.

- I via ciechi non attraversano l'intero spessore del PCB; questo non solo risparmia spazio prezioso sul circuito, ma libera anche le superfici opposte per altri tracciati o componenti.

- Poiché i fori ciechi sono perforati solo parzialmente attraverso il circuito, consentono una disposizione del circuito più densa e sono generalmente utilizzati nei PCB HDI e nei pattern di breakout BGA; ciò ha notevolmente migliorato il tasso di utilizzo del cablaggio.

- I fori ciechi sono tipicamente piccoli (meno di 0,15 mm di diametro) e richiedono requisiti estremamente elevati per le macchine e attrezzature di perforazione, pertanto è necessaria una perforazione laser di precisione o una perforazione meccanica ancora più precisa.

- L'uso dei fori ciechi può ridurre lo spessore del PCB e ha lo scopo di ottenere un'elevata densità di componenti nei prodotti moderni.

Come vengono realizzati e perforati i fori ciechi

I fori ciechi vengono perforati durante specifici passaggi di laminazione e foratura. La loro quantità, posizione e profondità devono essere controllate per evitare di perforare strati non previsti. Successivamente vengono placcati con rame per formare percorsi conduttivi. La creazione dei fori ciechi richiede una preparazione accurata per evitare trappole d'aria nel PCB o un placcaggio incompleto, garantendo così un'affidabilità robusta.

Cos'è un foro interrato?

A differenza dei fori ciechi, i fori sepolti non attraversano lo strato esterno della piastra. Un via sepolto è un collegamento che unisce due o più strati interni di un PCB e non è visibile né accessibile da nessuno degli strati esterni. Questi sono anche chiamati vias nascosti, poiché sono 'sepolti' tra gli strati superficiali del PCB. Impariamo insieme qualcosa in più sui fori sepolti.

Dettagli chiave e vantaggi

- Nel processo di produzione, i vias sepolti vengono forati e placcati durante la fabbricazione dei sottoinsiemi interni, prima che gli strati esterni vengano laminati.

- Dal punto di vista strutturale, nei circuiti multistrato il via sepolto collega due strati interni—ad esempio, gli strati 3 e 4 in un PCB a 8 strati—offrendo opzioni di instradamento senza utilizzare spazio sulla superficie.

- La differenza è che l'uso di vias sepolti nella progettazione PCB permette ai progettisti di isolare i percorsi dei segnali, di massa o di distribuzione dell'alimentazione, risultando particolarmente vantaggioso per progetti complessi o con segnali misti.

- Poiché i vias sepolti non sono visibili dopo la laminazione finale, rappresentano un vantaggio significativo in quanto possono massimizzare l'utilizzo dei layer del PCB e ridurre il crosstalk.

- I vias sepolti sono generalmente utilizzati nei PCB multilivello avanzati per telecomunicazioni, aerospaziale ed elettronica ad alta densità.

Altri tipi di vias nel PCB

Fori passanti

Nei circuiti stampati, il foro passante è una struttura forata che collega i circuiti tra diversi layer del PCB. I fori passanti permettono la trasmissione di segnali elettrici tra i layer della scheda ed sono uno dei tipi di foro più fondamentali e comuni nella progettazione tradizionale dei PCB. Presenta le seguenti caratteristiche:

- Collega l'intero stack del PCB, dal top al bottom.

- Utilizzato nei PCB multilivello standard, per i terminali dei componenti e i connettori.

- Occupa più spazio e può limitare il routing ad alta densità.

Micro Vias

Microvia indica un foro passante con un diametro molto ridotto, tipicamente di 0,1 mm o inferiore, e viene spesso utilizzato in diversi strati di progettazione di schede a circuito stampato ad alta densità interconnessa (HDI). Presenta le seguenti caratteristiche:

- Microvia estremamente piccole che collegano solo strati adiacenti, realizzate mediante ablazione laser per PCB HDI.

- Possono essere sovrapposti o sfalsati, e sono spesso utilizzati in progetti compatti di smartphone, indossabili o dispositivi medici.

- Richiedono una produzione e un'ispezione avanzate da parte di produttori di PCB esperti.

Tabella comparativa: fori ciechi, fori sepolti e fori passanti

Caratteristica |

Foro cieco |

Foro sepolto |

Foro passante |

Visibilità |

Visibile su una superficie |

Non visibile (fori nascosti) |

Visibile su entrambe le superfici |

Connessione |

Esterno a uno o più strati interni (non l'intero stack) |

Solo tra strati interni |

Dall'alto al basso (tutti gli strati) |

Risparmio di spazio |

Alto |

Molto elevato |

Basso |

Costo |

Moderato |

Alto |

Basso |

Perché utilizzare vias ciechi e seppelliti? Vantaggi e limitazioni

In questo capitolo ci concentriamo sui fori ciechi e sui fori seppelliti. Nelle considerazioni progettuali relative ai requisiti del prodotto, quali vantaggi e limitazioni offrono l'uso di vias ciechi e vias seppelliti? Facciamo insieme un riepilogo e una distinzione.

Vantaggi dei vias ciechi e seppelliti

- Ottimizzazione dello spazio: Rispetto alla progettazione con fori passanti, riduce le dimensioni e lo spessore del PCB, consentendo un maggior numero di componenti e tracce in uno spazio minore.

- Isolamento del Segnale: Può non solo isolare segnali critici o piani di alimentazione, ma anche schermarli da EMI/crosstalk.

- Routing avanzato: Le vias collegano i livelli esterni e interni del PCB per layout più flessibili ed efficienti.

- Progettazione PCB complessa: Rende possibile utilizzare BGA densi, FPGA e IC con passo fine senza aumentare drasticamente il numero di strati del PCB o l'ingombro della scheda.

- Utilizzo degli strati del PCB: Le vias sepolte forniscono connessioni all'interno dei livelli interni di un PCB senza occupare spazio sui livelli esterni, riducendo il congestionamento ed abilitando la separazione stratificata di segnali o piani di alimentazione. Ha contribuito in modo particolare a progressi tecnologici nei settori aerospaziale, delle telecomunicazioni e delle apparecchiature mediche.

- Integrità del Segnale Migliorata: L'uso di vias ciechi e sepolti nella progettazione di PCB riduce la formazione di stub di segnale, minimizzando riflessioni, perdite e interferenze elettromagnetiche, elemento fondamentale per circuiti ad alta velocità e RF.

- Ottimizzazione termica: Un posizionamento efficace dei vias può aiutare a distribuire e dissipare il calore, riducendo il rischio di punti caldi e migliorando l'affidabilità a lungo termine negli assemblaggi complessi di PCB.

Limitazioni dei via ciechi e interrati

- Maggiore Complessità Produttiva: La produzione di vias ciechi e sepolti richiede fasi aggiuntive di foratura e laminazione, realizzabili solo con produttori di PCB esperti e un rigoroso controllo qualità, mettendo alla prova la capacità produttiva del fabbricante.

- Costo di Produzione Maggiore: Ogni ciclo aggiuntivo di laminazione, ogni fase di riempimento o via aggiuntivo comporta un aumento del costo di produzione del PCB e dell'uso di materiali—soprattutto nei prodotti PCB multistrato e PCB HDI. Di conseguenza, anche il prezzo dei prodotti PCB è relativamente elevato.

- Prova e ispezione: I vias ciechi e sepolti talvolta sono difficili da ispezionare per rilevare difetti, richiedendo tecniche avanzate come Radiografia imaging per garantire la qualità.

- Potenziali rischi di affidabilità: Se il controllo del processo non è perfetto, possono verificarsi rischi come aria intrappolata nel PCB, placcatura in rame incompleta o delaminazione.

Processo Produttivo: Creazione di Vias Ciechi e Sepolti

Panoramica

La produzione di pcb il processo di realizzazione dei vias ciechi e dei vias sepolti su PCB è complesso e preciso. Tuttavia, il processo produttivo di questi vias riveste una grande importanza per migliorare le prestazioni delle PCB, ridurre il numero di strati del circuito e aumentare l'utilizzo dello spazio.

- Progettazione della stratificazione: La progettazione laminata costituisce la base strutturale dei fori ciechi e sepolti. La progettazione inizia con la mappatura dei livelli di una PCB e delle posizioni in cui i vias devono effettuare connessioni: un via cieco collega un livello esterno a uno o più livelli interni; un via sepolto collega due livelli interni senza arrivare alle superfici esterne.

-

Perforazione:

- I vias ciechi vengono forati solo parzialmente attraverso la stratificazione (dall'esterno all'interno), tipicamente utilizzando macchine di precisione o foratura laser.

- La produzione di vias sepolti richiede il foratura di strati preassemblati prima della completa laminazione dell'intero stack, a differenza dei fori ciechi.

3.Laminatura: I trattamenti di laminazione dei due sono anche diversi. Per i vias interrati, gli strati vengono pressati insieme e successivamente vengono aggiunti ulteriori strati. La produzione di PCB con vias ciechi e interrati richiede un perfetto registro e allineamento.

4.Cloruro di sodio Tutti i vias, inclusi quelli passanti, ciechi e interrati, vengono placcati in rame mediante processi chimici ed elettrolitici per garantire la conduttività.

5.Prova: Test avanzati—specialmente per vias interrati nei PCB—come l'analisi a raggi X o microsezionamento assicurano che i vias siano correttamente formati e affidabili.

Applicazioni e casi d'uso

I vias ciechi e interrati sono diventati standard nella progettazione avanzata di PCB. Possono migliorare significativamente il tasso di utilizzo dello spazio, ridurre l'area della scheda, diminuire il numero di strati e rendere il design più compatto, e sono utilizzati in praticamente ogni settore in cui è richiesta alta prestazione, densità o riduzione delle dimensioni.

Esempi di settori che utilizzano vias ciechi e interrati

- PCB HDI per smartphone: I via ciechi collegano i pad esterni al cablaggio interno, e mentre i via sepolti nel PCB riducono le interferenze elettromagnetiche (EMI) e instradano segnali ad alta velocità con precisione, la domanda di mercato per gli smartphone è in forte aumento.

- Attrezzatura di Rete: Il via sepolto collega due piani isolati in un PCB multistrato per garantire l'integrità del segnale negli switch e nei router per telecomunicazioni.

- Dispositivi indossabili medicali: I via ciechi e sepolti forniscono isolamento del segnale in dispositivi impiantabili di piccole dimensioni e ad alta affidabilità; offrono ampio spazio per l'ottimizzazione e il supporto delle attuali apparecchiature mediche.

- Elettronica automobilistica: Nel contesto di mercato caratterizzato da un aggiornamento completo del settore manifatturiero automobilistico, i moduli ADAS e infotainment utilizzano sia via ciechi che sepolti per ridurre le dimensioni della scheda, garantendo prestazioni anche in condizioni ambientali difficili.

- Applicazioni aerospaziali: I via interrati forniscono una trasmissione schermata e robusta per dati di sensori o di controllo, con un'elevata affidabilità anche in condizioni di vibrazioni o temperature estreme.

Costo Fattori e Affidabilità

Fattori di costo

Poiché la tecnologia dei fori ciechi e sepolti richiede processi speciali come la foratura, la placcatura in rame e il trattamento del rivestimento, di solito aumenta i costi di produzione. In particolare nei prodotti di fascia media e bassa, potrebbe essere difficile utilizzare questa tecnologia. Pertanto, l'aumento dei costi rappresenta un fattore importante nei requisiti di processo di alcuni settori.

- Passaggi Avanzati di Produzione: L'uso di via ciechi e via interrati richiede più fasi produttive rispetto ai tradizionali via passanti, aumentando sia i costi di configurazione che quelli per singola scheda.

- Scelte dei Materiali e Numero di Strati: Maggiore è il numero di strati di un PCB, più frequente è la necessità di realizzare via ciechi e interrati. L'impiego di prepreg ad alta Tg e fogli speciali incrementa ulteriormente i costi.

- Costi di Test e Ispezione: L'ispezione dei via nascosti—soprattutto delle strutture con fori interrati—richiede spesso l'uso aggiuntivo di raggi X/TC o di microsezionamento distruttivo.

Considerazioni sull'affidabilità

Nonostante i costi crescenti, alcuni prodotti hardware tecnologici in determinati settori hanno elevate esigenze riguardo all'effetto di dissipazione termica e alla resistenza meccanica delle schede di controllo. La selezione dei requisiti di produzione con fori ciechi e sepolti rappresenta anche una strada inevitabile per l'iterazione del prodotto.

- Placcatura e Riempimento Adeguati: Assicurare che i via siano placcati uniformemente con rame e, se necessario, riempiti, è fondamentale per l'affidabilità elettrica e per prevenire malfunzionamenti dovuti a saldatura/termici.

- Stress da Cicli Termici: I vias, in particolare quelli nascosti, sono vulnerabili a crepe o delaminazione se non realizzati con il processo e i materiali corretti.

- Aria Intrappolata nel PCB: Difetti causati da aria o vuoti possono portare a guasti precoci in campo.

- Collaborare con Produttori di PCB Esperti: Fare affidamento su partner che sappiano come fabbricare, ispezionare e testare correttamente progetti PCB con vias ciechi e sepolti per una lunga durata.

Consigli di Progettazione per l'Utilizzo di Fori Ciechi e Sepolti

I requisiti di produzione per i fori ciechi sono così elevati e le loro funzioni così significative che ci sono anche elevate richieste sulla struttura di progettazione. Dalla comprensione da parte del cliente delle esigenze del prodotto, alla selezione dei materiali, fino al costo e alla capacità produttiva del fornitore, una progettazione ragionevole dovrebbe essere realizzata tenendo conto in modo completo di tutti questi fattori.

- Consultazione Precoce con i Produttori di PCB: Utilizzare produttori di PCB esperti e verificare le loro limitazioni tecniche relative alla profondità dei vias ciechi, al rapporto d'aspetto e alle dimensioni minime di foratura.

- Pianificazione dello Stack-Up: Nella progettazione di un PCB multistrato, definire chiaramente quali segnali o alimentazioni devono rimanere isolati e dove inserire i vias sepolti per ottimizzare l'utilizzo degli strati.

- Evitare l'uso eccessivo: Utilizzare solo vias ciechi e vias sepolti quando strettamente necessari. Un uso eccessivo aumenta i costi e riduce il rendimento.

- Riempimento dei vias: Per i vias nel pad e per i microvias, specificare sempre se il via deve essere riempito o sigillato.

- Collegamento termico: Connettere i vias di alimentazione/massa ai piani utilizzando progetti di pad a "rilascio termico", migliorando la saldabilità e riducendo i rischi di stress.

- Coupon di prova: Richiedere coupon che consentano sezioni distruttive durante la produzione dei vias sepolti per verificare la qualità del processo produttivo.

- Gestione dei vias sovrapposti e sfalsati: Quando necessario, sfalsare i microvias o limitare la sovrapposizione dei gruppi di vias ciechi e sepolti per migliorarne l'affidabilità.

Domande frequenti

D: In che modo i via ciechi e interrati differiscono dai via passanti standard?

R: I via ciechi collegano un layer esterno a uno o più layer interni, ma non attraversano completamente il circuito. I via interrati collegano due layer interni, rimanendo "nascosti" dopo la laminazione. I via passanti collegano direttamente la superficie alla superficie attraversando l'intera PCB.

D: Quando devo utilizzare via ciechi e interrati nella produzione di PCB?

A: Utilizza vias ciechi e sepolti per layout pcb HDI densi, BGA a passo fine, segnali ad alta velocità o quando è essenziale ridurre le dimensioni del circuito.

D: I vias ciechi e sepolti sono affidabili?

R: Sì, purché si collabori con produttori di PCB esperti e si applichino adeguati controlli di processo per la foratura, la metallizzazione e il riempimento. Esistono alcune difficoltà nel garantire che ogni via sia correttamente realizzato e ispezionato.

D: Posso combinare diversi tipi di via in un singolo circuito?

R: Assolutamente! La maggior parte dei moderni progetti PCB complessi utilizza una combinazione di vias tradizionali passanti, vias ciechi, vias sepolti e persino microvias, a seconda delle esigenze del circuito.

D: In che modo la produzione di vias sepolti influenza i tempi di consegna?

R: L'aggiunta di vias sepolti aumenta i tempi di consegna a causa di ulteriori cicli di laminazione, forature aggiuntive e ispezioni più approfondite. È necessario pianificare di conseguenza.

Conclusione: È consigliabile utilizzare vias ciechi e sepolti?

Se stai lavorando a un progetto PCB compatto, complesso o ad alta tecnologia, questi vias speciali sono praticamente essenziali. Aiutano a ridurre le dimensioni della scheda, mantengono i segnali puliti e rendono possibile il routing di tutte quelle connessioni complicate nei dispositivi moderni. Ma c'è un problema: costano di più da produrre e avrai bisogno di un produttore che conosca bene il settore. Per questo è intelligente coinvolgere il tuo partner di fabbricazione fin dall'inizio, utilizzare i vias ciechi e sepolti solo quando davvero necessari e verificare attentamente che siano in grado di gestire il tuo progetto prima di inviare i file.

In sintesi: se hai a che fare con PCB HDI, stai cercando di ridurre il numero di vias passanti tradizionali o miri a prestazioni eccellenti in un PCB multistrato, non dovresti assolutamente sottovalutare ciò che i vias ciechi e sepolti possono fare per te.