Introducción a las vías ciegas y enterradas

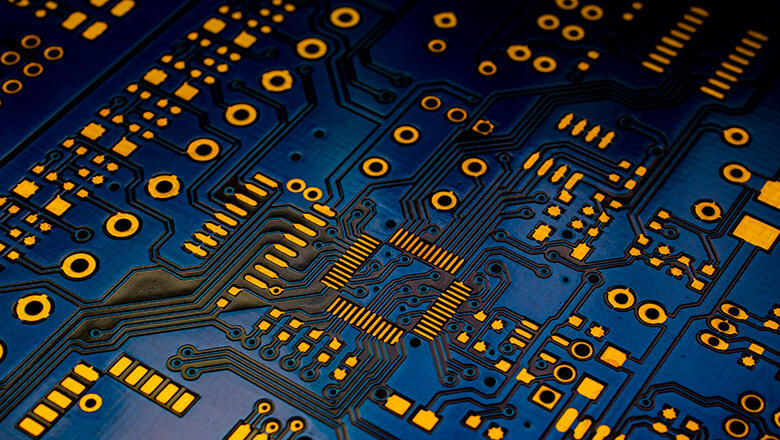

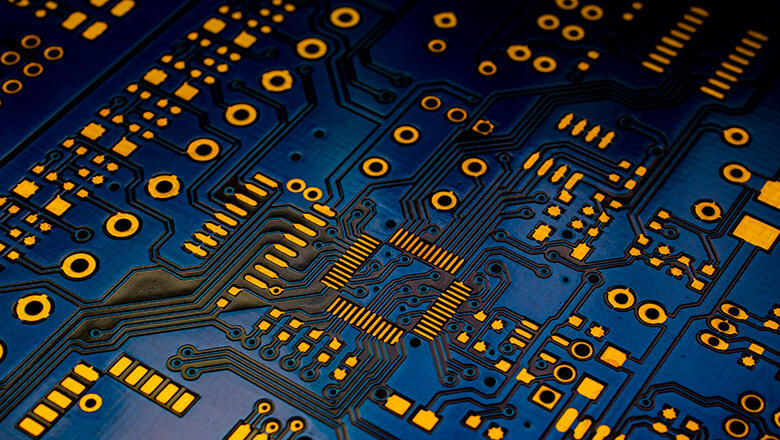

En el acelerado mundo de la electrónica, con la demanda del mercado de productos hardware de alta tecnología, la necesidad de miniaturización, mayor rendimiento y funciones más complejas en placas de circuito más pequeñas nunca ha sido tan grande. Los diseñadores y fabricantes de PCB también se han enfrentado a nuevos desafíos, al tratar de integrar la mayor funcionalidad posible en cada milímetro cuadrado. Este reto ha llevado al uso de vías ciegas y enterradas en PCB de alta densidad (HDI) y diseños de PCB multicapa. Estas vías ocultas permiten una optimización del espacio sin precedentes, disposiciones de circuito más densas y una integridad de señal avanzada. Como fabricante experimentado de placas de circuito, PCBally ha visto evolucionar sus capacidades de procesamiento y fabricación junto con las actualizaciones de los productos del mercado durante los últimos 20 años. Desde la optimización del sistema hasta la precisión en la fabricación del equipo, y luego la gestión eficiente del equipo de producción, todo va a la par con las exigencias de los tiempos.

Volvamos al tema de la tecnología en sí, pero ¿qué son exactamente estos vías en el diseño de PCB? ¿Cómo se crean las vías ciegas y enterradas? En comparación con el proceso tradicional de agujeros pasantes, ¿en qué sectores es más fuerte y a qué público va dirigido? En esta guía completa, profundizaremos en la tecnología y desvelaremos los misterios de las vías ciegas y enterradas, exploraremos cómo las utilizan los fabricantes experimentados de PCB y mostraremos cómo ofrecen ventajas significativas para tu próximo diseño complejo de PCB.

El papel de las vías en el diseño de PCB

Echemos primero un vistazo al proceso de vías en los PCB, desde una perspectiva de principios fundamentales, las vías en un PCB son las conexiones eléctricas que unen diferentes capas del circuito impreso. Cada PCB multicapa, desde placas simples de 4 capas hasta apilamientos complejos de 30 o más capas, depende de las vías para transportar señales, alimentación y tierra entre la capa exterior del PCB y sus capas internas.

¿Por qué se utilizan las vías?

- Las vías conectan una capa exterior con capas internas para un enrutamiento flexible.

- Las vías están chapadas con cobre, creando un camino eléctricamente conductor entre las capas de un PCB.

- Las vías se utilizan comúnmente para reducir la longitud del trayecto de la señal, mejorar la integridad de la señal y optimizar el espacio en la placa.

- El uso de vías ciegas y vías enterradas permite a los ingenieros reducir drásticamente el tamaño total del PCB y la cantidad de vías pasantes necesarias.

Con base en lo anterior, en los circuitos modernos de PCB de alta densidad (HDI) y multicapa, las vías se agrupan en secuencias cuidadosamente planificadas para equilibrar rendimiento, fiabilidad y facilidad de fabricación.

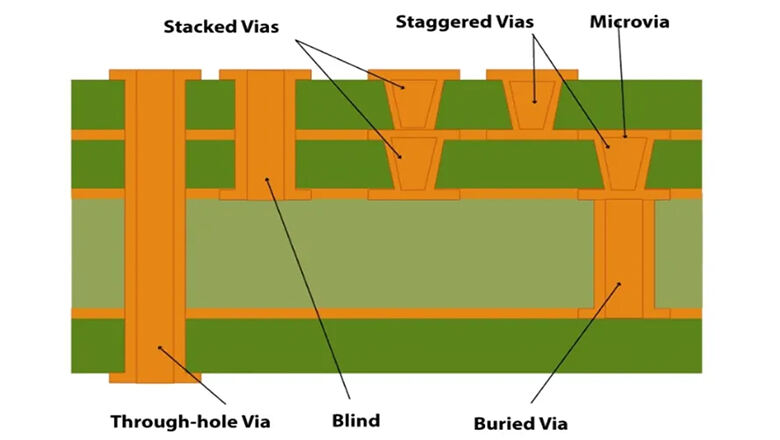

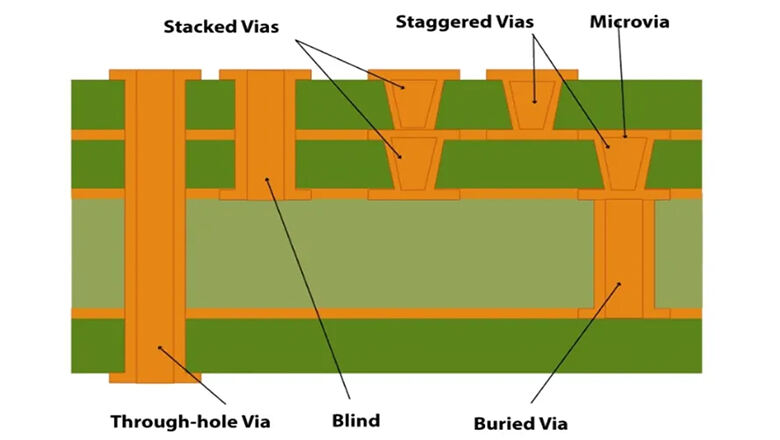

Los fundamentos: Tipos de vías en PCB

¿Cuántos tipos de vías existen que comúnmente vemos? Comprender los diferentes tipos de vías es fundamental para dominar el diseño de PCB y lograr un rendimiento óptimo de la placa.

Esta tabla establece una clara distinción:

Tipo de vía |

Conexiones entre capas |

Caso de uso |

Visibilidad |

Complejidad |

Vías pasantes |

Capa exterior a capa exterior opuesta |

Ruteo general de señales multicapa |

Ambas superficies |

Bajo |

Vías ciegas |

Capa exterior a capas internas |

HDI, salidas para BGA, placas SMT |

Una superficie |

Moderado |

Vías enterradas |

Solo capas internas |

Aislamiento de alimentación/tierra, PCBs densos |

No visible |

Alto |

Microvías |

Capas adyacentes, extremadamente pequeñas |

Diseños ultra densos, PCBs de alta densidad (HDI) |

Pueden estar ocultas |

Muy alto |

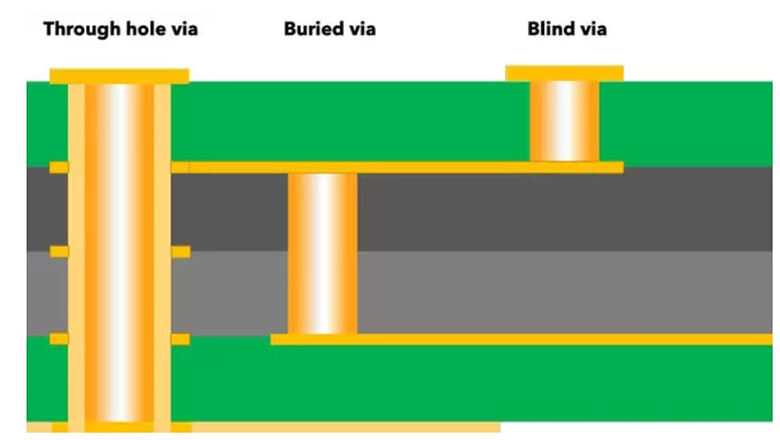

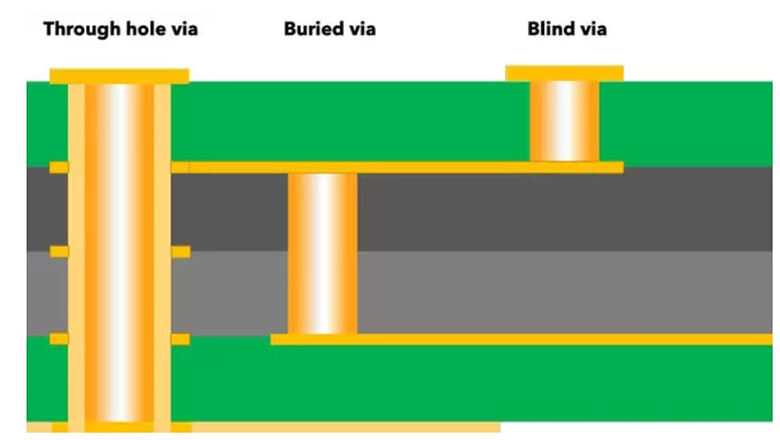

¿Qué son las vías ciegas?

Hoy estamos hablando de agujeros ciegos y agujeros enterrados. Entonces, ¿cuál es exactamente la estructura y el principio de los agujeros ciegos? Una vía ciega es una conexión que enlaza una capa externa de un PCB con una o más capas internas, sin atravesar hasta la otra capa externa opuesta. Es "ciega" porque solo es visible y accesible desde una superficie. Por eso, las vías ciegas se utilizan frecuentemente para reducir el número de capas en un PCB.

Detalles clave y beneficios

- Las vías ciegas conectan la superficie superior o inferior con capas internas seleccionadas, logrando así la utilización óptima de las capas de enrutamiento disponibles.

- Las vías ciegas no penetran todo el espesor del PCB, lo que no solo ahorra espacio valioso en el mismo, sino que también libera las superficies opuestas para otras pistas o componentes.

- Dado que los vías ciegos se taladran solo parcialmente a través del tablero, permiten una disposición de circuito más densa y suelen utilizarse en PCB de alta densidad (HDI) y patrones de salida para matrices de rejilla esférica (BGA); esto ha mejorado considerablemente la tasa de utilización del cableado.

- Los vías ciegos suelen ser pequeños (menos de 0,15 mm de diámetro) y existen requisitos extremadamente altos para las máquinas y equipos de perforación, por lo que se requiere necesariamente un láser de precisión o un taladrado mecánico aún más preciso.

- El uso de vías ciegos puede reducir el grosor del PCB y tiene como propósito ayudar a lograr una alta densidad de componentes en productos modernos.

Cómo se taladran y fabrican los vías ciegos

Los vías ciegos se taladran durante etapas específicas de laminado y perforación. Su cantidad, posición y profundidad deben controlarse para evitar atravesar capas no deseadas. Luego se recubren con cobre para formar caminos conductivos. La creación de vías ciegos implica una preparación cuidadosa para evitar atrapar aire en el PCB o un recubrimiento incompleto, asegurando así una fiabilidad robusta.

¿Qué son los vías enterrados?

A diferencia de los agujeros ciegos, los agujeros enterrados no atraviesan la capa exterior de la placa. Un orificio enterrado es un orificio conductor que conecta dos o más capas internas de un PCB y no es visible ni accesible desde ninguna de las capas exteriores. Estos también se denominan orificios ocultos, ya que están 'enterrados' entre las capas superficiales del PCB. Aprendamos más sobre los agujeros enterrados juntos.

Detalles clave y beneficios

- En el proceso de fabricación, los orificios enterrados se taladran y metalizan durante la fabricación de subconjuntos internos, antes de que las capas externas sean laminadas.

- Desde la perspectiva de la estructura de placas multicapa, un orificio enterrado conecta dos capas internas, por ejemplo, las capas 3 y 4 en un PCB de 8 capas, proporcionando opciones de enrutamiento sin utilizar espacio en la superficie.

- La diferencia es que los orificios enterrados en el diseño de PCB permiten a los diseñadores aislar rutas de señal, tierra o distribución de energía, beneficiando enormemente diseños complejos o de señales mixtas.

- Dado que los vías enterrados no son visibles después de la laminación final, una ventaja importante es que pueden maximizar la utilización de las capas del PCB y reducir la diafonía.

- Los vías enterrados se utilizan típicamente en PCBs avanzados de múltiples capas para telecomunicaciones, aeroespacial y electrónica de alta densidad.

Otros tipos de vías en PCB

Vías pasantes

En las placas de circuito impreso, el orificio pasante es una estructura de perforación que conecta circuitos entre diferentes capas del PCB. Los orificios pasantes permiten transmitir señales eléctricas entre las capas de la placa y son uno de los tipos de orificio más fundamentales y comunes en el diseño tradicional de PCBs. Tiene las siguientes características:

- Conecta toda la estructura del PCB, desde la parte superior hasta la inferior.

- Se utiliza en PCBs multilayer estándar, terminales de componentes y conectores.

- Ocupan más espacio y pueden limitar el enrutamiento de alta densidad.

Microvías

Microvia se refiere a un orificio pasante con un diámetro muy pequeño, típicamente de 0,1 mm o menor, y a menudo se utiliza en diferentes capas de diseño de placas de circuito impreso de interconexión de alta densidad (HDI). Tiene las siguientes características:

- Vías extremadamente pequeñas que conectan solo capas adyacentes, formadas mediante ablación láser para PCB de interconexión en alta densidad (HDI).

- Pueden estar apiladas o escalonadas, y a menudo se utilizan en diseños densos de teléfonos inteligentes, dispositivos portátiles o equipos médicos.

- Requieren producción e inspección avanzadas por parte de fabricantes de PCB experimentados.

Tabla comparativa: Vías ciegas vs. Vías enterradas vs. Vías pasantes

Característica |

Vía ciega |

Vía enterrada |

Vía pasante |

Visibilidad |

Visible en una superficie |

No visible (vías ocultas) |

Visible en ambas superficies |

Conexión |

Externa a una o más capas internas (no toda la pila) |

Solo entre capas internas |

De arriba a abajo (todas las capas) |

Ahorro de espacio |

Alto |

Muy alto |

Bajo |

Costo |

Moderado |

Alto |

Bajo |

¿Por qué usar vías ciegas y enterradas? Beneficios y limitaciones

En este capítulo, nos enfocamos en agujeros ciegos y agujeros enterrados. En las consideraciones de diseño de los requisitos del producto, ¿qué ventajas y limitaciones tienen cuando usamos vías ciegas y vías enterradas? Hagamos un resumen y distinción juntos.

Ventajas de las vías ciegas y enterradas

- Optimización del Espacio: En comparación con el diseño de orificios pasantes, reduce el tamaño y grosor del PCB, permitiendo más componentes y trazas en menos espacio.

- Aislamiento de Señal: No solo puede aislar señales críticas o planos de alimentación, sino también protegerlos contra EMI/crosstalk.

- Enrutamiento mejorado: Las vías conectan las capas externas e internas del PCB para lograr diseños más flexibles y eficientes.

- Diseño complejo de PCB: Hace viable utilizar BGAs densos, FPGAs y circuitos integrados con paso fino sin aumentar drásticamente el número de capas del PCB ni su huella física.

- Aprovechamiento de capas del PCB: Las vías enterradas proporcionan conexiones dentro de las capas internas de un PCB sin ocupar espacio en las capas externas, reduciendo la congestión y permitiendo la separación de señales o planos de alimentación por capas. Ha contribuido especialmente a avances tecnológicos en las industrias de aviación/comunicaciones/equipos médicos.

- Integridad mejorada de la señal: El uso de vías ciegas y enterradas en el diseño de PCB reduce la formación de stubs de señal, minimizando reflexiones, pérdidas e interferencias electromagnéticas, lo cual es fundamental para circuitos de alta velocidad y RF.

- Optimización térmica: La colocación efectiva de vías puede ayudar a distribuir y disipar el calor, reduciendo el riesgo de puntos calientes y mejorando la confiabilidad a largo plazo en ensamblajes complejos de PCB.

Limitaciones de los vias ciegos y enterrados

- Mayor complejidad de fabricación: La fabricación de vías ciegas y enterradas implica pasos adicionales de perforación y laminación, solo factibles con fabricantes de PCB experimentados y un control de calidad preciso, además de poner a prueba la capacidad de producción del fabricante.

- Mayor costo de producción: Cada ciclo adicional de laminación, paso de relleno o vía adicional incrementa el costo de producción del PCB y el uso de materiales, especialmente en productos PCB multicapa y PCB HDI. Por eso, el precio de los productos PCB también es relativamente alto.

- Ensayo e inspección: Las vías ciegas y enterradas a veces son difíciles de inspeccionar en busca de defectos, requiriendo técnicas avanzadas como Radiografía imágenes para garantizar la calidad.

- Riesgos Potenciales de Confiabilidad: Si el control del proceso no es perfecto, pueden ocurrir riesgos como aire atrapado en el PCB, chapado de cobre incompleto o deslaminación.

Proceso de fabricación: Creación de vías ciegas y enterradas

Descripción general

La fabricación de PCB el proceso de vías ciegas y vías enterradas en PCBs es complejo y preciso. Sin embargo, el proceso de fabricación de estas vías tiene una gran importancia para mejorar el rendimiento de los PCBs, reducir el número de capas del tablero y aumentar la utilización del espacio.

- Diseño de Apilamiento: El diseño laminado es la base estructural de los orificios ciegos y enterrados. El diseño comienza mapeando las capas de un PCB y dónde necesitan conectarse las vías: una vía ciega conecta una capa externa con una o más capas internas; una vía enterrada conecta dos capas internas sin llegar a las superficies.

-

Perforación:

- Las vías ciegas se taladran solo parcialmente a través del apilamiento (de la capa exterior a la interior), generalmente utilizando perforación mecánica o láser de alta precisión.

- La producción de vías enterradas requiere perforar capas subensambladas antes de la laminación completa del conjunto, a diferencia de los orificios ciegos.

3.Laminación: Los tratamientos de laminación de ambos también son diferentes. Para los orificios enterrados, las capas se prensan juntas y posteriormente se añaden más capas.

4.Revestimiento: Todos los orificios, incluyendo pasantes, ciegos y enterrados, están recubiertos de cobre mediante procesos químicos y electroplacados para garantizar la conductividad.

5.Pruebas: Pruebas avanzadas, especialmente para orificios enterrados en PCB, como análisis con rayos X o microsecciones, aseguran que los orificios estén correctamente formados y sean confiables.

Aplicaciones y Casos de Uso

Los orificios ciegos y enterrados se han convertido en estándar en el diseño avanzado de PCB. Pueden mejorar significativamente la tasa de utilización del espacio, reducir el área de la placa, disminuir el número de capas y hacer que el diseño sea más compacto, y se utilizan en prácticamente todas las áreas industriales donde se requiere alto rendimiento, densidad o reducción de tamaño.

Ejemplos de industrias que utilizan orificios ciegos y enterrados

- PCB de Alta Densidad para Teléfonos Inteligentes: Las vías ciegas conectan las pistas externas con el enrutamiento interno, y aunque las vías enterradas en el PCB minimizan la EMI y enrutan señales críticas de alta velocidad con precisión, la demanda del mercado de teléfonos inteligentes está aumentando ampliamente.

- Equipo de Redes: La vía enterrada conecta dos planos aislados en un PCB multicapa para garantizar la integridad de la señal en conmutadores y enrutadores de telecomunicaciones.

- Dispositivos Médicos Wearables: Las vías ciegas y enterradas proporcionan aislamiento de señal en dispositivos implantables pequeños y altamente confiables; ofrecen un amplio espacio para optimización y asistencia en equipos médicos actuales.

- Electrónica automotriz: En el entorno de mercado de una actualización integral en la industria de fabricación automotriz, los módulos ADAS y de infotenimiento utilizan tanto vías ciegas como enterradas para reducir el tamaño de la placa, asegurando el rendimiento en condiciones ambientales adversas.

- Aplicaciones en el sector aeroespacial: Los vías enterrados proporcionan una transmisión robusta y blindada para datos de sensores o control, con una fiabilidad excelente incluso bajo vibraciones o temperaturas extremas.

Costo Factores y Fiabilidad

Factores de Costo

Debido a que la tecnología de agujeros ciegos y enterrados requiere procesos especiales como perforación, chapado de cobre y tratamientos de recubrimiento, generalmente aumenta los costos de producción. Especialmente en productos de gama media y baja, puede ser difícil utilizar esta tecnología. Por lo tanto, el aumento de costos es un factor importante en los requisitos de proceso de algunas industrias.

- Pasos Avanzados de Fabricación: El uso de vías ciegas y vías enterradas requiere más etapas de producción que las vías pasantes tradicionales, lo que aumenta tanto los costos de configuración como los por placa.

- Elección de Materiales y Número de Capas: Cuántas más capas tenga un PCB, más frecuente será la necesidad de fabricar vías ciegas y enterradas. Los preimpregnados de alta temperatura de transición vítrea (High-Tg) y las láminas especiales incrementan aún más los costos.

- Costos de Pruebas e Inspección: La inspección de vías ocultas, especialmente estructuras de agujeros enterrados, suele requerir rayos X/TC adicionales o microseccionado destructivo.

Consideraciones de Fiabilidad

A pesar del aumento de costos, algunos productos de hardware tecnológico en ciertos campos tienen altos requisitos respecto al efecto de disipación de calor y la resistencia mecánica de las placas de control. La selección de requisitos de fabricación con agujeros ciegos y enterrados también es un camino inevitable para la iteración del producto.

- Metalización y Relleno Adecuados: Garantizar que las vías estén metalizadas uniformemente con cobre y, si es necesario, rellenas, es crucial para la fiabilidad eléctrica y para prevenir fallos por soldadura/térmicos.

- Estrés por Ciclado Térmico: Los vías, especialmente los vías ocultos, son vulnerables a grietas o desprendimientos si no se fabrican con el proceso y materiales adecuados.

- Aire Atrapado en el PCB: Defectos causados por aire o huecos pueden provocar fallos prematuros en campo.

- Trabajar con Fabricantes Experimentados de PCB: Confíe en socios que comprendan cómo fabricar, inspeccionar y probar correctamente diseños de PCB con vías ciegas y enterradas para una larga vida útil.

Consejos de diseño para el uso de orificios pasantes ciegos y enterrados

Los requisitos de producción para agujeros ciegos y enterrados son tan elevados y sus funciones tan significativas que también existen altas exigencias sobre la estructura de diseño. Desde la comprensión del cliente sobre las necesidades del producto, hasta la selección de materiales, y luego el costo y la capacidad de fabricación del proveedor, se debe realizar un diseño razonable al considerar integralmente todos estos factores. Los siguientes factores deben ser priorizados:

- Consulta Temprana con Fabricantes de PCB: Utilice fabricantes de PCB experimentados y verifique sus limitaciones técnicas respecto a la profundidad de vías ciegas, relación de aspecto y tamaño mínimo de perforación.

- Planificación del Apilamiento de Capas (Stack-Up): Al diseñar un PCB de múltiples capas, delimite claramente qué señales o alimentaciones deben permanecer aisladas y dónde se añaden vías enterradas para lograr la mejor utilización de las capas.

- Evite el uso excesivo: Utilice solo vías ciegas y enterradas cuando sean esenciales. Su uso excesivo aumenta los costos y reduce el rendimiento.

- Relleno de vías: Para vías en pad y microvías, especifique siempre si la vía debe ser rellenada o tapada.

- Relieve térmico: Conecte las vías de alimentación/tierra a los planos utilizando diseños de pads con "relieve térmico", lo que mejora la soldabilidad y reduce los riesgos de estrés.

- Cupones de prueba: Solicite cupones para permitir seccionado destructivo durante la producción de vías enterradas y así verificar la calidad del fabricante.

- Aborde las vías apiladas y escalonadas: Cuando sea necesario, escale las microvías o limite la acumulación de grupos de vías ciegas y enterradas para mejorar la confiabilidad.

Preguntas Frecuentes

P: ¿En qué se diferencian las vías ciegas y enterradas de las vías pasantes estándar?

R: Las vías ciegas conectan una capa externa con una o más capas internas, pero no atraviesan completamente el circuito. Las vías enterradas conectan dos capas internas y quedan "ocultas" tras la laminación. Las vías pasantes conectan directamente de superficie a superficie a través del PCB.

P: ¿Cuándo debo usar vías ciegas y enterradas en la fabricación de PCB?

A: Utilice vías ciegas y enterradas para diseños de PCB HDI densos, BGAs de paso fino, señales de alta velocidad o cuando sea esencial minimizar el tamaño del tablero.

P: ¿Son confiables las vías ciegas y enterradas?

R: Sí, siempre que se cuente con socios fabricantes de PCB experimentados y controles adecuados del proceso de perforación, metalización y relleno. Existen desafíos para garantizar que cada vía se forme e inspeccione correctamente.

P: ¿Puedo combinar diferentes tipos de vías en un mismo tablero?

R: ¡Absolutamente! La mayoría de los diseños modernos complejos de PCB utilizan una combinación de vías pasantes tradicionales, vías ciegas, vías enterradas e incluso microvías, dependiendo de las necesidades del circuito.

P: ¿Cómo afecta la producción de vías enterradas al tiempo de entrega?

R: Agregar vías enterradas a un PCB aumenta el tiempo de entrega debido a laminaciones adicionales, perforaciones extra y una inspección más rigurosa. Planifique en consecuencia.

Conclusión: ¿Debe usar vías ciegas y enterradas?

Si estás trabajando en un diseño de PCB ajustado, complejo o de alta tecnología, estos vías especiales son prácticamente esenciales. Ayudan a reducir el tamaño de tu placa, mantienen tus señales limpias y hacen posible el enrutamiento de todas esas conexiones complicadas en los dispositivos actuales. Pero aquí está el inconveniente: cuestan más de fabricar y necesitarás un fabricante que realmente sepa lo que hace. Por eso es inteligente involucrar a tu socio de fabricación desde el principio, usar vías ciegas y enterradas solo donde realmente las necesites, y verificar cuidadosamente que puedan manejar tu diseño antes de enviar tus archivos.

En resumen: si estás trabajando con PCB de alta densidad (HDI), intentas reducir el número de vías pasantes convencionales o buscas un rendimiento excepcional en un PCB multicapa, realmente no deberías pasar por alto lo que las vías ciegas y enterradas pueden hacer por ti.