Introdução aos Furos Cegos e Enterrados

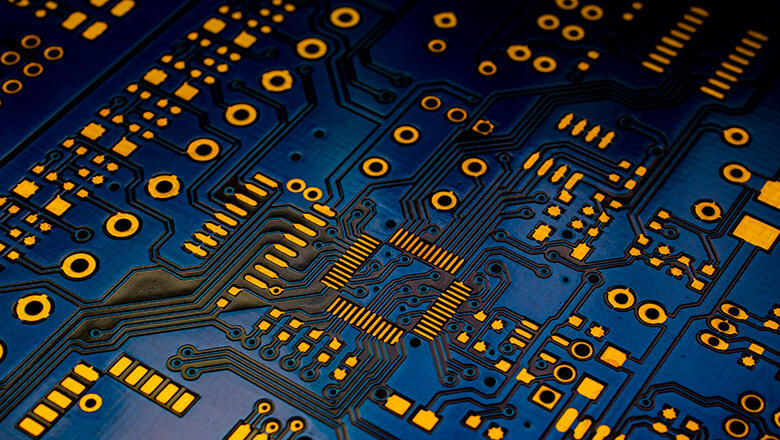

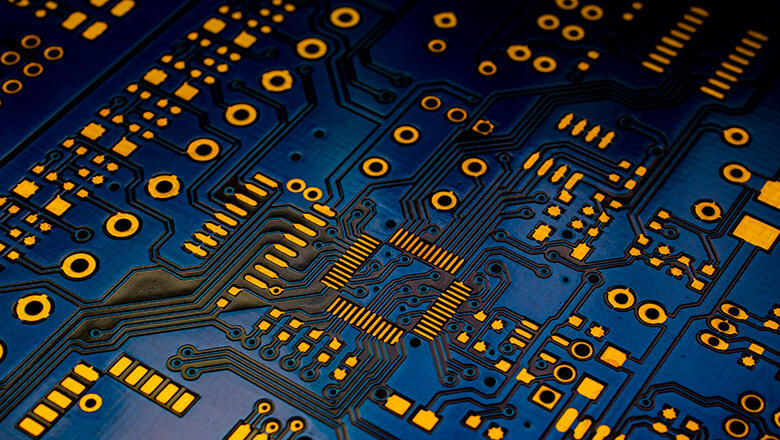

No mundo acelerado da eletrônica, com a demanda do mercado por produtos de hardware de alta tecnologia, a necessidade de miniaturização, maior desempenho e funções mais complexas em placas de circuito menores nunca foi tão grande. Projetistas e fabricantes de PCBs também enfrentam novos desafios, ao tentarem incorporar o máximo de funcionalidade possível em cada milímetro quadrado. Esse desafio levou à utilização de vias cegas e enterradas em PCBs HDI e designs de PCBs multicamada. Essas vias ocultas permitem uma otimização de espaço sem precedentes, layouts de circuito mais densos e uma integridade avançada do sinal. Como fabricante experiente de placas de circuito, a PCBally viu suas capacidades de processamento e fabricação evoluírem junto com as atualizações dos produtos do mercado ao longo dos últimos 20 anos. Desde a otimização do sistema até a capacidade de fabricação precisa dos equipamentos, e depois à gestão eficiente da equipe de produção, tudo acompanha as exigências dos tempos atuais.

Vamos voltar ao tema da tecnologia em si, mas o que são exatamente esses furos (vias) no projeto de PCB? Como são criados os furos cegos e enterrados? Em comparação com o processo tradicional de furo passante, em quais setores eles são mais fortes e para qual público se destinam? Neste guia abrangente, vamos aprofundar na tecnologia e desvendar os mistérios dos furos cegos e enterrados, explorar como são utilizados por fabricantes experientes de PCBs e mostrar como oferecem vantagens significativas para o seu próximo projeto complexo de PCB.

O Papel dos Furos (Vias) no Projeto de PCB

Vamos primeiro analisar o processo dos furos (vias) nos PCBs. Do ponto de vista dos princípios fundamentais, os furos (vias) em um PCB são as conexões elétricas que unem diferentes camadas do circuito impresso. Todo PCB multicamada — desde placas simples de 4 camadas até pilhas complexas de 30 ou mais camadas — depende dos furos (vias) para transferir sinais, energia e terra entre a camada externa e as camadas internas do PCB.

Por que são usados furos (vias)?

- Os furos (vias) conectam uma camada externa às camadas internas, permitindo um roteamento flexível.

- As trilhas são revestidas com cobre, criando um caminho eletricamente condutivo entre as camadas de um PCB.

- As trilhas são comumente usadas para reduzir o comprimento do percurso do sinal, melhorar a integridade do sinal e otimizar o espaço da placa.

- O uso de trilhas cegas e trilhas enterradas permite aos engenheiros reduzir drasticamente o tamanho total do PCB e o número de trilhas passantes necessárias.

Com base na compreensão acima, em circuitos modernos de PCB de alta densidade (HDI) e multicamadas, as trilhas são agrupadas cuidadosamente em empilhamentos planejados para equilibrar desempenho, confiabilidade e capacidade de fabricação.

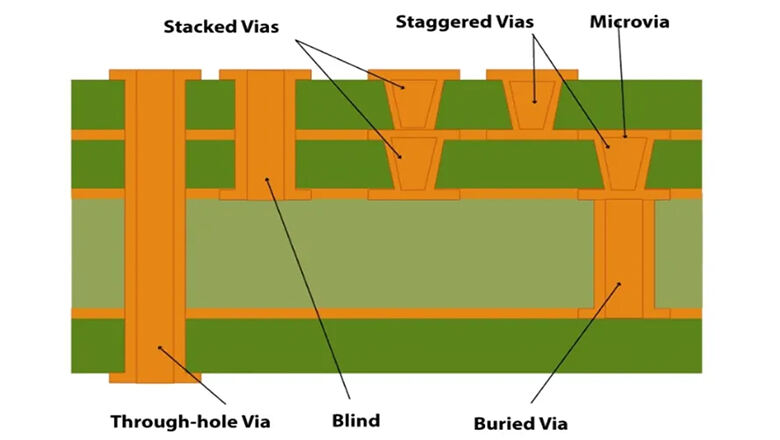

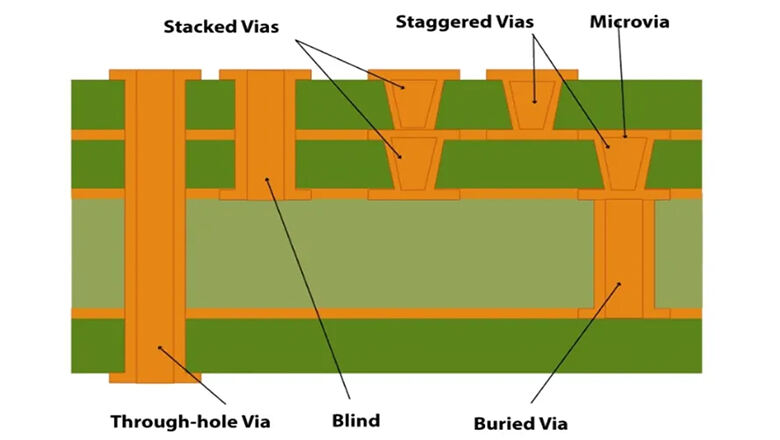

Os Fundamentos: Tipos de Trilhas em PCB

Quantos tipos de trilhas existem que comumente vemos? Compreender os diferentes tipos de trilhas é fundamental para dominar o projeto de PCB e alcançar um desempenho ideal da placa.

Esta tabela faz uma distinção clara:

Tipo de Trilha |

Conexões de Camada |

Caso de utilização |

Visibilidade |

Complexidade |

Trilhas Passantes |

Camada externa à camada externa oposta |

Roteamento geral de sinal multicamada |

Ambas as superfícies |

Baixa |

Vias cegas |

Camada externa para camadas internas |

HDI, saída BGA, placas SMT |

Uma superfície |

Moderado |

Vias enterradas |

Apenas camadas internas |

Isolamento de alimentação/terra, PCBs densos |

Não visível |

Alto |

Micro Vias |

Camadas adjacentes, extremamente pequenas |

Designs ultra-densos, PCBs HDI |

Pode ser oculto |

Muito elevado |

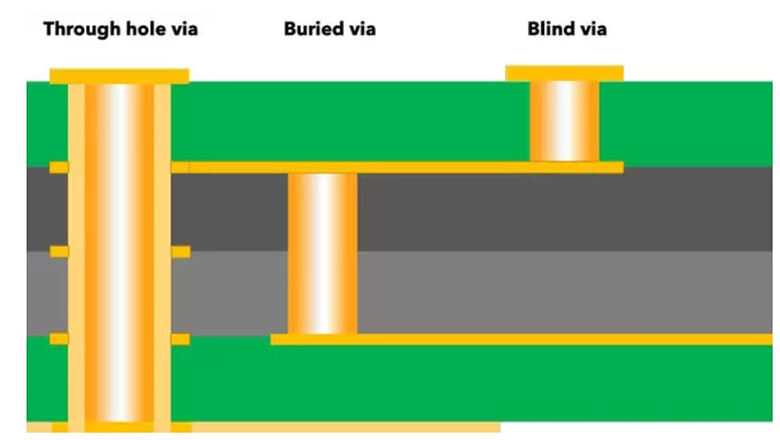

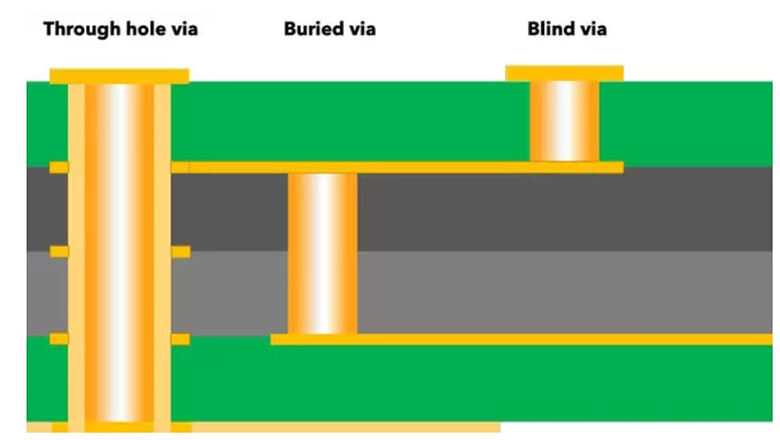

O que são Vias Cegas?

Hoje, estamos discutindo furos cegos e furos enterrados. Então, qual é exatamente a estrutura e o princípio dos furos cegos. Uma via cega é uma conexão que liga uma camada externa de um PCB a uma ou mais camadas internas, sem atravessar até a camada externa oposta. É chamada de 'cega' porque é visível e acessível apenas de uma superfície. Assim, as vias cegas são frequentemente usadas para reduzir o número de camadas em um PCB.

Detalhes e Benefícios Principais

- As vias cegas conectam a superfície superior ou inferior a camadas internas selecionadas, o que permite a utilização ideal das camadas de roteamento disponíveis.

- As vias cegas não penetram toda a espessura do PCB, economizando não só espaço valioso no PCB, mas também liberando as superfícies opostas para outras trilhas ou componentes.

- Como os furos cegos são perfurados apenas parcialmente através da placa, permitem um layout de circuito mais denso e são tipicamente usados em PCBs de alta densidade (HDI) e padrões de saída para BGA, o que melhorou significativamente a taxa de utilização do roteamento.

- Os furos cegos são normalmente pequenos (com diâmetro inferior a 0,15 mm) e exigem requisitos extremamente altos para máquinas e equipamentos de perfuração, sendo necessária perfuração a laser de precisão ou perfuração mecânica ainda mais precisa.

- O uso de furos cegos pode reduzir a espessura da placa, tendo como objetivo ajudar a alcançar alta densidade de componentes em produtos modernos.

Como os Furos Cegos São Perfurados e Fabricados

Os furos cegos são perfurados durante etapas específicas de laminação e perfuração. Sua quantidade, posição e profundidade devem ser controladas para evitar perfurar camadas não pretendidas. Em seguida, são metalizados com cobre para formar caminhos condutivos. A criação de furos cegos envolve uma preparação cuidadosa para evitar a retenção de ar na placa ou metalização incompleta, garantindo uma confiabilidade robusta.

O que são Furos Embutidos?

Diferentemente dos furos cegos, os furos enterrados não atravessam a camada externa da placa. Um furo enterrado é um furo que conecta duas ou mais camadas internas de um PCB e não é visível nem acessível a partir de nenhuma das camadas externas. Esses furos também são chamados de furos ocultos, pois estão 'enterrados' entre as camadas superficiais do PCB. Vamos aprender mais sobre furos enterrados juntos.

Detalhes e Benefícios Principais

- No processo de fabricação, os furos enterrados são perfurados e metalizados durante a fabricação das submontagens internas, antes que as camadas externas sejam laminadas.

- Do ponto de vista da estrutura de placas multicamadas, o furo enterrado conecta duas camadas internas — por exemplo, as camadas 3 e 4 em um PCB de 8 camadas — proporcionando opções de roteamento sem utilizar espaço na superfície.

- A diferença é que os furos enterrados no projeto de PCB permitem aos projetistas isolar caminhos de sinal, terra ou distribuição de energia, beneficiando grandemente projetos complexos ou de sinais mistos.

- Como as trilhas enterradas não são visíveis após a laminação final, é uma grande vantagem que elas possam maximizar a utilização das camadas do PCB e reduzir diafonia.

- As trilhas enterradas são normalmente usadas em PCBs avançados de múltiplas camadas para telecomunicações, aeroespacial e eletrônicos de alta densidade.

Outros Tipos de Trilhas no PCB

Trilhas Passantes

Em placas de circuito impresso, o furo passante é uma estrutura de furo que conecta circuitos entre diferentes camadas do PCB. Os furos passantes permitem que sinais elétricos sejam transmitidos entre as camadas da placa e são um dos tipos mais fundamentais e comuns de furos no projeto tradicional de PCB. Possui as seguintes características:

- Conecta toda a estrutura do PCB, de cima a baixo.

- Usado em PCBs multilayer padrão, terminais de componentes e conectores.

- Consomem mais espaço e podem limitar o roteamento de alta densidade.

Micro Vias

Microvia refere-se a um furo passante com diâmetro muito pequeno, normalmente 0,1 mm ou menor, e é frequentemente usado em diferentes camadas de projeto de placas de circuito impresso de interconexão de alta densidade (HDI). Possui as seguintes características:

- Vias extremamente pequenas que conectam apenas camadas adjacentes, formadas usando ablação a laser para PCB HDI.

- Podem ser empilhados ou escalonados, e são frequentemente usados em projetos densos de smartphones, dispositivos vestíveis ou equipamentos médicos.

- Exigem produção e inspeção avançadas por fabricantes experientes de PCBs.

Tabela Comparativa: Vias Cegas vs. Vias Enterradas vs. Vias Passantes

Recurso |

Via Cega |

Via Enterrada |

Via Passante |

Visibilidade |

Visível em uma superfície |

Não visível (vias ocultas) |

Visível em ambas as superfícies |

Conexão |

Externo para uma ou mais camadas internas (não é pilha completa) |

Apenas entre camadas internas |

De cima a baixo (todas as camadas) |

Economia de espaço |

Alto |

Muito elevado |

Baixa |

Custo |

Moderado |

Alto |

Baixa |

Por Que Usar Vias Cegas e Enterradas? Benefícios e Limitações

Neste capítulo, focamos em furos cegos e furos enterrados. Nas considerações de projeto dos requisitos do produto, quais vantagens e limitações têm as vias cegas e enterradas? Vamos fazer um resumo e distinção juntos.

Vantagens das Vias Cegas e Enterradas

- Otimização de Espaço: Em comparação com o design de furo passante, reduz o tamanho e a espessura do PCB, permitindo mais componentes e trilhas em menos espaço.

- Isolamento de Sinal: Pode não apenas isolar sinais críticos ou planos de alimentação, mas também protegê-los contra EMI/crosstalk.

- Roteamento Aprimorado: As vias conectam camadas externas e internas do PCB, proporcionando layouts mais flexíveis e eficientes.

- Design Complexo de PCB: Torna viável o uso de BGAs densos, FPGAs e ICs com passo fino sem aumentar drasticamente o número de camadas do PCB ou a área da placa.

- Utilização de Camadas do PCB: As vias enterradas fornecem conexões dentro das camadas internas de um PCB sem ocupar espaço nas camadas externas, reduzindo congestionamentos e permitindo separação em camadas de sinal ou plano de alimentação. Isso contribuiu especialmente para avanços tecnológicos nas indústrias de aviação/comunicação/equipamentos médicos.

- Integridade do Sinal Aprimorada: O uso de vias cegas e enterradas no projeto de PCB reduz a formação de stubs de sinal, minimizando reflexões, perdas e interferência eletromagnética, o que é essencial para circuitos de alta velocidade e RF.

- Otimização Térmica: O posicionamento eficaz das vias pode ajudar na distribuição e dissipação de calor, mitigando o risco de pontos quentes e melhorando a confiabilidade a longo prazo em montagens complexas de PCB.

Limitações das Vias Cegas e Enterradas

- Aumento da Complexidade de Fabricação: A fabricação de vias cegas e enterradas envolve etapas adicionais de perfuração e laminação, factíveis apenas com fabricantes experientes de PCB e controle rigoroso de qualidade, além de testar a capacidade produtiva do fabricante.

- Custo de Produção Maior: Cada ciclo adicional de laminação, etapa de preenchimento ou via extra implica maior custo de produção de PCB e uso de materiais — especialmente em produtos PCB multicamada e PCB HDI. Assim, o preço dos produtos PCB também é relativamente alto.

- Ensaios e inspecções: Vias cegas e enterradas são às vezes difíceis de inspecionar quanto a defeitos, exigindo técnicas avançadas como Radiografia imagens para garantir a qualidade.

- Riscos Potenciais de Confiabilidade: Se o controle do processo não for perfeito, podem ocorrer riscos como ar aprisionado na placa de circuito impresso (PCB), cobre mal depositado ou descamamento.

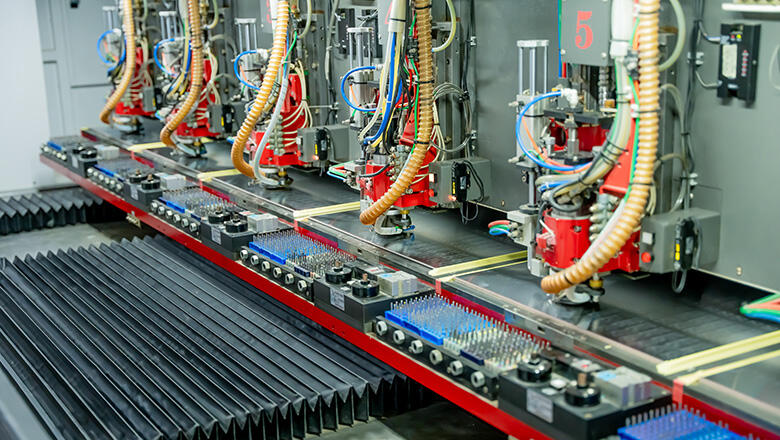

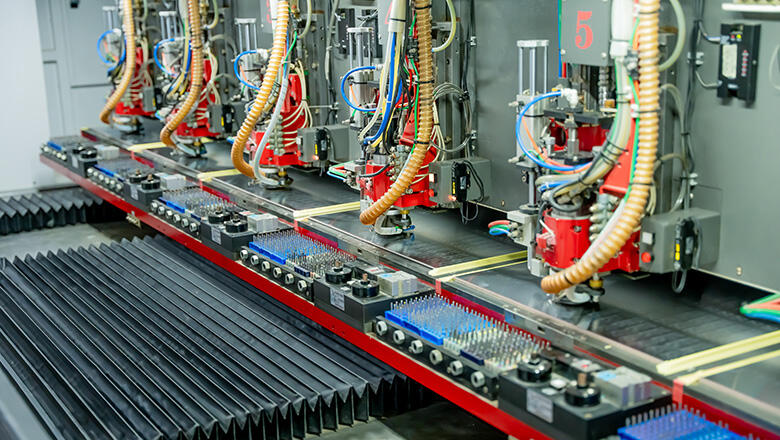

Processo de Fabricação: Criação de Vias Cegas e Enterradas

Visão Geral

A fabricação de pcb o processo de vias cegas e vias enterradas em PCBs é complexo e preciso. No entanto, o processo de fabricação dessas vias é de grande importância para melhorar o desempenho dos PCBs, reduzir o número de camadas do circuito e aumentar a utilização do espaço.

- Projeto de Empilhamento: O projeto laminado é a base estrutural dos furos cegos e enterrados. O design começa mapeando as camadas de um PCB e onde as vias precisam se conectar — uma via cega conecta uma camada externa a uma ou mais camadas internas; uma via enterrada conecta duas camadas internas, mas não se estende até as superfícies.

-

Perfuração:

- As vias cegas são perfuradas apenas parcialmente através do empilhamento (da camada externa à interna), normalmente utilizando perfuração mecânica ou a laser de alta precisão.

- A produção de vias enterradas requer perfuração em camadas pré-montadas antes da laminação completa da pilha, diferentemente dos furos cegos.

3.Laminado: Os tratamentos de laminação dos dois também são diferentes. Para vias enterradas, as camadas são prensadas juntas, e mais camadas são subsequentemente adicionadas. A fabricação de PCBs com vias cegas e enterradas exige registro e alinhamento perfeitos.

4.Revestimento: Todas as vias, incluindo furo passante, via cega e via enterrada, são metalizadas com cobre por meio de processos químicos e eletrodeposição para garantir a condutividade.

5.Ensaios: Testes avançados — especialmente para vias enterradas em PCBs — como análise por raios-X ou microseção garantem que as vias sejam corretamente formadas e confiáveis.

Aplicações e Casos de Uso

Vias cegas e enterradas tornaram-se padrão em projetos avançados de PCB. Podem melhorar significativamente a taxa de utilização de espaço, reduzir a área da placa, diminuir o número de camadas e tornar o projeto mais compacto, abrangendo praticamente todas as áreas industriais onde é necessário alto desempenho, densidade ou redução de tamanho.

Exemplos de Indústrias que Utilizam Vias Cegas e Enterradas

- PCB de Alta Densidade (HDI) para Smartphones: Vias cegas conectam pads externos às rotas internas, e enquanto as vias enterradas na placa de circuito impresso minimizam EMI e roteiam sinais de alta velocidade com precisão, a demanda do mercado por smartphones está aumentando amplamente.

- Equipamentos de Rede: A via enterrada conecta dois planos isolados em uma placa de circuito impresso multicamada, garantindo integridade de sinal em switches e roteadores de telecomunicações.

- Dispositivos Médicos Wearables: Vias cegas e enterradas proporcionam isolamento de sinal em dispositivos implantáveis minúsculos e altamente confiáveis, oferecendo amplo espaço para otimização e suporte aos equipamentos médicos atuais.

- Eletrônica Automotiva: No ambiente de mercado caracterizado pela atualização abrangente da indústria de fabricação automotiva, módulos ADAS e de infotenimento utilizam vias cegas e enterradas para reduzir o tamanho das placas, garantindo desempenho em condições ambientais adversas.

- Aplicações no sector aeroespacial: Vias enterradas fornecem transmissão robusta e blindada para dados de sensores ou controle, com excelente confiabilidade mesmo sob vibração ou extremos de temperatura.

Custo Fatores e Confiabilidade

Fatores de Custo

Devido ao fato de que a tecnologia de furos cegos e embutidos exigir processos especiais, como perfuração, metalização com cobre e tratamento de revestimento, geralmente aumenta os custos de produção. Especialmente em produtos de média e baixa faixa, pode ser difícil utilizar esta tecnologia. Portanto, o aumento de custo é um fator importante nas exigências de processo de algumas indústrias.

- Etapas Avançadas de Fabricação: O uso de vias cegas e vias enterradas exige mais etapas de produção do que as vias tradicionais passantes, aumentando tanto os custos de configuração quanto os custos por placa.

- Escolhas de Materiais e Número de Camadas: Quanto mais camadas tiver um PCB, mais frequente será a necessidade de fabricar vias cegas e enterradas. Pré-impregnados de alta temperatura de transição vítrea (High-Tg) e folhas especiais aumentam ainda mais os custos.

- Custos de Teste e Inspeção: A inspeção de vias ocultas—especialmente estruturas de furos enterrados—geralmente incorpora raios-X/TC adicionais ou microseccionamento destrutivo.

Considerações sobre Confiabilidade

Apesar do aumento dos custos, alguns produtos de hardware tecnológico em determinadas áreas possuem requisitos elevados quanto ao efeito de dissipação de calor e à resistência mecânica das placas de controle. A seleção de requisitos de fabricação com furos cegos e enterrados é também um caminho inevitável para a iteração do produto.

- Metalização e Preenchimento Adequados: Garantir que as vias sejam metalizadas uniformemente com cobre e, se necessário, preenchidas, é crucial para a confiabilidade elétrica e para evitar falhas por solda/térmicas.

- Estresse por Ciclagem Térmica: Vias, especialmente vias ocultas, são vulneráveis a rachaduras ou descamamento se não forem fabricadas com o processo e materiais adequados.

- Ar Preso na Placa de Circuito Impresso (PCB): Defeitos causados por ar ou vazios podem levar a falhas precoces em campo.

- Trabalhe com Fabricantes Experientes de PCBs: Conte com parceiros que saibam como fabricar, inspecionar e testar corretamente projetos de placas com vias cegas e enterradas para longa vida útil.

Dicas de Projeto para Uso de Furos Cegos e Enterrados

Os requisitos de produção para furos cegos e enterrados são tão elevados e suas funções tão significativas que também existem grandes exigências quanto à estrutura de projeto. A partir do entendimento do cliente sobre as necessidades do produto, passando pela seleção de materiais e chegando ao custo e à capacidade de fabricação do fornecedor, deve-se realizar um projeto razoável mediante a consideração conjunta de todos esses fatores. Os seguintes aspectos devem ser priorizados:

- Consulta Antecipada com Fabricantes de PCBs: Utilize fabricantes experientes de PCBs e verifique suas restrições técnicas quanto à profundidade de vía cega, relação de aspecto e tamanho mínimo de furação.

- Planejamento do Empilhamento (Stack-Up): Ao projetar uma PCB multicamada, delimite claramente quais sinais ou alimentações devem permanecer isolados e onde as vias enterradas são adicionadas para melhor aproveitamento das camadas.

- Evite o Uso Excessivo: Utilize apenas vias cegas e vias enterradas quando essenciais. O uso excessivo aumenta os custos e reduz o rendimento.

- Preenchimento de Vias: Para vias em pad e microvias, especifique sempre se a via deve ser preenchida ou tampada.

- Alívio térmico: Conecte vias de alimentação/terra aos planos usando designs de pads com "alívio térmico", proporcionando melhor soldabilidade e reduzindo riscos de tensão.

- Cupons de Teste: Solicite cupons para permitir a seccionagem destrutiva durante a produção de vias enterradas, a fim de confirmar a qualidade da fabricação.

- Aborde Vias Empilhadas e Vias Escalonadas: Quando necessário, escalone microvias ou limite o empilhamento de grupos de vias cegas e enterradas para melhorar a confiabilidade.

Perguntas Frequentes

P: Como as vias cegas e enterradas diferem das vias convencionais passantes?

R: Vias cegas conectam uma camada externa a uma ou mais camadas internas, mas não atravessam completamente a placa. Vias enterradas conectam duas camadas internas, ficando "escondidas" após a laminação. Vias passantes conectam a superfície à superfície diretamente através do PCB.

P: Quando devo usar vias cegas e enterradas na fabricação de PCBs?

A: Utilize trilhos cegos e enterrados para layouts de PCBs HDI densos, BGAs com passo fino, sinais de alta velocidade ou quando a redução do tamanho da placa for essencial.

P: Trilhos cegos e enterrados são confiáveis?

R: Sim, desde que sejam utilizados parceiros fabricantes de PCB experientes e controles adequados de processo para perfuração, metalização e preenchimento. Existem desafios em garantir que cada trilho seja corretamente formado e inspecionado.

P: Posso combinar diferentes tipos de trilhos em uma mesma placa?

R: Absolutamente! A maioria dos designs modernos e complexos de PCBs utiliza uma combinação de trilhos tradicionais passantes, trilhos cegos, trilhos enterrados e até mesmo microtrilhos, dependendo das necessidades do circuito.

P: Como a produção de trilhos enterrados impacta o prazo de entrega?

R: A adição de trilhos enterrados a um PCB aumenta o prazo de entrega devido à laminação extra, perfuração adicional e inspeção mais rigorosa. Planeje-se adequadamente.

Conclusão: Você Deve Usar Trilhos Cegos e Enterrados?

Se você está trabalhando em um projeto de PCB apertado, complexo ou de alta tecnologia, esses furos especiais são praticamente essenciais. Eles ajudam a reduzir o tamanho da sua placa, mantêm os sinais limpos e tornam possível o roteamento dessas conexões complicadas nos dispositivos atuais. Mas há um detalhe – eles custam mais para fabricar, e você precisará de um fabricante que realmente entenda do assunto. Por isso, é inteligente envolver seu parceiro de fabricação desde cedo, usar apenas furos cegos e embutidos quando realmente necessário e verificar cuidadosamente se eles conseguem executar o seu projeto antes de enviar os arquivos.

Em resumo: se você está lidando com PCBs de alta densidade (HDI), tentando reduzir o número de furos passantes comuns ou buscando desempenho excepcional em uma PCB multicamada, você realmente não deveria ignorar o que os furos cegos e embutidos podem fazer por você.