Nella progettazione e produzione di PCB, i via vengono utilizzati come "ponti" per connettere i diversi strati. Se esposti, possono facilmente trasformarsi in un pericolo nascosto che influisce sulla qualità dell'assemblaggio. Durante la saldatura, la pasta saldante potrebbe cadere nel foro, causando saldature insufficienti o addirittura l'impossibilità di formare saldature efficaci, proprio come una fessura in una diga provoca perdite d'acqua. Una volta verificatisi tali problemi, esse influenzeranno direttamente la conducibilità e l'affidabilità del circuito.

La tecnologia di copertura dei via, in termini semplici, consiste nell'avvolgere o riempire i via con una maschera di saldatura o materiali speciali, in modo da prevenire efficacemente la penetrazione della pasta saldante e ridurre il rischio di cortocircuiti accidentali. In base ai requisiti funzionali e agli scenari applicativi dei via, esistono tre metodi comuni di copertura:

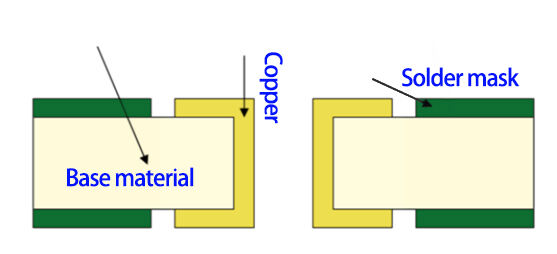

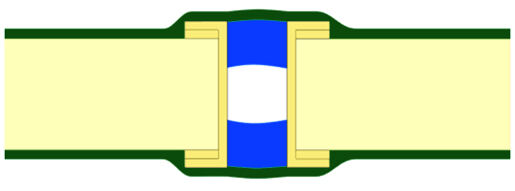

Il Via Tenting copre direttamente i via con inchiostro per maschera di saldatura, senza ulteriori passaggi tecnici, proprio come avvolgere i via con uno strato di "garza". Esistono due forme specifiche:

1. Schermatura monolaterale: un lato del via è ricoperto di inchiostro per maschera di saldatura, mentre l'altro lato rimane aperto; è adatto a scenari con modesti requisiti di dissipazione termica;

2. Schermatura bilaterale: entrambi i lati del via sono completamente ricoperti di inchiostro per maschera di saldatura, offre una protezione maggiore ed è adatto ai via di segnale comuni, prevenendo efficacemente che la pasta saldante entri accidentalmente nel foro.

Questo metodo è economico e semplice da realizzare ed è il metodo di protezione di base più utilizzato nelle PCB tradizionali. Nota durante la progettazione: il file di apertura della finestra del layer di solder mask deve indicare chiaramente l'area che non deve essere coperta, per evitare conflitti tra il processo di schermatura e i requisiti di progettazione

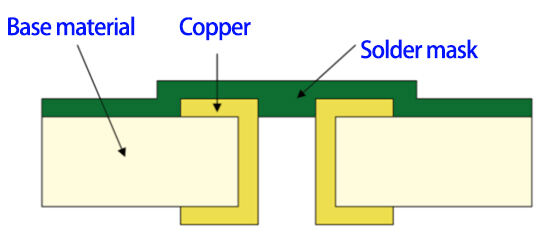

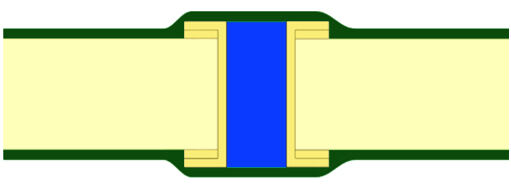

Il via plugging consiste nel "riempire parzialmente" una via con materiali non conduttivi come resina epossidica e inchiostro per solder mask, simile a "tappare" la via con un "tappo morbido". Esistono due metodi specifici:

1. Tappatura monolaterale: riempire parzialmente la via con materiale non conduttivo da un solo lato, ricoprire la superficie con solder mask e lasciare l'altro lato aperto;

2. Tappatura bilaterale: riempire parzialmente entrambi i lati della via e ricoprire con solder mask.

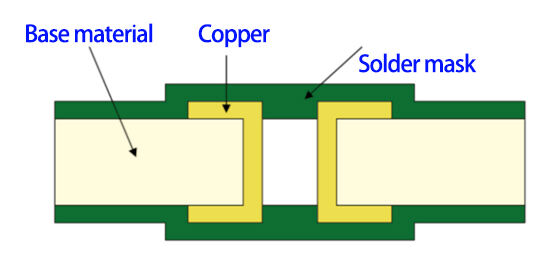

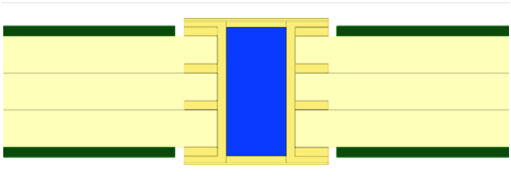

Il riempimento dei fori consiste nel riempire completamente il foro con materiale non conduttivo, equivalente all'aggiunta di un "anima solida" al foro. Questo processo è particolarmente adatto per aree con layout di alta densità, come BGA. Se i fori in questi punti rimangono esposti, la pasta saldante potrebbe defluire dal pad all'interno del foro durante la saldatura, causando una quantità insufficiente di saldatura e formando giunti freddi, o addirittura l'assenza totale di saldatura, con un forte impatto sulla qualità di assemblaggio del PCB. Le sue principali forme sono le seguenti:

1. Riempimento completo + copertura opzionale: riempire completamente il via con materiale non conduttivo e la superficie può essere ricoperta da solder mask (o lasciata scoperta, in base alle esigenze di saldatura);

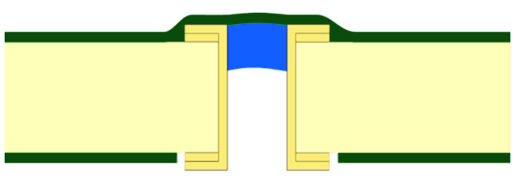

2. Riempimento + Cappellotto: Questo è un processo più sofisticato: prima si elettrodeposa e si pulisce il via, quindi si inserisce il materiale non conduttivo e lo si solidifica, infine si esegue la rettifica della superficie del foro e la si metallizza per ottenere una superficie piana e saldabile. Questo metodo è particolarmente adatto per il design "Via-in-Pad", e supporta anche l'impacchettamento con microvia a stack, permettendo una cablatura densa tra i BGA.

La scelta del metodo di copertura dei via richiede una valutazione completa basata su fattori come il diametro dei via, il numero di strati del PCB e i requisiti di assemblaggio. Che si tratti di schermatura di base o di riempimento avanzato, l'obiettivo principale è ridurre i rischi di saldatura e migliorare l'affidabilità del PCB. Questo rappresenta anche il principio a cui ci atteniamo sempre nella selezione dei processi, per garantire che ogni PCB possa resistere alla prova dell'applicazione reale.