Dans la conception et la fabrication de PCB, les vias sont utilisés comme des « ponts » pour connecter les différentes couches. S'ils sont exposés, ils peuvent facilement devenir un danger caché affectant la qualité de l'assemblage. Lors de la soudure, la pâte à souder peut tomber dans le trou, entraînant des soudures insuffisantes ou même l'impossibilité de former des soudures efficaces, comme une fuite d'eau dans un barrage. Une fois que ces problèmes surviennent, ils affectent directement la conductivité et la fiabilité du circuit.

La technologie de couverture de vias consiste, en termes simples, à envelopper ou remplir les vias avec un masque à souder ou des matériaux spéciaux, ce qui permet efficacement d'empêcher la pâte à souder de pénétrer et de réduire le risque de courts-circuits accidentels. Selon les exigences fonctionnelles et les scénarios d'application des vias, il existe trois méthodes courantes de couverture :

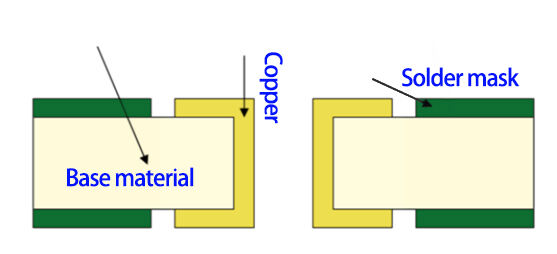

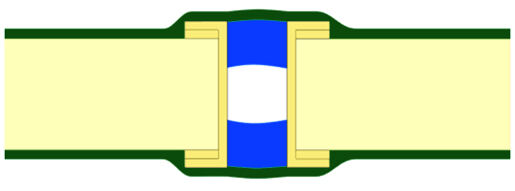

Le Via Tenting recouvre directement les vias avec de l'encre de masque à souder sans étape de processus supplémentaire, comme si l'on recouvrait les vias d'une couche de « gaze ». Il existe deux formes spécifiques :

1. Blindage unilatéral : un côté du via est recouvert d'encre de masque à souder, tandis que l'autre côté reste ouvert, ce qui convient aux applications avec des exigences modérées d'évacuation de chaleur ;

2. Blindage bilatéral : les deux côtés du via sont entièrement recouverts d'encre de masque à souder, ce qui offre une meilleure protection et convient aux vias de signaux ordinaires ; cela empêche efficacement la pâte à souder de pénétrer par erreur dans le trou.

Cette méthode est économique et simple à mettre en œuvre. Elle constitue ainsi la méthode de protection de base la plus couramment utilisée dans les PCB conventionnels. Remarque lors de la conception : le fichier d'ouverture de la fenêtre du masque à souder doit clairement indiquer les zones qui ne doivent pas être recouvertes, afin d'éviter tout conflit entre le processus de blindage et les exigences de conception

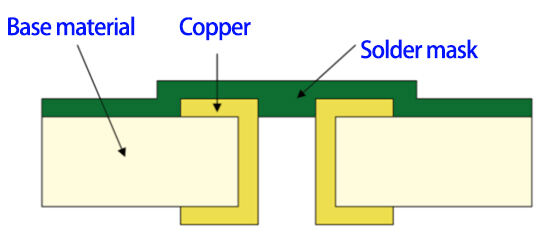

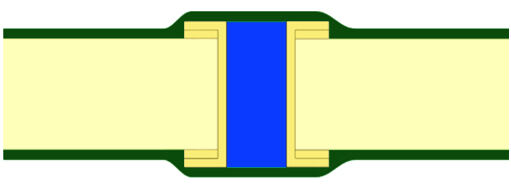

Le bouchage de vias consiste à « demi-remplir » un via avec des matériaux non conducteurs tels que de la résine époxy ou de l'encre de masque à souder, comme si l'on bouchait le via avec un « bouchon souple ». Il existe deux méthodes spécifiques :

1. Bouchage unilatéral : remplissage partiel du via avec un matériau non conducteur à partir d'un seul côté, recouvrement de la surface avec un masque à souder, tout en laissant l'autre côté ouvert ;

2. Bouchage bilatéral : remplissage partiel des deux côtés du via et recouvrement avec un masque à souder.

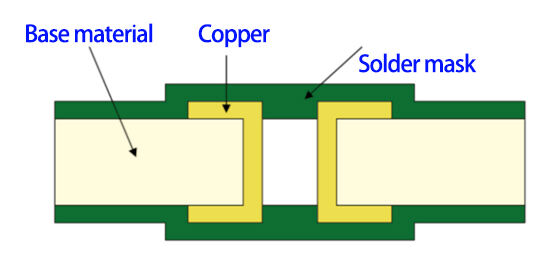

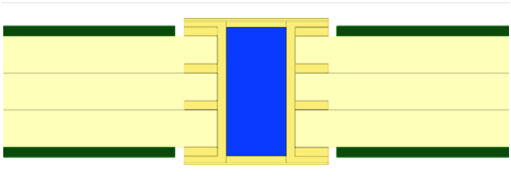

Le remplissage des trous métalliques consiste à remplir complètement ces derniers avec un matériau non conducteur, ce qui revient à ajouter un « noyau solide » au trou. Ce procédé convient particulièrement aux zones à forte densité d'intégration telles que les BGA. Si les trous situés dans ces zones restent exposés, la pâte à souder s'écoulerait du pad vers l'intérieur du trou durant le soudage, entraînant une insuffisance de soudure et formant des points froids, voire même une absence totale de soudure, ce qui affecterait considérablement la qualité d'assemblage du circuit imprimé. Ses formes principales sont les suivantes :

1. Remplissage complet + couverture facultative : remplir entièrement le via avec un matériau non conducteur, et la surface peut être recouverte de masque à souder (ou non, selon les exigences de soudage) ;

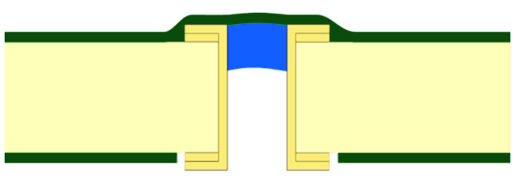

2. Remplissage + Cappage : il s'agit d'un procédé plus sophistiqué - d'abord électroplater et nettoyer le via, puis presser un matériau non conducteur à l'intérieur et le solidifier, et enfin meuler la face terminale du trou pour la rendre plate et la métalliser afin que la surface soit à la fois plane et souderable. Cette méthode convient particulièrement bien à la conception "Via-in-Pad", et peut également supporter l'emballage avec micro-vias empilés, facilitant ainsi le câblage dense entre les BGAs.

Le choix de la méthode de couverture des vias appropriée nécessite un jugement approfondi basé sur des facteurs tels que le diamètre des vias, le nombre de couches du circuit imprimé (PCB) et les exigences d'assemblage. Qu'il s'agisse d'un blindage de base ou d'un remplissage avancé, l'objectif principal est de réduire les risques de soudure et d'améliorer la fiabilité du PCB. C'est également le principe que nous respectons toujours lors du choix du procédé, afin de garantir que chaque PCB puisse résister à l'épreuve de l'application réelle.