L'inspection X automatisée (AXI) est une technologie d'inspection automatisée qui utilise les rayons X comme outil d'observation. Elle partage le même principe de fonctionnement que l'inspection optique automatisée (AOI), mais au lieu de s'appuyer sur la lumière visible, elle utilise les propriétés de pénétration élevée des rayons X pour observer l'intérieur des objets. Si l'AOI ressemble à l'utilisation de l'œil pour voir la surface, l'AXI est comparable à l'installation d'un appareil à rayons X sur l'ensemble PCB assemblé (PCBA). Les rayons X peuvent facilement traverser des matériaux imperméables à la lumière visible, tels que l'emballage des composants et les substrats de circuits imprimés. En capturant les différences d'absorption des rayons X entre les différents matériaux, cette technique produit des images claires des structures internes, permettant ainsi d'identifier précisément des problèmes sous-jacents tels que des écarts dimensionnels, des décalages de position ou des défauts cachés.

Cette capacité d'inspection complète est cruciale dans la fabrication de cartes électroniques (PCBA). Elle révèle des dangers cachés, tels que les soudures manquantes et les connexions lâches, dissimulés sous l'emballage et à l'intérieur des cartes multicouches. Elle devient ainsi un œil indispensable pour le contrôle qualité.

Alors que la fabrication électronique évolue vers une densité plus élevée et une miniaturisation accrue, les composants intégrés basés sur des matrices, tels que les BGAs, QFNs, CSPs et les composants flip-chip, sont devenus courants. Les soudures de ces composants sont cachées sous le boîtier, rendant les équipements d'inspection traditionnels tels que l'AOI inefficaces, car ils ne permettent pas de percer la lumière. De plus, la réduction continue de la taille des boîtiers de composants et l'augmentation de la densité des circuits imprimés soulignent le rôle irremplaçable de l'AXI : les rayons X peuvent facilement traverser le boîtier, atteignant directement les zones de soudure et inspectant avec précision la qualité des soudures cachées, évitant ainsi les défaillances des circuits causées par des problèmes de soudures.

En exploitant les capacités d'imagerie pénétrante des rayons X, l'AXI permet de capturer précisément divers défauts d'assemblage de cartes électroniques (PCBA), notamment, entre autres, les suivants :

1. Problèmes de qualité des soudures : par exemple, manque de soudure, soudures froides, court-circuits et bulles ;

2. Défauts cachés : dans les circuits à forte densité, des défauts tels que le décalage des broches ou l'alignement incorrect des pastilles sont difficiles à détecter à l'œil nu ;

3. Anomalies structurelles : les différents matériaux absorbent les rayons X de manière différente. Plus la densité du matériau est élevée, plus l'absorption est importante, ce qui produit des ombres d'image plus nettes. Ces différences peuvent être utilisées pour identifier des problèmes tels que le délaminage ou l'incorporation de matériaux étrangers dans le PCB.

Ces inspections permettent non seulement de détecter des défauts, mais aussi d'en identifier les causes profondes grâce à l'analyse d'images, fournissant ainsi un appui en données pour l'optimisation des processus.

La technologie AXI a évolué de l'imagerie 2D traditionnelle vers l'inspection 3D :

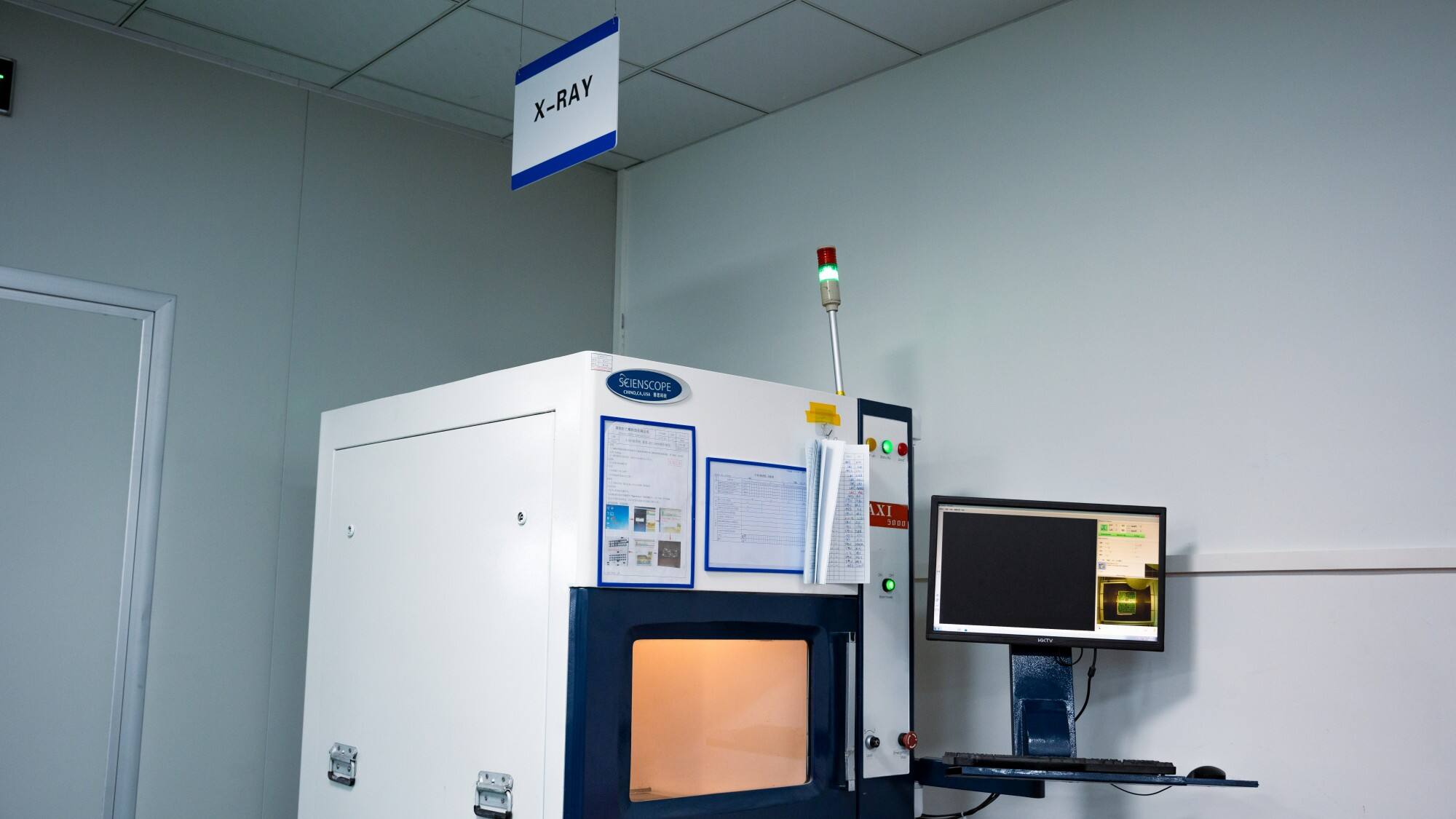

Dans la fabrication de PCBA, l'AXI est la « dernière ligne de défense » pour garantir la fiabilité du produit. PCBally s'engage à ce que tous les produits PCBA quittant l'usine subissent un contrôle AXI approfondi. Que ce soit des soudures cachées sous le BGA ou des défauts subtils dans des agencements haute densité, ceux-ci sont précisément identifiés et corrigés, assurant ainsi que chaque produit respecte les normes de conception et les exigences d'application.